微纳结构复合含能材料精细组装研究进展*

扈颖慧,杨玉林,林凯峰,史 喆,范瑞清,夏德斌,王 平,张 健

(哈尔滨工业大学 化工与化学学院,哈尔滨 150001)

0 引言

含能材料(EMs)是一类具有高化学焓的反应性材料,当受到外部刺激时,它们可以可通过氧化还原反应快速释放热量。EMs是炸药、导弹武器和航天火箭的动力源[1]。随着EMs在推进剂、炸药等领域的重要作用,发展新型高能安全EMs正成为一个越来越重要的研究课题[2]。如今,为了提高EMs的热分解和燃烧性能,在无法获得具有更高能量且较安全材料时,必须尝试一些其他方法来解决上述问题。这些方法包括含能材料表面修饰、新型复合含能材料设计和纳米添加剂等的开发[3-5]。

纳米添加剂精细组装成微纳结构复合含能材料是目前有效提高材料能量及安全性的方法。纳米添加剂,主要分为纳米金属燃料、纳米氧化物、纳米铝热剂等,由于各组分之间能够缩短距离接触,很大程度上促进了材料的传热及传质过程,使体系能量的释放速率提高。纳米添加剂的制备成为近些年来研究的热点,在国防科技领域已经成为一个具有优良前景和巨大挑战性的研究领域[6-7]。研究发现铝粉(Al)粒尺寸从10 μm减小到100 nm时,高氯酸铵(AP)基推进剂的燃烧速率从1 mm/s增加到100 mm/s以上[8]。但是纳米添加剂具有较大的比表面积及表面张力,在混合及保存过程中容易聚集在一起,影响与氧化剂的接触面积和热量传递、导致燃料燃烧不充分而烧结,严重影响材料的热量释放和燃烧性能。此外,纳米添加剂的粘度也较大,使其流动性变差,与其他材料混合时存在不相容、混合不均匀的现象[9-11]。上面几种因素严重限制了纳米添加剂在含能材料的应用。将纳米添加剂组装成微纳结构复合含能材料,不但可以解决纳米粒子易团聚、聚集等应用的问题,还可提高其能量释放效率[12]。微纳结构复合含能材料兼具纳米含能材料能量释放效率高和微米颗粒利于成型加工的特点,即在结构和性能上仍然是纳米的,保持纳米颗粒的高能量释放速率、高放热量、高燃烧性能等;又可按照处理微米颗粒的方式进行混合、搅拌等程序满足其与其他材料混合时相容、混合均匀等特点[3,13-14]。此外,还可在微纳结构复合含能材料空隙内填充其他的物质如氧化剂、粘合剂等成分,其能量密度增大,同时增加了该类型材料的潜在应用范围[15]。对于微纳结构复合含能材料构建的微/纳结构复合固体推进剂而言,作为一种纳米级复合的含能结构单元,实际上是一种微观上为纳米级、宏观上为微米级的精细复合固体推进剂。其具有能量释放效率高、能量释放速率可控、感度低等特点。复合固体推进剂可以通过简单改变氧化剂与燃料比例获得所需的能量特性。从热力学和动力学上讲,复合结构单元在热力学上是不稳定的,动力学上具有一定的稳定性。从宏观和微观上讲,微观上是纳米级,有利于能量效率的发挥和能量释放效率的可控;宏观上表现为微米级,有利于成型加工,改善安全性。

综上所述,精细组装微纳结构复合材料可有效解决纳米含能材料及复合固体推进剂在发展中所遇到的问题,进一步提高材料的燃烧和放热性能。本文结合微纳结构复合含能材料的特殊性能,对微纳结构复合含能材料的研究现状、组装技术、表征手段及燃烧性能等几个方面进行综述。

1 微纳结构复合含能材料的研究现状

1.1 纳米燃料基微纳结构复合含能材料

为了提高含能材料的能量密度,添加纳米燃料是目前应用最广泛的方法。纳米燃料具有高反应活性、高能量密度、高燃烧速率、高燃烧效率、较低的特征信号、较低的点火温度及较低的成本和环境友好等特性,被广泛应用于采矿、拆除、烟花、军械、太空技术、炸药和复合固体推进剂等[16-17]。纳米金属燃料主要有纳米镁(nMg)、纳米铁(nFe)、纳米硼(nB)和纳米铝(nAl)等。相比金属镁(Mg)、铁(Fe)等,铝(Al)是地壳中含量最丰富的金属,使用相对安全、开采成本低、在空中燃烧的产物无毒且具有较高的燃烧体积焓和重量焓,是目前应用最广泛的金属燃料[6]。纳米铝基微纳结构复合含能材料也是目前研究最广泛的复合含能材料之一[16,18-19]。

Shim等[20]通过浸没/团聚(D/A)法制备出微纳结构nAl/AP复合材料,该复合材料是由桥接液浸润颗粒表面并通过碰撞诱导团聚的机理实现的。实际应用中AP的高效分解被认为是重要的,它关系到能量的生成及气体的释放。采用D/A工艺制备的球形nAl/AP微纳结构复合材料的热分解动力学表现出明显的优势,AP的热稳定性得到增强,分解速率显著提高,这使得微纳结构nAl/AP复合材料制备高性能AP基固体推进剂变为可能。Wang H等[12]使用电喷雾法制备了包覆型AP/硝化棉(NC)/nAl微纳粒子,其中AP为氧化剂、nAl为燃料、NC为粘结剂。AP/NC/nAl微纳粒子的着火温度降低为700 K,显著低于铝的熔点(933 K)。AP/NC/nAl微纳粒子的火焰温度高达2800 K,有效地提高了微纳结构复合材料的点火燃烧性能。将推进剂的有机组分端羟基聚丁二烯(HTPB)为包覆剂对nAl进行包覆,制备了核-壳结构的nA1/HTPB微纳结构复合含能材料。包覆HTPB后可改变nAl的表面物理和化学特性,nAl由疏油性变为亲油性,复合粒子的防潮性及和有机溶剂分散性也得到改善,这有利于提高nAl与推进剂组分间的相容性[21]。

除了nAl外,纳米硼(nB)也被认为是非常有潜力的高能燃料,它在燃烧过程中具有很高的重量燃烧热(58.74 MJ/kg)和体积燃烧热(137.45 kJ/cm3),被广泛用于固体推进剂(尤其是固体冲压发动机)中,是目前唯一能使固体冲压发动机的比冲达到10 kN·s/kg以上的推进能源[22-24]。采用静电纺丝法制备的B/NC微纳米纤维,B包覆在NC微纳米纤维内并均匀分散。包覆NC可显著增加B的活性,氧化放热温度比原样B粉提前了71.9 ℃,氧化增重量增加了74.3%[25]。LiF、VitonA、硅烷包覆B粒子的推进剂在低压下的燃速降低,高压下的燃速略有增加,其中含VitonA包覆B粒子的推进剂燃速降低最明显,加入LiF包覆的B颗粒的推进剂燃烧最剧烈。激光点火实验表明,加入LiF包覆B粉的推进剂点火延迟时间最短,加入用VitonA包覆的B粉的推进剂点火延迟时间最长[26]。此外,GAP、HTPB、AP等也被用作粘合剂包覆B粉制备微纳结构复合含能材料[26-28]。

研究人员对金属燃料纳米镍(Ni)基[29]、纳米钨(W)基[30]、纳米硅(Si)基[31]等微纳结构复合含能材料也进行了研究。例如,Shim等[30]制备的球形核壳结构的纳米钨(W)/AP微纳复合含能材料,复合材料的直径约为2 μm。和物理混合样品相比,复合后W/AP样品由于增加的接触距离和较大的接触面积,能提高能量释放效率。

1.2 纳米氧化物基微纳结构复合含能材料

纳米金属氧化物 (nMxOy),包括纳米氧化铁(nFe2O3)[32]、纳米氧化铜(nCuO)[33]、纳米氧化铋(nBi2O3)[34]、纳米氧化钴(nCo3O4)[35]、纳米氧化锰(nMnO2)[36]、纳米氧化镍(nNiO)[37]、纳米氧化钨(nWO3)[38]等,为p-n型金属氧化物,作为催化剂可通过电子转移作用催化AP、六硝基六氮杂异伍兹烷(CL-20)、奥克托今(HMX)、黑索金(RDX)等氧化剂的分解和热量释放[39-43]。为解决纳米金属氧化物的团聚现象并提高其催化性能,制备纳米氧化物基微纳结构复合含能材料是一种有效的方法。

将金属氧化物MOX(M:Zn, Co, Fe)为壳、AP为核的微纳结构复合材料,成功地解决了纳米氧化物在固体推进剂中的团聚问题,并达到了高效催化 AP 热分解的目的[44]。将氧化剂AP、RDX、HMX和CL-20包覆Cu-en(en:乙二胺)的微纳结构复合含能材料可增加氧化剂和Cu-en之间的接触面积,提高催化效果降低氧化剂的分解温度[45]。AP/二氧化硅(SiO2)介孔粒子((AP/SiO2)m)微纳结构复合含能材料的着火温度比nAl/AP的着火温度低约100 °C,SiO2促进AP的分解从缓慢的两步转变为快速的一步过程,AP分解后会释放 ClO2、O2和HCl气体,促进nAl反应及增加释放能量[46]。Zhao N等[47]通过简单的水热法成功制备了纳米级的Fe2O3颗粒(nFe2O3),与NC集成、通过研磨得到nFe2O3/NC微纳复合材料,nFe2O3可通过促进O—NO2键的裂解而有效地加速NC的热分解反应速率及降低NC的分解活化能。Shim等[48]通过结晶/附聚法将平均尺寸为46 nm的nFe2O3颗粒沉积在AP的表面上,nFe2O3纳米颗粒能够将与自催化反应相关的能垒从130.3 kJ/mol降低至86.7 kJ/mol,并降低AP分解的起始温度。

1.3 纳米铝热剂基微纳结构复合含能材料

纳米铝热剂,又称超级铝热剂,是纳米过渡金属氧化物(nMxOy)或含氟聚合物(F-x)与nAl的混合物,如nFe2O3/nAl、nCuO/nAl、聚偏氟乙烯(FVDF)/nAl和聚四氟乙烯(PTFE)/nAl等,两者通过氧化还原反应产生高能量, 提高体系的热量,在快速点火、起爆、便携式热源、烟火、炸药等方面得到了广泛的应用[17,49-50]。DeLisio等[51]采用电喷雾沉积法制备了PVDF/nAl复合微纳薄膜,这些薄膜由均匀分散在PVDF薄膜中的nAl粒子组成。该材料中nAl的Al2O3壳层会与PVDF发生预点火反应(PIR),降低nAl的点火温度并提高nAl的燃烧性能。Mccollum等[52]报导了使用全氟化聚合物(PFPE)包覆nAl/CuO和nAl/MoO3制备纳米铝热剂基复合含能材料,复合后的样品均显示出增强的热性能。

He W等[10]使用粘结剂多巴胺(PDA)并控制Al2O3与PTFE的表面反应,设计和制备了具有可调反应性的nAl/PTFE 铝热剂。Slocik等[53]将Fe2O3或AP修饰在蛋白牢笼内,通过将蛋白牢笼包覆于纳米铝(nAl)表面, 调节材料的能量性质。复合后,蛋白内胶囊化的氧化剂和nAl之间的扩散距离缩小,增加了它的整个反应速率和能量输出。更重要的是,负载Fe2O3和AP蛋白牢笼包覆的nAl化学等价于生物热剂(金属氧化物和活性金属混合物),和复合的纯Fe2O3或纯AP/nAl材料相比,生物组装Fe2O3和AP蛋白牢笼包覆的nAl具有更高的放热能力。Dai J等[1]为了提高纳米铝热剂的能量输出和燃烧性能,将AP引入到Al/CuO纳米铝热剂中,通过电喷雾制备了具有不同含量的AP的纳米铝热剂。产品的形态学特征证实制备的纳米颗粒是均匀混合的,无团聚现象发生,气态产物的放热、比冲和峰值压力随AP含量的增加而显着增强。Dai J等[54]通过电喷雾制备了nAl/Bi2O3/NC微纳结构复合材料,这些复合材料提高能量输出和改善静电放电安全性。Qiao Z等[55]发现,RDX@Fe2O3/nAl微纳结构复合材料表现出较低的活化能和反应起始温度,较高的增压速率,以及从燃烧到爆炸的更快转变。Thiruvengadathan等[56]制备的CuO/nAl/RDX和CuO/nAl/CL-20微纳结构复合材料也可提高热释放及燃烧性能。Fe2O3/nAl/RDX微纳结构复合材料的爆轰速度非常高为7185 m/s,此外该材料还具有高的安全性和高的能量密度[57]。

杨玉林课题组通过溶液蒸发诱导的自组装法和溶液包覆法合成了一系列纳米铝热剂基微纳结构复合含能材料,如AP/nAl/nMxOy(CuO、Fe2O3、Bi2O3等)[9]、AP/nAl/聚四氟乙烯(PTFE)[58]、nAl/氟基二茂铁[59]等。如图1所示,所获得的微纳结构AP/nAl/PTFE复合材料在降低AP的分解温度、增加热量释放和提高燃烧性能方面表现出比相应的物理混合材料优越性能。这是因为该复合材料能使AP与纳米添加剂之间更紧密的接触、减少纳米添加剂的团聚现象,进一步提升复合材料的放热和点火燃烧性能[58]。

为提高纳米铝的燃烧性能以及二茂铁(Fc)的抗迁移性,杨玉林课题组还制备了三种具有不同氟含量和Fc含量的含氟二茂铁化合物(Fc-Fx),通过去除氧化铝(Al2O3)壳并在nAl表面上构建厚度为5~30 nm的新Fc-Fx壳,所获得的nAl@Fc-Fx微纳米复合材料显示出增强的抗迁移性以及增强的燃烧性能,如图2所示[59]。当nAl@Fc-Fx微纳米复合材料应用于推进剂中时,与物理混合nAl/Fc化合物(3.0 cm)相比,迁移长度缩短为0.1~0.4 cm,这有利于增强其燃烧性能。

图2 自组装法制备的nAl@氟基二茂铁微纳结构复合含能材料[59]微纳米铝热剂含能材料的示意图Fig.2 Schematic diagram of the self-assembling of nAl@F-x[59] micro-nano structured energetic composites

此外,该课题组使用球磨法制备了一系列Fe2O3/nAl[60]、FeF3/nAl[61]等微纳米铝热剂含能材料。在这项工作中,研发了一种用于制造100 g规模的微纳米铝热剂材料的简便方法。所用的关键试剂是分别用作研磨助剂和表面钝化剂的氯化铵和乙酰丙酮铝(III)。所获得的铝热剂材料具有出色的稳定性,和微米铝相比,制备的微纳米铝热剂具有较低的初始氧化温度和更快的燃烧速率。这些铝热剂微纳米粒子实现了快速燃烧,火焰温度超过1100 °C(图3、图4)。这项工作为工业生产高质量的微纳米铝热剂材料提供了一种简便的方法。

图3 球磨法制备Fe2O3/nAl[60]微纳米铝热剂含能材料的示意图Fig.3 Schematic diagram of the ball-milling prepared Fe2O3/nAl [60] micro-nano structured energetic composites

(a) SEM images

2 微纳结构复合含能材料组装技术

2.1 物理混合法

以适当的比例对氧化剂和金属燃料进行物理混合是制备复合含能材料的常见方法。物理混合法有无溶剂直接混合、溶液蒸发混合、超声混合和球磨混合等,制备的样品无规则形貌,具有不均匀性[38]。例如,Li M等[62]通过简单的溶剂蒸发法制备了Al/AP纳米复合材料。DSC分析结果表明,与nAl原料相比,Al/AP燃烧过程较短并产生更大的燃烧火焰,这是由于Al和氧气之间的反应快速积聚热量和增加气体生成之间的相互作用。Nguyen Q等[63]采用球磨法制备了Al/Fe2O3微纳米铝热剂,制备的样品粒径变小、流动性得到改善,点火和反应性能得到明显提高。这项工作为工业生产高质量的微纳米铝热剂材料提供了一种简便的方法。物理混合法的优势是制备方法简单、工艺流程不复杂、可大规模生产,但由于制备的复合含能材料各组分混合不均匀,反应物间的质量传输速度远低于反应速度,导致较慢的能量释放速度,进而影响材料的能量释放效率。

2.2 溶胶-凝胶法

溶胶-凝胶法是制备微纳结构复合含能材料的一种常用的方法。该法可提高含能材料的均质性,并确保制备过程中的安全性,因为溶胶-凝胶法的反应温度一般低于100 ℃。与物理混合法相比,溶胶-凝胶法制备的微纳结构复合含能材料中反应物之间的热量和质子扩散距离缩短,从而提高反应活性和热量释放[64-66]。溶胶-凝胶法可以精确控制复合材料的组成、密度、形态和粒径。Zhang T等[67]采用溶胶-凝胶法将nAl颗粒在Fe(III)溶胶中组装成Brij S10胶束,然后将分散良好的体系转化为Al/Fe2O3样品,该复合样品的反应活性高,热释放量为2088 J/g。Prentice等[7]使用溶胶-凝胶法合成了三氧化钨(WO3)纳米颗粒,并与nAl结合形成了纳米铝热剂。该复合铝热剂存在的羟基杂质可充当散热器并吸收火焰传播过程中的能量来阻止高密度火焰的传播。在低密度混合物中,对流在火焰传播中起更主要的作用,因此,与热处理后的WO3的增强的热传输性能相比,说明WO3减小的粒径可产生更高的火焰传播速度。虽然溶胶凝胶法可制备各组分均匀的样品,具有反应温度低、操作简单等优点,但由于制备的样品大多是多孔的,使得样品的能量密度降低[68]。

2.3 气相沉积法[38]

气相沉积法可制备紧密堆积的微纳结构复合含能材料。气相沉积法制备的复合含能材料具有典型的“层-层”结构,其中几种物质的交替层以周期性堆叠。这种方法的基本步骤是通过气相沉积或化学镀在氧化层上涂覆还原层,目的是获得反应性多层复合含能材料[69]。作为一种改进的气相沉积方法,混合原子层沉积和化学气相沉积法被开发出来,它是一种基于化学前体的方法,它依靠连续的、自终止的气固反应来沉积给定的层。该方法已成功用于制造多层结构和核壳结构的复合含能材料。通过调节循环次数,可制备反应速率大大提高的近乎完美的包覆核壳结构复合含能材料[38]。Qin L等[70]利用原子层沉积法将Fe2O3直接沉积在nAl颗粒的表面上,产生了核壳结构的微纳复合材料nAl/Fe2O3。与物理混合的nAl/Fe2O3材料相比,核壳结构Al/Fe2O3复合材料具有较低的起始温度和较高的能量输出。此外,核壳结构Al/Fe2O3复合材料的铝热反应比物理混合Al/Fe2O3复合材料的混合热反应快几倍。能量性能的提高主要归因于Al和Fe2O3在纳米尺度上的均匀分布,有效地减小了扩散距离并使氧化物与燃料之间的界面接触面积最大化。

2.4 静电喷雾法

静电喷雾法是一种制备复合含能材料的另一种常用的方法。该方法的原理是在静电场的作用下,液滴中的溶剂蒸发、溶质重固化结晶后,产物就形成微纳米颗粒[15]。与其他化学方法相比,电喷雾提供了一种简便的步骤来生成相对均匀的球状复合含能材料的方法。虽然其他方法也可将纳米颗粒组装成微纳结构复合含能材料,但不同的是静电喷雾方法可生成粒径均匀且球形度较好的纳米/微米球形颗粒[38,71]。此外,通过电喷雾可控制和调节微粒的组成、大小和形态。据文献[12-13]报道,采用静电喷雾法,可将nAl表面包覆上含能物质NC和AP。将NC和AP引入前驱体溶液中,其既用作高能聚合物粘合剂,又用于调节最终的粒径和形态。与nAl相比,包覆了NC和AP的铝粒子表现出增强的燃烧性能。Dai J等[54]通过电喷雾制备了nAl/Bi2O3/NC微纳结构复合材料,这些复合材料具有提高的能量输出和改善的静电放电安全性。Dai J等[1]还通过静电喷雾法将AP包覆在了nAl/CuO纳米铝热剂表面,如图5所示。热分析表明,将AP引入纳米铝热剂中,Al和CuO之间的铝热反应分为固-固相和液相-固相扩散反应两个步骤,该复合材料的放热性能和燃烧性能也得到了提高。Song N M等[45]采用喷雾法制备了AP、RDX、HMX和CL-20包覆Cu-en(en:乙二胺)复合微球EMs。Cu-en主要分布在复合材料的内部,增加AP、RDX、HMX和CL-20和催化剂之间的接触面积。与物理混合样品相比,复合微球EMs表现出最好的催化性能,AP的分解放热温度从419.5 ℃降低到305.4 ℃,RDX的分解放热峰值温度从244.3 ℃降低到228.6 ℃,HMX的分解放热峰温度从295.2 ℃降低到280.2 ℃,CL-20的分解放热峰温度从257.0 ℃降低到232.0 ℃。为提高硼粉的燃烧效率,采用电喷雾法制备了B/NC/Fe复合材料[72]。与纯B相比,制备的复合颗粒在热分析中显示出更低的硼氧化温度、燃烧释放更多的热量并且更易被点燃。将B/NC/Fe复合颗粒加入HTPB固体推进剂中,推进剂在空气和密闭弹中的燃烧速率分别提高了8.20%和117%。

图5 静电喷雾法制备AP/nAl/CuO微纳结构复合含能材料的示意图[1]Fig.5 Schematic of electrospray formation of AP/nAl/CuO micro-nano structured energetic composites[1]

2.5 喷墨打印和3D打印法

近年来,3D打印技术受到了越来越多的关注[15],因为与其他方法相比,3D打印法的实验步骤相对简单和方便,由于在打印过程中需要添加粘合剂,因此可显著提高制备过程的安全性[15]。由于粘合剂通常是非能量的,因此优选以保持所需机械性能所需的最小量添加粘合剂。在普通打印配方中,聚合物粘合剂主要为高能配方提供结构完整性,并提供机械稳定性,使材料相对安全、具有可机加工和可成型性[73]。南京理工大学叶迎华教授和沈端琪教授[74-75]制备了含能材料纳米铝热剂油墨,采用喷墨打印装置在基底上喷墨打印出成膜,该含能材料的油墨成膜对温度的敏感较小。通过配制光固化树脂和硝化棉含能油墨,采用3D快速成型系统将含能油墨装填到微推进器药室,实现含能材料喷墨打印快速成型。Xu C等[76]通过喷墨打印技术制备了六种3,4-二硝基呋咱基氧化呋咱(DNTF)/RDX基微纳结构复合含能材料,制备的复合含能材料为球形颗粒,尺寸范围为500 nm~2 mm,并在粘合剂基质中紧密相连,如图6所示[76]。Wang H等[77]开发了一种Al/CuO载荷为90%,键合剂PVDF为4%和羟丙基甲基纤维素(HPMC)为6%的高能配方,可用于直接打印3D结构的复合含能材料。其中PVDF为引发剂和粘结剂而HPMC是一种增稠剂和粘合剂。制备的3D结构复合含能材料的线性燃烧率、质量燃烧率、火焰温度和热流密度都可以通过改变燃料/氧化剂的比例进行调节;平均火焰温度高达约2800 K,且材料达到完全燃烧。Shen J等[78]采用3D打印法制备了nAl/nCuO/HPMC/NC复合含能材料膜,其中HPMC/NC为反应性粘合剂。尽管火焰温度较低,但制备的复合含能材料的最大燃烧速度达到25 cm/s,火焰温度高达约2500 K。其他具有不同氧化剂(Fe3O4、Co3O4和WO3)的纳米铝热剂也能应用于该配方,并具有更高的燃烧性能。这些结果表明喷墨打印和3D打印技术在制备先进的推进剂材料方面显示出显著的优势。

图6 喷墨打印法制备3,4-二硝基呋咱基氧化呋咱(DNTF)/RDX基微纳结构复合含能材料流程图[76]Fig.6 Flow process of preparing energetic composites by inkjet printing method[76]

2.6 自组装法

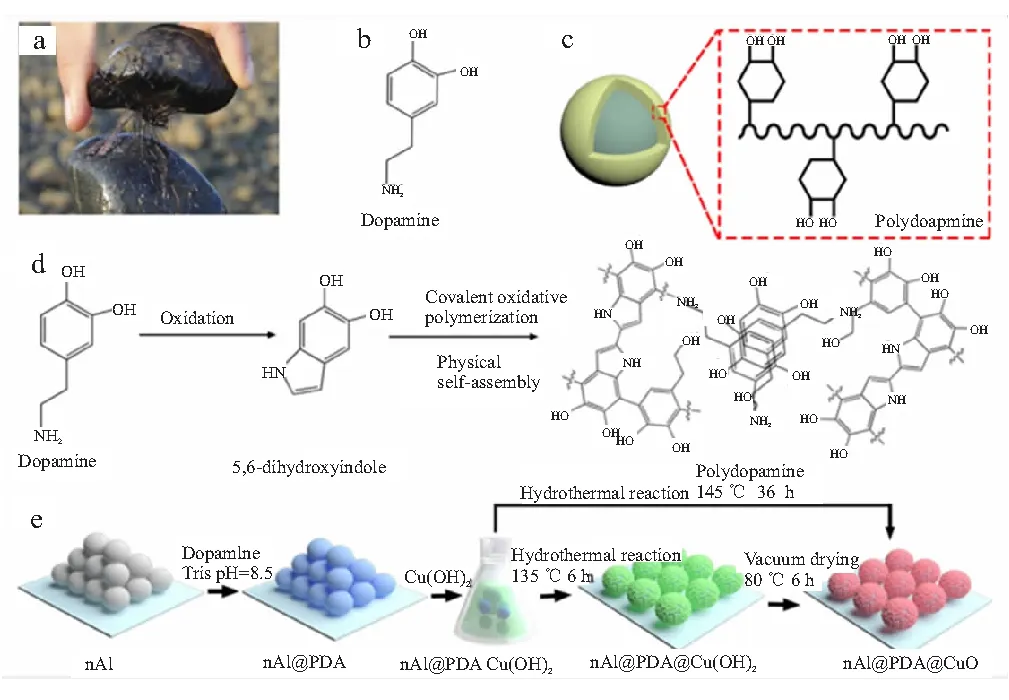

自组装法可精密地将纳米添加剂和氧化剂(比如AP、NC、CL等)有序地组装起来,是控制接触面积并提高材料均匀性的有效方法。同物理混合的复合含能材料相比,自组装法制备的样品显示出增加氧化剂和燃料(还原剂)的接触面积,实现了氧化剂和燃料(还原剂)的均匀分布[79-80]。自从采用生物诱导的自组装法组装微纳结构复合含能材料以来,通过精细组装含能各组分,可克服传统还原剂-氧化剂混合物的传质/扩散融合限制。许多生物材料(如鱼精蛋白、血凝素、铁蛋白和多巴胺等)已应用于生物诱导的自组装中[38]。例如,通过生物诱导的自组装方法将Al和CuO、PTFE等纳米颗粒在多巴胺(PDA)的作用下可组装成包覆结构Al/CuO、Al/PTFE复合材料,从而提高了材料的能量性能[10,81]。核壳型复合含能材料可以通过多巴胺在纳米颗粒表面上的自聚合来制备。更重要的是,可通过改变自聚合时间和单体浓度来精确控制厚度,从而确保所得样品的可调反应性。研究报道,PDA还具有增强机械性能和导热性等优点,PDA对金属离子的强还原能力可防止PDA控制含能材料在制备和存储过程中nAl的氧化[10,81]。He W等[10]通过原位合成的聚多巴胺(PDA)作为粘结层,制备了PTFE包覆nAl的铝热剂。所得的nAl@PDA/PTFE复合材料在PTFE和Al纳米颗粒之间显示出更有效的反应,从而增加材料的燃烧性能和能量释放。自组装法制备的核壳nAl@PDA@CuO 微纳结构复合含能材料比传统的nAl/CuO显示出更高的初始反应温度(528.4 ℃),增强的能量释放(2934.8 J/g)和较低的燃烧温度(1606 ℃)。 红外热像仪结果还表明,nAl@PDA@CuO具有更高的燃烧效率,因为nAl核与CuO壳在纳米级更好地接触[81],如图7所示。铁蛋白也可用作自组装制备包覆型复合含能材料的粘结剂。铁蛋白在调解Fe3+离子进出球型蛋白的分子扩散、在铁蛋白牢笼中存储Fe3+、并在必要时释放Fe3+等方面存在重要意义。铁蛋白由于其稳定的结构、基因上和化学上可寻址的分子组成,可作为纳米合成的生物仿生牢笼。将装有氧化铁纳米颗粒或AP的铁蛋白与nAl组装在一起,可减小铁蛋白内封装的氧化剂与反应性nAl表面之间的扩散距离,从而提高了整体反应动力学和能量输出[53]。

图7 多巴胺(PDA)作为粘结剂自组装制备微纳结构复合含能材料的示意图[81]Fig.7 Schematic description of the fabrication of nAl@PDA @CuO micro-nano structured energetic composites by dopamine nucleated crystal growth[81]

3 微纳结构复合含能材料的表征手段

3.1 结构和形貌表征[4]

傅里叶红外光谱(FT-IR)、拉曼光谱(Raman)和X-射线粉末衍射仪(XRD)主要用来测定复合含能材料的物相结构信息,判断含能材料在复合后是否发生结构变化[82-84]。X射线光电子能谱(XPS),是一种分析材料表面化学性质的技术。通过测量材料中的元素组成、经验式、化学状态和电子状态,以此表征样品表面元素的价态分布,分析样品的精细组装机理及复合方式[85]。扫描电子显微镜(SEM)可用于表征复合材料的形貌和粒径大小。除了SEM外,透射电子显微镜(TEM)可表征样品内部的结构信息,通过内部组织形貌观察进一步分析复合材料的内部结构,包括壳厚度、孔道大小等信息[86-87]。N2吸附-脱附曲线(BET)是表征复合材料孔结构的重要测试手段,它可得到材料比表面积、孔径分布和孔道类型等信息,进一步分析材料孔结构与性能的关系[88]。

3.2 安全性能表征

安全性能测试对含能材料十分重要,是评价材料是否可安全使用的重要指标,对防患安全事故的发生具有一定的指导作用。一般感度越低,材料的安全性能越好,越有利于存储、运输及生产制备[89]。安全性测试主要分为撞击感度测试、摩擦感度测试和静电放电(ESD)感度测试[54]。撞击感度可采用特性落高法进行测定[42,89]。根据GJB 772A—1997标准方法601.2,由在落锤仪上一定质量的落锤落下发生50%爆炸的特性落高(单位H50,cm),即为样品的撞击感度。通常每个样品(50 mg)测试25次以获得H50。特性落高计算公式如式(1)和式(2)所示:

(1)

A=∑iini

(2)

式中Y50为特性落高对数值;Y0为0次时的特性落高值;A为计算因子;n为总的有效试验次数;i为总试验次数的第i次。

摩擦感度采用爆炸概率法进行测定[42,89]。摩擦感度度测试是根据GJB 772A—1997标准方法602.1。将样品固定在两个光滑的硬表面之间,在恒定外力作用的摩擦作用下,发生爆炸的概率P即为摩擦感度(%)。通常每个样品(30 mg)进行25次测试,以得出摩擦感度P(%),如式(3)所示。

(3)

式中P为爆炸概率;x为25次试验中发生爆炸的次数。

复合含能材料通常具有很高的静电放电(ESD)敏感性,测定复合含能材料的ESD感度十分重要[54]。ESD感度测试系统包括一个充电电路和一个放电电路。电极和样品架之间的距离被设置为0.12 mm。用高压可变电源为500 pF的电容充电。将特定量的放电能量传递到放置在样品架中的样品上。由式(4)计算出点火概率为50%的静电能。

(4)

式中C为电容器的电容;U为电荷电压;E50为静电能,由25次点火测试的统计结果得出。

较高的E50值意味着需要更多的输入能量来点燃样品,表明较低的ESD感度,在实际应用中危害较小。

3.3 热分解性能表征

热重(TG)可以反映样品随温度上升质量发生的变化,而差示扫描量热(DSC)可以显示样品随温度上升热量发生的变化。TG/DSC联用,可得到同步的质量与热量变化。通过对比TG和DSC曲线,评估复合含能材料在热分解温度和放热量方面的差异[90-91]。TG/FT-IR、TG/质谱(MS)和TG/FT-IR/MS联用等可以实时分析产生的气体,通过产生气体的种类、含量、温度等信息分析样品的分解路径,分析反应机理[41,47,82]。

3.4 燃烧性能表征

氧弹量热仪可准确测定样品的燃烧放热量,根据国军标GJB 770B,燃烧放热可分为燃烧热和爆热。燃烧热指1 mol样品在3 MPa氧气氛围下发生完全燃烧反应生成稳定氧化物所放出来的热量。爆热指1 mol样品在压强<4 mbar真空条件下样品自身完全反应生成稳定化合物所放出来的热量[71]。

在恒定体积(约13 cm3)的燃烧室中可评估复合材料的燃烧性能,同时获得压力和火焰变化情况。将涂有复合含能材料的铂 (镍铬合金) 丝在空气或惰性气氛下电阻加热,使用高速摄像机拍摄复合材料的点火燃烧现象。采用热红外仪可检测复合材料燃烧过程中的温度变化。根据在加热过程中记录的瞬时电线电阻来计算电线的时间分辨温度曲线,将高速视频中观察到的点火时间戳与电线温度曲线相关联来计算点火温度[1,12,92]。时间分辨质谱法也用于表征快速加热过程中释放的物质。点火时间是从导线触发到出现第一次发光之间的时间段获得的。点火延迟时间是给电阻到样品开始点燃的时间间隔。通过样品热分解放热、燃烧放热、燃烧时间、燃烧速率等参数来评价复合材料的热分解性能和燃烧性能[12]。

4 微纳结构复合含能材料的热性能和燃烧性能

对于微纳结构复合含能材料,其具有纳米颗粒大的接触面积和微米颗粒不易团聚的特征,空隙内还可填充其他能量密度大的含能物质,微纳结构复合材料的放热性能和燃烧性能得到明显提高。

4.1 热分解性能

放热性能是含能材料性能表征的主要手段之一。对于相同材料而言,放热量越高,说明材料反应越完全;对于不同材料而言,放热量越大,说明材料具有的能量越高,越有利于制备高能的推进剂、炸药等[33,93]。相对于微米级材料或纳米级材料而言,构筑微纳结构复合含能材料更有利于反应进行并释放更多的热量。Shen J等[94]将nAl和CuO负载在多层石墨烯(MLG)上制备了nAl/CuO/MLG复合材料,该复合材料中nAl和CuO颗粒之间存在的MLG,可调节和改善反应特性,Al/CuO/MLG复合材料总反应热增加至1679 J/g,比Al/CuO复合材料增加了约87.5 J/g。

Xu J等[69]制备了不同比例的高能nAl/nMoO3叠层材料,以实现微储能装置的可控性。该材料由堆叠的Al层和具有不同厚度的MoO3层组成,不同的堆叠层数会导致不同的总放热,例如,nAl/MoO3(86 nm/64 nm),Al/MoO3(60 nm/90 nm)和Al/MoO3(46 nm/104 nm)的放热量分别为466.3、541.1、613.0 J/g。nAl/MoO3叠层材料是一个凝聚态反应过程,凝聚相中的氧传输可能是引发nAl/MoO3多层膜反应开始的重要因素,反应性氧化剂浓度的增加改善叠层结构材料的性能。

Song N M等[36]将nAl和MnO2用PVDF包覆住制备了PVDF/nAl/MnO2微纳结构复合材料,该材料的总放热量超过1700 J/g,比未被包覆的Al/MnO2放热量高约600 J/g。这是因为PVDF的添加显著降低Al/MnO2铝热剂的活化能,在较低的能量和温度下激发铝热反应来增加材料总的放热量。

Song N M等[45]采用喷雾法制备了AP、RDX、HMX和CL-20包覆Cu-en(en:乙二胺)复合微球EMs。Cu-en主要分布在复合材料的内部,增加了AP、RDX、HMX和CL-20和催化剂之间的接触面积。与物理混合样品相比,复合微球EMs表现出最好的催化性能,AP的分解放热温度从419.5 ℃降低到305.4 ℃,RDX的分解放热峰值温度从244.3 ℃降低到228.6 ℃,HMX的分解放热峰温度从295.2 ℃降低到280.2 ℃,CL-20的分解放热峰温度从257.0 ℃降低到232.0 ℃。此外,一些微纳结构AP/Cu(OH)2[95]、AP/nW[30]、AP/nAl/CuO[1]等复合含能材料也具有较高的放热量和降低的AP分解温,说明构筑微纳结构有利于增加氧化剂和燃料的接触面积,促进质子转移,提高材料的放热性能。

4.2 燃烧性能

除了热性能外,燃烧性能是含能材料性能表征的另一主要手段。铝纳米颗粒通常用作燃料补充剂,以增加推进剂的能量密度。但纳米颗粒的高度聚集状态和大量的预燃烧烧结,点火和燃烧困难[49,96-97]。将氧化剂AP、CL-20、NC等与nAl复合制备成微纳结构材料后,燃烧性能将会大大提高。表1列举了部分微纳结构复合含能材料的燃烧速率、燃烧时间和燃烧峰值压力值。从表1看出,将纳米铝构筑为微纳结构复合含能材料,可显著增加材料的燃烧速率和缩短燃烧时间。

表1 不同微纳结构复合含能材料的燃烧速率、燃烧时间和燃烧峰值压力值

为提高纳米铝和纳米氧化铜的反应性能,ZHU Ying等[98]通过对沉积的铜膜进行热氧化,然后对铝进行溅射,通过将CL-20嵌入CuO/nAl核壳纳米铝热剂阵列,在硅基底上合成了CL-20/CuO/nAl高能微纳结构复合材料。研究发现,CL-20在CuO/Al阵列中作为连接物具有可控性。CL-20炸药的集成不仅提高了反应的总热量,提高了放热性能,集成的CL-20的活化能降低了18.2%。

此外,CL-20/CuO/nAl微纳结构复合含能材料表现出稳定的燃烧行为,具有更高的发光和剧烈现象,以及更刺耳和更大的燃烧声响。该样品还可促进反应向前传播,火焰范围更广,平均火焰传播速度约为0.64 m/s,快于未加入CL-20样品的1.06 m/s。Ahn等[80]通过喷雾热解和煅烧方法制备了CuO包覆的nAl微纳结构复合含能材料。包覆结构的CuO/nAl的点火延迟时间和总的燃烧时间为(0.9 ± 0.2) s和(5.17 ± 0.32) ms, 比物理混合的CuO/nAl的(1.8 ± 0.5) s和(9.53 ± 0.2) ms要短很多。这是因为包覆结构的微纳复合材料中燃料材料(即nAl核)和氧化剂(即CuO基质)可均匀混合,生成各组分均匀且紧密接触的含能材料。Zakiyyan等[99]将层状MoO3薄片与nAl组装在一起生成高反应性的微纳结构复合材料。该复合材料的燃烧速率为(1730 ±98.1) m/s,燃烧峰值压力高达(42.05±1.86) MPa,增压率高达(3.49 ± 0.31)MPa/μs,是该类型复合材料的最高值。2017年,Wang H等[12]使用静电喷雾法制备了包覆型AP/硝化棉(NC)/Al微纳结构复合材料,其中AP为氧化剂、nAl为燃料、NC为粘结剂。结果表明,Al/AP/NC复合材料的着火温度为700 K,比铝的熔点(933 K)低233 K。在限定区域内测试了Al/AP/NC复合材料的反应活性,尽管它和物理混合CuO/Al纳米铝热剂具有相似的峰值压力,但产生的脉冲却是物理混合CuO/Al纳米铝热剂的2倍。

Al/AP/NC复合材料的火焰温度高达2800 K,比Al/AP复合材料高500 K。复合材料早期点火的潜在机理研究表明,AP释放的气体酸可削弱纳米铝表面的氧化层,促使纳米铝在低温富氧条件下反应。硼基微纳结构复合含能材料也显示提高燃烧性能。谢中元等[103]将AP均匀地析出在硼的表面上实现硼的均匀包覆。AP 包覆层可改善硼的燃烧完全性,AP/B复合粒子相比于硼粉以及AP燃烧更为剧烈且光照强度瞬间增至最大值,并提高炸药能量释放率。AP/B复合粒子炸药爆热值从7208 kJ/kg增加至7696 kJ/kg,较相同配方未包覆样品提高了6.5%以上。为提高硼粉的燃烧效率,采用电喷雾法制备了B/NC/Fe复合材料[72]。与纯B相比,制备的复合颗粒在热分析中显示出更低的硼氧化温度、燃烧释放更多的热量并且更易被点燃。将B/NC/Fe复合颗粒加入HTPB固体推进剂中,推进剂在空气和密闭弹中的燃烧速率分别提高了8.20%和117%。

5 结束语

精细组装微纳结构复合含能材料可有效解决纳米和微米含能材料在发展中所遇到的问题,并使材料的燃烧和放热性能得到改善。通过采用不同的制备技术,可制备不同形貌的微纳结构复合材料。对于微米级材料或纳米级材料而言,构筑微纳结构复合含能材料更有利于燃烧反应,并可释放更多的热量。随着制备技术和表征手段的不断发展,微纳结构复合含能材料在固体推进剂中还会有更多更深入的应用。