减压蒸馏处理对煤液化沥青基泡沫炭孔结构的影响*

张智淼 吴诗勇 李 欢 吴幼青 黄 胜 高晋生

(华东理工大学资源与环境工程学院能源化工系,200237 上海)

0 引 言

泡沫炭是一种轻质三维多孔炭材料,依据其孔壁的微观结构,可分为石墨化和非石墨化泡沫炭[1]。非石墨化泡沫炭由有机聚合物树脂为原料制成,孔隙率高,但机械性能差,导热和导电性差,通常用作隔热材料。石墨化泡沫炭由中间相沥青、煤或煤沥青为原料制成,具有强度高、密度低、孔隙率高、耐腐蚀、不易燃和可设计性等优点,可以作为结构材料、催化剂载体、过滤材料、能量吸收材料、导热导电或隔热材料等,在电子、化工、军工和医学等领域有很好的应用前景[2-5]。制备中间相沥青基泡沫炭需要先制备中间相沥青,工艺复杂,成本较高;与制备中间相沥青基泡沫炭相比,制备煤沥青基泡沫炭方法简单,原料成本低廉。调节沥青质的族组成和发泡条件,可以有效控制煤沥青基泡沫炭的孔结构和性能。因此,关于煤沥青基泡沫炭的研究受到越来越多学者的关注。

煤液化残渣是煤直接液化反应的副产物,产率占投煤量的30%(质量分数,下同)左右,具有高灰、高硫、高热值的特点,难以直接利用[6]。煤液化残渣的资源化利用对保护环境和提高煤直接液化装置的经济效益具有重大意义。煤液化残渣中含有50%以上的重质油和沥青类物质,经溶剂萃取等处理后可得到煤液化沥青[7]。煤液化沥青主要由稠环芳烃组成,具有碳含量高以及芳香度高的特点,适合制备各种炭材料[8]。目前,已有利用煤液化沥青制备介孔炭、微孔炭、多孔炭和碳纳米管的研究,但以煤液化沥青为原料制备泡沫炭的研究鲜有报道[9-12]。

本实验以煤液化沥青为原料,经过减压蒸馏处理再发泡制备泡沫炭。通过变换减压蒸馏温度调节沥青性质,从而改变所制备泡沫炭的孔结构和性能,以期为煤液化沥青的资源化利用提供参考。

1 实验部分

1.1 沥青原料

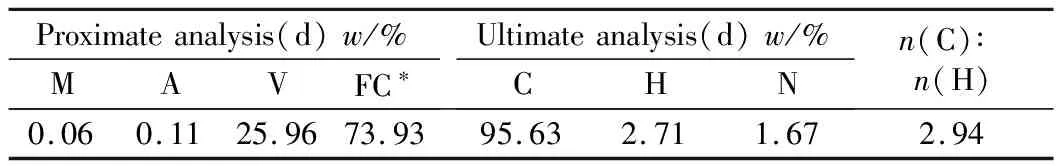

本实验以广州顺兴煤液化有限公司提供的煤沥青为原料(煤液化条件为430 ℃,8 MPa,液化1 h,取液化产物中沸点>360 ℃的馏分),其工业分析与元素分析如表1所示。由表1可知,煤沥青原料的水分和灰分均较低,沥青中含的杂质较少,但挥发分较高,因此轻组分含量较高。

表1 煤沥青原料的工业分析与元素分析

* By difference.

1.2 沥青的减压蒸馏

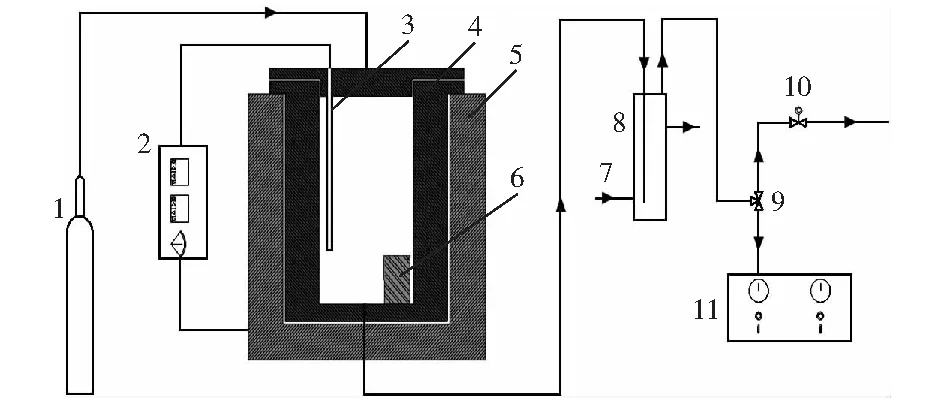

将煤液化沥青原料研磨至粒径小于180 μm,取40 g放入发泡装置(结构见图1)中,用N2置换装置内气体,抽真空至装置内压力为-0.095 MPa。以4 ℃/min的升温速率加热装置至低于蒸馏实验温度60 ℃,再以2 ℃/min的升温速率升温至蒸馏实验温度,恒温10 min得到减压蒸馏沥青。将未经过减压蒸馏处理的沥青记为ASC;将在减压蒸馏温度为320 ℃,325 ℃,330 ℃,335 ℃和340 ℃时得到的沥青分别记为AS320,AS325,AS330,AS335和AS340。

图1 沥青发泡装置

1.3 泡沫炭的制备

将煤液化沥青和减压蒸馏后的沥青研磨至粒径小于180 μm,取7 g放入坩埚内并压实,再将坩埚放入发泡装置中。用N2置换装置内气体,再充气至2 MPa。以4 ℃/min的升温速率加热至300 ℃恒温1 h,再升温至450 ℃恒温2 h,自然冷却后得到泡沫炭。在整个发泡过程中,使用背压阀维持发泡装置内压力不变。将以ASC,AS320,AS325,AS330,AS335和AS340为原料制备的泡沫炭分别记为CFC,CF320,CF325,CF330,CF335和CF340。

1.4 沥青的表征与产率计算

使用TG-DTA/DSC热分析仪(法国,SETARAM公司)分析沥青的热失重性能。测试条件:样品质量为15 mg,升温速率为10 ℃/min,最高温度为800 ℃,恒温15 min,整个过程中持续通入流量为60 mL/min的N2。使用Vario ELⅢ型元素分析仪(德国,Elementar公司)测定沥青的元素组成。根据GB/T 2292-1997测定沥青中的甲苯不溶物和甲苯可溶物含量,根据GB/T 2293-2008测定沥青中的喹啉不溶物含量,根据GB/T 2288-2008测定沥青中的水分含量,根据GB/T 2295-2008测定沥青中的灰分含量,根据YB/T 5189-2007测定沥青中的挥发分含量。依据公式(1)计算减压蒸馏后沥青的收率wAS。

(1)

式中:m1为减压蒸馏前加入沥青的质量,g;m2为减压蒸馏后剩余沥青的质量,g。

1.5 泡沫炭的表征

使用S-3400 N型扫描电子显微镜(日本,日立公司)分析泡沫炭的孔结构和形貌。使用ZQJ-Ⅱ型智能颗粒强度试验机(大连智能试验机厂)测试泡沫炭的压缩强度。根据YB/T 119-1997测定泡沫炭的质量密度ρad,根据YB/T 5300-2006测定泡沫炭的真密度ρrd,根据公式(2)计算泡沫炭的总孔率PCF。根据公式(3)计算沥青发泡后制得泡沫炭的收率wCF。

(2)

式中:ρad为泡沫炭的质量密度,g/cm3;ρrd为泡沫炭的真密度,g/cm3。

(3)

式中:m3为加入发泡前沥青的质量,g;m4为发泡后泡沫炭的质量,g。

2 结果与讨论

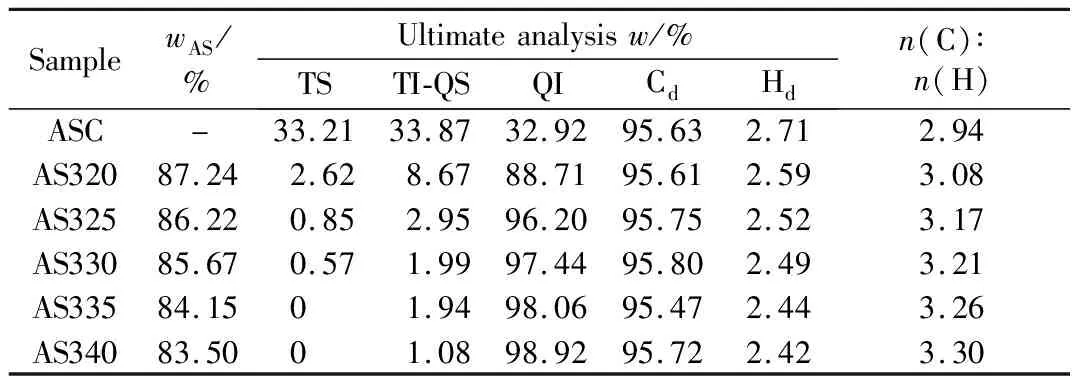

2.1 减压蒸馏处理煤液化沥青的基本性质

在压力为-0.095 MPa,蒸馏时间为10 min的条件下,研究减压蒸馏温度对沥青性质的影响,结果如表2所示。由表2可知,随着减压蒸馏温度的升高,沥青产率降低,这是由于减压蒸馏温度越高,逸出的轻组分越多,剩余的沥青越少。减压蒸馏后,n(C)∶n(H)逐渐增大。这是由于减压蒸馏时,小分子组分逸出,剩余组分的分子量较大。另外,部分组分可能发生缩聚,分子量增大。由表2还可知,ASC中QI的质量分数只有32.92%,TS的质量分数高达33.21%。在320 ℃减压蒸馏后,TS的质量分数降低到2.62%,QI的质量分数增加到88.71%。随着减压蒸馏温度的进一步升高,TS的质量分数降低至接近0,QI的质量分数增加至96%以上。沥青的族组成分布过宽,不利于发泡,减压蒸馏可以有效减少沥青的TS,使沥青组分集中到QI部分,沥青的族组成分布变窄,有利于发泡形成均一的泡孔结构,需要的发泡压力降低[13]。TS的质量分数降低,能有效升高沥青的黏度,降低沥青的流动性[14]。减压蒸馏使得沥青TS的质量分数迅速降低至3%以下,大幅提高了沥青的黏度。综上分析,减压蒸馏影响沥青的元素组成和族组成,进而可能影响沥青的发泡情况。

表2 沥青的族组成与元素分析

2.2 减压蒸馏处理煤液化沥青的热解性能分析

不同沥青的TG-DTG曲线见图2。由图2a可以看出,ASC和AS320沥青的失重曲线变化趋势明显,都存在一个快速失重段。ASC的最大失重区间最宽,为300 ℃~550 ℃。AS320的最大失重区间明显变窄,为440 ℃~600 ℃。在最大失重区间内,AS320的失重量明显小于ASC的失重量。其他沥青的失重曲线则较为平缓,变化较小。由图2a还可以看出,升温至800 ℃,ASC的失重率为26.78%,远远超过经过减压蒸馏处理的沥青。减压蒸馏后,沥青的失重率明显降低,为6.46%~11.81%。随着减压蒸馏温度的升高,沥青的失重率降低,沥青发泡时充当发泡剂的裂解气越来越少。由图2b可以看出,随着减压蒸馏温度升高,沥青的最大失重速率减小,最大失重区间变窄,最大失重温度增大,沥青发泡时产生裂解气的温度区间变窄,峰值减小。通过比较ASC和经过减压蒸馏处理沥青的热解性能可知,随着减压蒸馏温度升高,沥青的热稳定性逐渐增高,组分分布更加集中,这与族组成和元素分析的结果一致。由以上分析可知,可以通过控制减压蒸馏温度来调整沥青的热解性能。

图2 不同沥青的TG-DTG曲线

发泡时,沥青受热裂解产生裂解气,最先产生的裂解气形成了气泡核。随着发泡温度的升高,后续产生的气体以气泡核为中心聚集膨胀,并在表面张力的作用下形成球形气泡[15]。沥青裂解生成气体的量及其分布是影响泡沫炭的孔径和孔密度的主要因素。在相同发泡条件下,生成气体的量越大,孔径越大;生成气体的速率越大,泡孔密度越大[16]。减压蒸馏后,沥青QI的质量分数增加,n(C)∶n(H)增大。因此,沥青的热稳定性增加,裂解生成气体的总量减少,分布更加集中,会使发泡产生的泡沫炭平均孔径减小,孔密度增加,泡孔更加均匀。

2.3 减压蒸馏温度对泡沫炭性能的影响

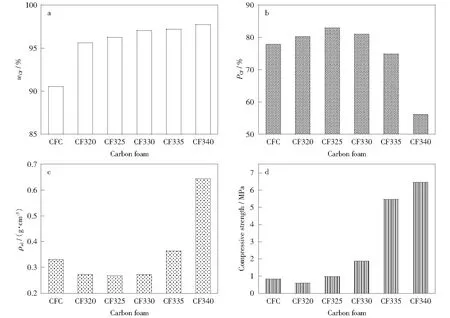

图3所示为不同原料制备的泡沫炭的性能。由3a可知,随着减压蒸馏温度升高,泡沫炭收率增加。这是因为,减压蒸馏时沥青中部分轻组分逸出,部分组分缩聚分子量增大。由图3b和图3c可知,泡沫炭总孔率先升高后降低,在325 ℃时达到最大(82.92%)。泡沫炭的质量密度先降低后增加,在325 ℃时达到最小(0.267 9 g/cm3)。沥青的发泡既有化学过程,又有物理过程,沥青的热解性能关系到泡沫炭的孔径和孔密度,而沥青的黏度决定能否留住气泡、维持孔型。ASC的热稳定性较差,在发泡时裂解生成的气体较多,但ASC黏度过低,发泡时气体容易直接逸出,气泡容易坍塌。因此,总孔率较低,质量密度较高。减压蒸馏处理后,AS320和AS325的黏度增大,更容易留住气泡,维持孔型,因此,随着减压蒸馏温度升高,泡沫炭的总孔率升高、质量密度降低。减压蒸馏温度继续升高,沥青轻组分含量降低,黏度继续升高,发泡时气泡的产生、长大和融并变得困难,同时沥青热稳定性增加,发泡时产生的裂解气减少。因此,随着减压蒸馏温度升高,发泡产物的总孔率降低,质量密度升高。由图3d可知,泡沫炭的压缩强度先降低后增加,在340 ℃时达到最大(6.44 MPa)。压缩强度大致与质量密度保持一致。这是因为,质量密度越大,泡沫炭越致密,能承受的压力越大。由以上分析可知,CFC,CF320,CF325和CF330的质量密度较低,总孔率高,但压缩强度过低。CF340的压缩强度最高,但总孔率过低,质量密度过高。综合所有性质,CF335具有较高的收率(97.22%)、总孔率(74.99%)、压缩强度(5.47 MPa)和较低的孔隙率(0.364 6 g/cm3),在所有产物中性能较优。

图3 不同原料制备泡沫炭的性能

2.4 减压蒸馏温度对泡沫炭外观和微观形貌的影响

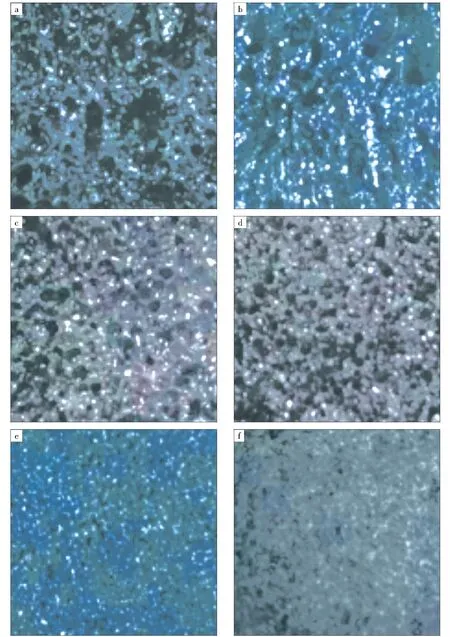

图4所示为不同原料发泡所制备泡沫炭的宏观形貌。由图4可知,CFC和CF320的泡孔不规则,而CF325,CF330,CF335的泡孔较为规则,随着沥青减压蒸馏温度的升高,泡沫炭的泡孔直径减小,CF340已经难以直接看出泡孔。这是因为,ASC的轻组分含量过高,导致沥青黏度过低,发泡时产生的气体容易直接逸出,气泡容易长大并坍塌,因此形成了很多不规则的大孔和未发泡区域。在320 ℃减压蒸馏后,AS320的轻组分相比ASC已经减少了很多,但沥青黏度仍然较低,无法发泡形成均匀的泡孔。随着减压蒸馏温度的进一步升高,沥青黏度升高,AS325,AS330和AS335都能发泡形成较为均匀的泡孔。AS340的轻组分含量最低,黏度最高,因此制备的泡沫炭孔径最小。

为进一步分析泡沫炭的微观结构,对宏观形貌较为均匀的CF325,CF330,CF335和CF340进行SEM表征(见图5)。由图5可知,泡沫炭的泡孔呈椭圆形,大多数泡孔是开孔。随着减压蒸馏温度升高,泡沫炭泡孔的孔径减小,孔径分布更均匀。CF325的孔径最大,孔径分布最宽,孔径范围为340 μm~1 000 μm,平均孔径为740 μm。CF330的孔径明显减小,孔径分布明显变窄,孔径范围为220 μm~800 μm,平均孔径为400 μm。CF335的形貌最好,泡孔形状呈椭圆形,孔径范围为130 μm~540 μm,平均孔径为320 μm。CF340的泡孔孔径最小,但形状不规则,泡孔之间有很多未发泡的区域,孔径范围为60 μm~330 μm,平均孔径为170 μm。

图4 泡沫炭整体形貌

随着减压蒸馏温度的升高,沥青中轻组分含量越来越低,发泡时产生的裂解气减少;同时在发泡过程中沥青的黏度变大,气泡的长大和融并变得越来越困难,因此气泡的直径减小,数量增加。AS325的黏度过低,发泡过程中泡孔易长大、融并,轻组分含量高,发泡时产生的裂解气较多,因此CF325的泡孔直径过大。AS325含有的轻组分较多,发泡时熔融沥青体系不均一,因此沥青黏度和初始泡核的分布不均匀,发泡时泡核的生长速率、气泡的受力行为不同,进而导致发泡形成的泡孔大小不均匀。随着减压蒸馏温度升高,AS330和AS335的轻组分逐步减少,组分更加集中在QI部分,熔融体系更加均匀。因此,沥青的黏度和初始泡核分布更加均匀,发泡形成的泡孔大小也更加均匀,相应泡沫炭的泡孔直径减小。AS340的黏度过高,泡孔难以膨胀和移动,轻组分含量低,发泡时产生的裂解气较少。因此,CF340的平均孔径最小,泡孔形状不规则,有些区域甚至无法发泡。由以上分析知,在减压蒸馏温度为335 ℃,得到的沥青发泡制备的CF335的平均孔径较小,孔径分布较窄,孔型较好。

图5 不同泡沫炭的SEM照片

4 结 论

1)煤沥青原料(ASC)挥发分含量高,轻组分含量高,族组成分布较宽,导致沥青黏度过低,不适合直接发泡。

2)减压蒸馏可以有效减少沥青的TS组分,增加QI组分,使沥青族的n(C)∶n(H)增大、组成分布变窄、黏度增大,更适宜发泡。族组成分布集中到QI组分,有利于发泡形成均一的泡孔结构。减压蒸馏处理后,沥青的热稳定性增加,沥青发泡时产生的裂解气减少,最大失重区间变窄。

3)随着减压蒸馏温度的升高,沥青发泡形成的泡孔更加均匀,数量增多,孔径减小。减压蒸馏温度为335 ℃时,得到的CF355性质和形貌较好。CF335的总孔率为74.99%,质量密度为0.364 6 g/cm3,压缩强度为5.47 MPa,泡孔呈椭圆形,平均孔径320 μm,孔径分布区间较窄。