KOH添加方式对煤基电极材料结构及性能的影响*

苏 婷 兰新哲 宋永辉 高雯雯 景兴鹏

(1.榆林学院化学与化工学院,陕西省低变质煤洁净利用重点实验室,719000 陕西榆林;2.西安建筑科技大学冶金工程学院,陕西省黄金与资源重点实验室,710055 西安;3.中煤科工集团西安研究院有限公司,710054 西安)

0 引 言

多孔炭材料具有良好的化学物理性能以及较大的表面积和发达的孔隙结构,适用于液体或气体污染物的吸附和掺杂[1-4],适应于不同活性表面的催化[5]和超级电容器设备的能量存储[6-8]等多种应用领域。其中煤基电极材料(CEM)对废水的电吸附无害化处理显示出了较大的优势。关于多孔炭材料制备方法的研究大多聚焦于采用不同活化剂生产具有较佳质地特性的材料,尤其是KOH活化法是制备多孔炭材料常用的方法,广泛应用于发育生物质、煤炭和焦炭等各类碳源物质的孔隙结构,表现出良好的活化效果。陈潇晶等[9]采用KOH对焦粉进行活化处理进而提升其对铅的吸附性能,活化后焦粉中的碳微晶结构遭到KOH破坏,生成大量的孔隙,增加了表面含氧官能团相对含量,为铅提供了更多的吸附点位,使铅的去除率由20%提高到79%。杨晓霞等[10]采用KOH-水蒸气活化法制备了煤基活性炭,采用优化活化法制备的活性炭材料性能较好,碘吸附值达到837.54 mg/g。姚迪等[11]在CEM的制备过程中采用KOH-HNO3活化方式,考察了KOH用量对材料结构与性能的影响规律,当KOH添加量为15%(质量分数)时,碘吸附值达810.80 mg/g,抗压强度为4.47 MPa,活化收率为59.50%,比表面积为377.00 m2/g,总孔容为0.187 cm3/g,微孔率达到85.56%。

微孔和中孔数量及表面含氧官能团的增加、发达的蜂窝状孔结构,均有利于电解液进入CEM中形成双电层结构,在氰化废水无害化处理体系中表现出良好的吸附性能。前期的研究肯定了KOH的活化效果[11],同时KOH-HNO3联合活化也显示出较大优势[12]。在KOH发育孔隙的基础上,HNO3的作用有两个方面:一方面溶解可溶性物质,从而在发挥造孔作用的同时清理孔道;另一方面对已形成微孔内壁进行刻蚀,增加粗糙度。由于KOH的添加方式对于多孔材料孔隙结构的形成过程也具有重要的影响作用[13-15],因此,本研究沿用课题组前期的实验设计,对比活化剂添加方式对材料性能的影响,在现有研究的基础上实现对CEM结构进一步优化调控。

1 实验部分

1.1 原料

实验原料为陕西省孙家岔矿区的低变质粉煤(SJC)和去灰后的煤直接液化残渣(DCLR),经干燥、破碎、筛分后制得粒径为0.18 mm~0.25 mm的粉末试样,干燥密封备用。两种原料的工业分析和元素分析如表1所示。

表1 样品的工业分析和元素分析

* By difference.

1.2 实验方法

本研究采用KOH粉末直接与原料混合添加和KOH溶液浸渍处理原料两种方式进行CEM的热解活化制备,对应的两组实验分别记为P组和S组。KOH添加量按占煤料干料量的5%(质量分数,下同),10%,15%,20%和25%额外添加,P5和S5分别表示P组实验5%的KOH添加量和S组实验5%的KOH添加量,P10,P15,P20,P25及S10,S15,S20,S25依此类推。S组实验中原料固体粉末和硝酸溶液的体积比为1∶3,搅拌混合均匀并静置2 h后于80 ℃鼓风干燥箱中烘干。实验设备和方法与前期研究[11]保持一致,热解气相产物经冷却后干燥收集,热解液相产物分布在三级冷却系统中,通过实验前后的质量差计算其收率,热解固体产物随炉冷却后称重计算热解收率,并在40%(质量分数)的HNO3溶液中浸泡8 h后用蒸馏水反复冲洗至中性,于80 ℃条件下干燥12 h,得到CEM,分别取样进行结构及性能的表征检测。

1.3 分析与表征

CEM的活化收率采用文献[11]中介绍的方法进行计算,材料的抗压强度采用LD-YB-2型球团电子压力试验机(济南金测试验机设备有限公司)测定,CEM的表面官能团组成分析和微观形貌分析分别采用VERTEX70型傅立叶红外光谱仪(德国,Bruke公司)和Carl Zeiss singma 300型扫描电子显微镜(德国,卡尔蔡司公司),碘吸附值采用GB/T 7702.7-2008《煤质颗粒活性炭试验方法 碘吸附值的测定》中的方法进行测定,比表面积及孔径分布分析采用AsiQM0000-3型物理吸附仪(美国,康塔公司)进行检测。电化学性能测试采用武汉科斯特公司生产的CS2350型电化学工作站进行,主要测试样品的循环伏安特性和交流阻抗。

2 结果与讨论

2.1 热解收率及酸化收率

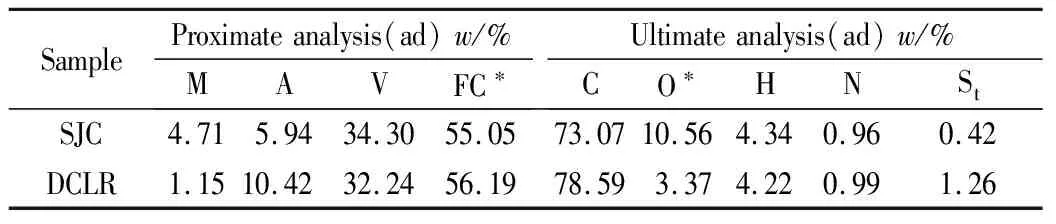

两种添加方式下样品的热解产物收率及热解固体产物经HNO3处理后的酸化收率如图1所示。

由图1可以看出,随着KOH添加量增加,两种添加方式下的热解活化固体产物收率降低,液相和气相产物收率增加,这与之前的研究规律一致。两种添加方式对固体产物热解收率的影响较小,P组试样收率稍高,但其酸化收率偏低,最低值为60.30%,而S组试样酸化收率的最小值为72.13%。两组试样的酸化收率在KOH添加量低于15%时相差较小,当添加量高于15%后,两种试样的酸化收率相差幅度由3.08%增加至11.83%。酸化过程在实现造孔的同时也可以将热解活化过程中产生的无机盐类、未转化的灰分以及过量的碱去除,达到清理孔隙及疏通孔道的目的。

图1 P组和S组实验中热解产物收率和热解固体产物的酸化收率

2.2 抗压强度及碘吸附值

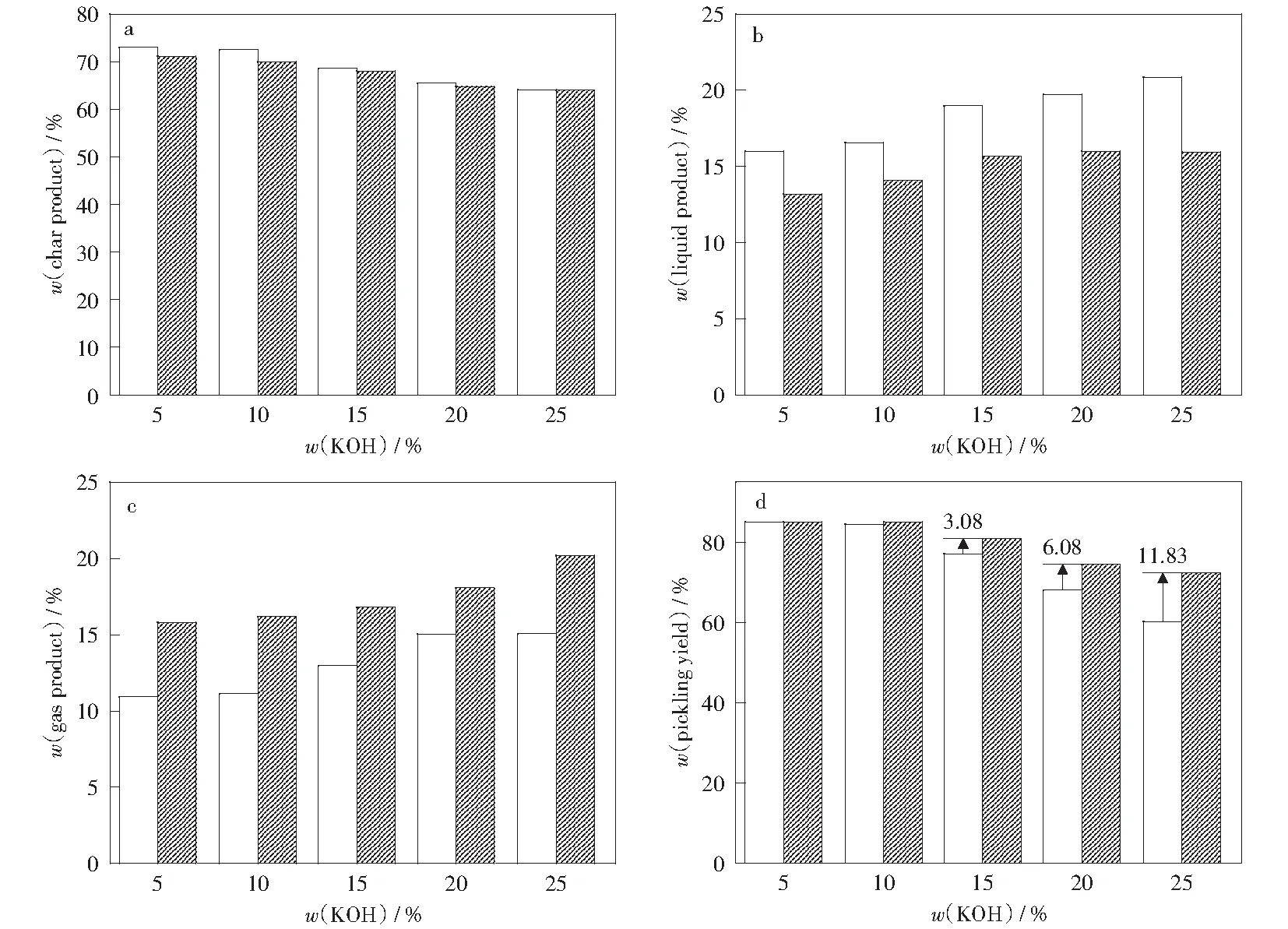

对两组实验所得CEM的抗压强度及碘吸附值进行测定,结果见图2。

由图2a可知,KOH添加方式影响CEM的抗压强度,P组实验生成CEM的抗压强度在不同KOH添加量条件下均小于S组实验生成CEM的抗压强度,尤其是P20试样在煤料成型时的冷态强度较低,热解活化后其抗压强度为2.20 MPa,而S20试样的抗压强度为3.96 MPa。这是由于KOH在热解活化过程中与C发生转化反应,消耗了煤料基体,产生了结构缺陷,在发育孔隙结构的同时造成材料抗压强度的降低。由图2b可知,KOH的添加方式极大地影响了试样的碘吸附值。在KOH添加量≤15%时,P组实验生成CEM的碘吸附值始终高于S组实验生成CEM的碘吸附值,P15试样的碘吸附值可达780.36 mg/g,S15试样的碘吸附值为758.47 mg/g。而当KOH添加量达到20%时,两组实验生成CEM的碘吸附值均有升高且S组实验生成CEM的碘吸附值提升幅度更大,S20试样的碘吸附值可达987.25 mg/g,浸渍法在20%的KOH添加量下表现出较大优势。碘吸附值的升高归功于CEM微孔结构的发达。这表明热解活化过程中,对原料进行浸渍处理的方式更有利于产生微孔结构。在浸渍阶段,KOH与混合煤料中所含酸性基团的有机质先行发生化学降解反应,使得煤料中部分大分子结构框架遭到破坏,K+插入煤分子的原始结构中,形成初级的结构缺陷,随着K+的不断入侵,煤料基体在热解活化过程之前形成初始孔隙结构,进而发展出更多的孔隙结构。P25试样的碘吸附值虽高但抗压强度很差,S25试样的碘吸附值仅为248.57 mg/g,这是过度活化使得微孔连通形成大孔所致,这两个试样均不适合后续应用。

图2 CEM的抗压强度和碘吸附值

2.3 CEM的FTIR分析

KOH的添加会对煤结构中官能团的消耗产生影响,原料煤及两组试样在不同KOH添加量下的红外光谱如图3所示。

图3 CEM的红外光谱

2.4 SEM形貌分析

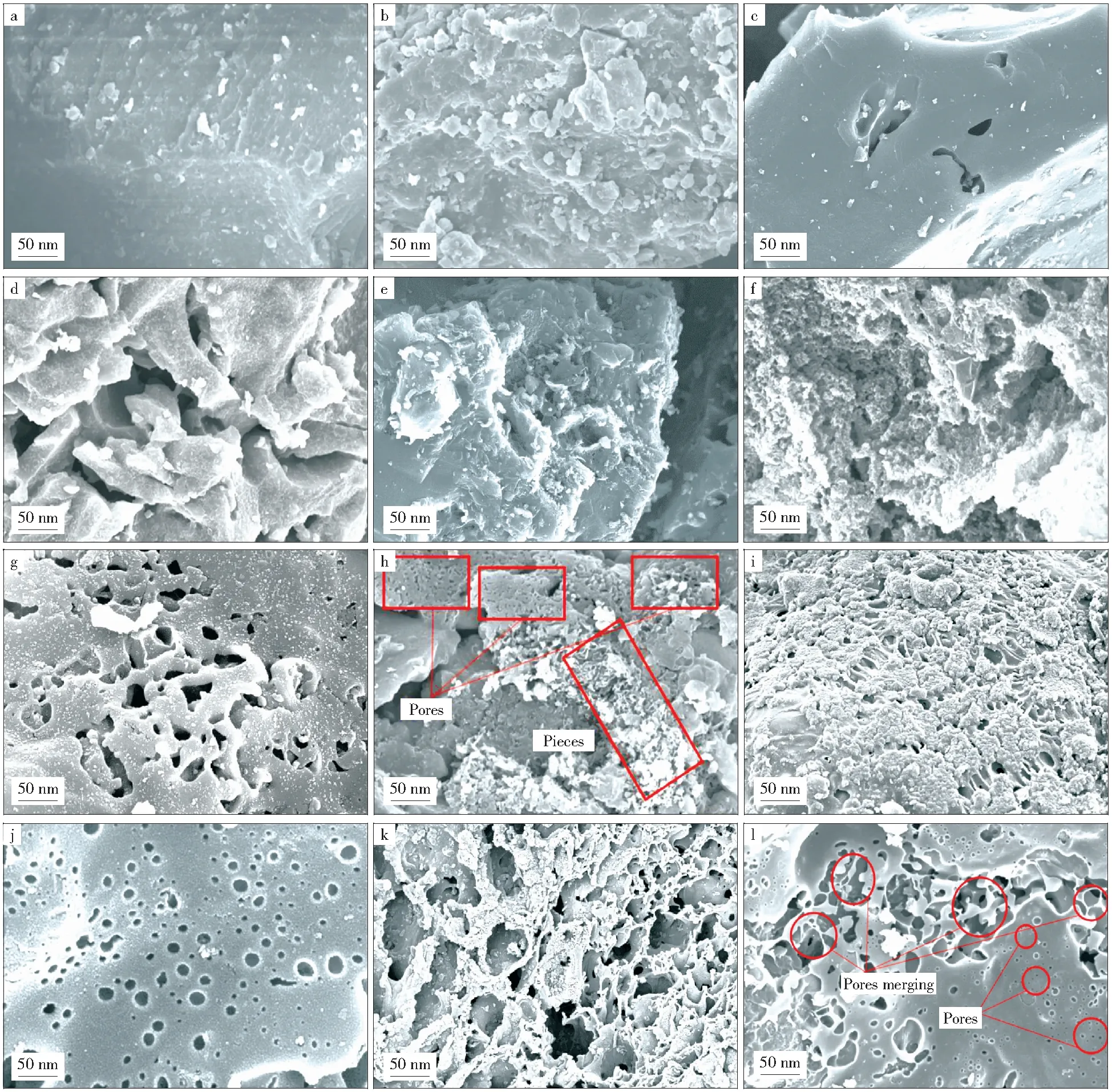

为考察CEM的孔隙结构特征,对比了不同KOH添加量下添加方式对CEM表面形貌的影响。CEM的SEM照片见图4。

由图4可知,原料的微观形貌中并未观察到明显的孔隙结构,表面平整,质地均匀致密。CEM的孔隙结构随着KOH添加量的增大而不断发展。KOH添加量为5%时,CEM表面较为平整,可见部分孔隙结构;继续加大KOH添加量,CEM表面形貌发生明显变化,刻蚀痕迹突出,粗糙度增大,材料整体呈现疏松状。P15试样出现了大量的孔隙结构,活化效果良好。S15试样存在两种不同的微观形态,一种为规整的孔结构,孔隙分布均匀致密,可能由气体挥发所致;另一种为薄片状结构形态,是由KOH刻蚀C基体,发生钾的转化反应,挥发物对材料穿插剥层所致。P20试样和S20试样的SEM照片中可见大量分布较为广泛的孔隙结构,活化效果优良。P25试样的SEM照片中存在大量的不规则且多层分布的孔隙结构,S25试样的孔隙之间出现坍塌且合并连通现象,存在刻蚀连通的情况,表明KOH对材料造成过度活化,使得部分孔隙结构受损。

2.5 N2吸附曲线及孔径分布

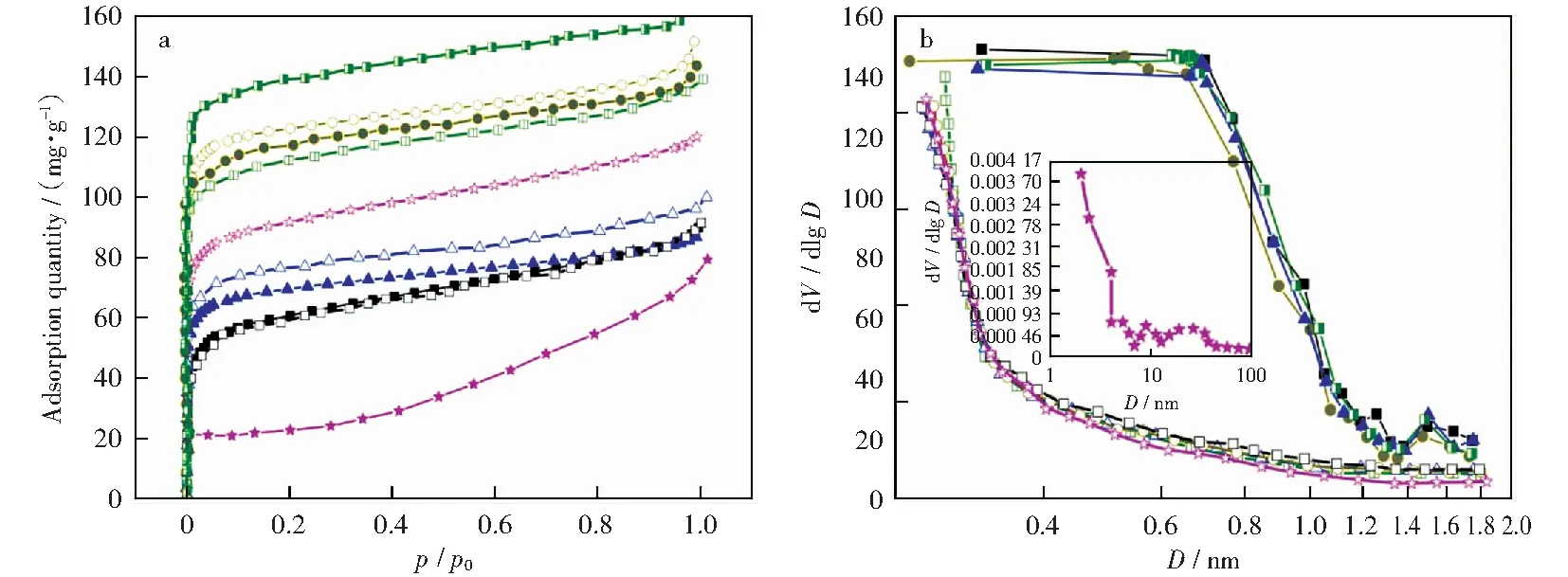

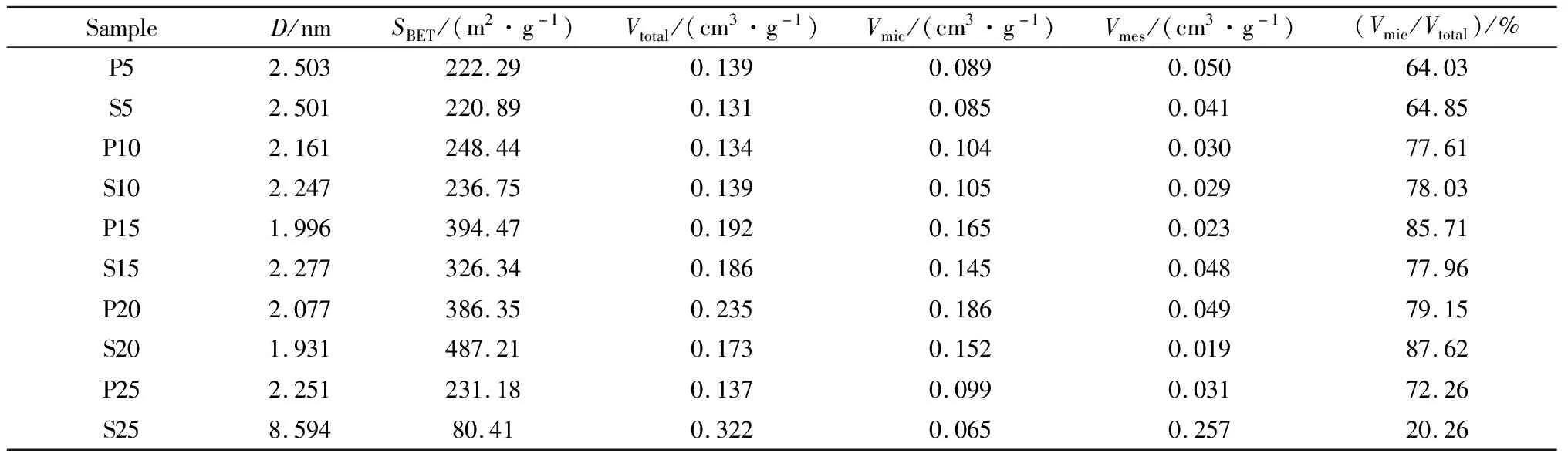

P组实验和S组实验各试样的氮气等温吸附曲线及孔径分布曲线如图5所示,其比表面积及孔结构参数如表2所示。

图4 CEM的SEM照片

图5 CEM的N2等温吸附曲线和孔径分布

表2 CEM的比表面积及孔结构参数

吸附相对压力范围分为低压区(p/p0<0.1)、中压区(p/p0=0.1~0.8)和高压区(p/p0>0.8),CEM的N2等温吸附曲线在这三个区域的吸附容量分别通过孔隙结构中存在的微孔、中孔和大孔完成[16]。由图5a可知,根据IUPAC的分类标准,除S25试样外,其他试样的等温吸附曲线均为Ⅲ型,符合微孔型材料的典型特征。两组实验生成的试样吸附容量的整体规律是随着KOH添加量的增加而增大,这是由于KOH活化过程主要产生微孔。P5和S5试样吸附曲线几乎重合,规律相近。P10和P15试样的吸附容量要高于S10和S15试样。根据BET模型计算的孔结构参数也可知,P组试样的微孔率要稍大于S组试样的微孔率。但S20试样表现出较大优势,其等温吸附曲线在相对压力(p/p0)接近于0时,与横轴几乎呈垂直状,微孔吸附容量迅速增大,可达130.84 mg/g,表明S20试样中微孔数量多,同时也存在部分介孔结构,因为其吸附容量在较高的相对压力下有轻微的增加,这是微孔填满之后介孔填充的表现。由图5b可知,P组和S组试样显示出不同的孔径分布规律,但均在2.00 nm范围之内,S组试样的孔径小于0.70 nm的分布概率较大。

由表3可知,S20试样是实验试样中微孔结构发育最好的样品,其微孔率为87.62%,平均孔径为1.931 nm。浸渍处理更有利于CEM微孔结构的形成。

2.6 电化学性能测试

基于上述研究,P组和S组实验生成的CEM中KOH添加量为15%试样的强度性能和吸附性能较优,因此选择P15和S15试样进行电化学性能测试,对比分析添加方式对CEM电化学性能的影响。循环伏安及交流阻抗测试结果如图6所示(其中Z′为阻抗实部,Z″为阻抗虚部)。

由图6a可知,P15和S15试样的循环伏安曲线均闭合,上下对称且形状基本相同,类似矩形,这说明可逆性较好。循环伏安曲线中未出现氧化还原峰,表明其电容由双电层提供,电化学稳定性良好,热解活化促进了CEM孔隙结构的形成,有利于电解液离子在极板内形成双电层。试样的循环伏安曲线的封闭面积可表示材料的比电容,相较之下S15试样的电容较大。电化学交流阻抗曲线用来进一步评估CEM的电化学动力学(一般由三部分组成,分别是复合电阻Rs、电荷传输电阻Rct和Warburg电阻Rw)。对于CEM而言,复合电阻包含电极的离子电阻和CEM的内阻,在交流阻抗曲线中表现为高频区的曲线与横坐标轴的交点。电荷传输电阻在交流阻抗曲线中表现为高频区曲线半圆的直径。Warburg电阻指的是电解质到电极表面离子的传输电阻,在交流阻抗曲线中表现为低频区直线的斜率。由图6b可知,P15和S15试样的内阻为3.21 Ω和2.05 Ω,S15试样高频区半圆直径小于P15试样且在低频区尾部直线的斜率相对较大,具有相对较低的电荷转移电阻。S15试样相较于P15试样虽比表面积和微孔率较小,但电化学性能较优,其孔径分布孔道设置更为合理,为电化学系统提供较多活性位点和离子迁移通道,能实现较高的离子迁移率。

图6 CEM的循环伏安曲线和交流阻抗曲线

3 结 论

1)以KOH作为活化剂制备煤基电极材料,粉末直接添加和浸渍添加两种方式对CEM热解收率的影响较小,但在孔隙发育程度方面S20具有明显的优势,其酸化收率较高,抗压强度及碘吸附值整体偏高,分别为3.96 MPa和987.25 mg/g。两种方式均可获得微孔发达的CEM,但浸渍法在KOH 20%的添加量下具有明显的优势。P15试样和S15试样的电化学性能测试对比得出,浸渍试样具有更大的比电容,内阻为2.05 Ω,电荷转移电阻较小,孔径分布及孔道设置更为合理。S20试样的微孔率可达87.26%,比表面积为487.21 m2/g。