流态化速冻装置布风板实验研究

陈殿宇, 刘宝林, 宋晓燕, 莫 凡, 杜 杰

(上海理工大学 能源与动力工程学院, 上海 200093)

冷冻技术是目前食品保藏的重要技术之一[1]1。根据不同食品的理化性质与冻结要求,食品的冻结方法及装置多种多样,分类方式不尽相同。按照冷却介质与食品接触方式可分为:直接接触法、间接接触法和空气冻结法。直接接触法主要包括:液氮冻结装置,液态CO2冻结装置等;间接冻结法主要包括:平板冻结装置,回转式冻结装置等;空气冻结法主要包括:隧道式冻结装置、螺旋式冻结装置和流态化冻结装置等[2]164。多种形式的冻结装置满足了食品冷冻工业的基本需求。为了提高食品冷冻工业的发展,相应的冷冻方法及冷冻装置也要不断更新升级[3]。以往学者分别从冻结装置的选择,装置运行参数的控制,冻结装置效率和能耗比等做出详尽的研究[4-8]。对于颗粒状食品的冻结,流态化速冻装置是最合适的选择,它具有多种优点:冻结速度快、食品干耗少、可实现单体速冻、易于实现机械化和自动化连续生产[9]。但是目前该应用的推广尚未成熟,首先是能耗较高,过多的成本投入使企业的利润空间降低;其次在速冻过程中,实现真正意义上的流态化一直是难点。流化床气体分布的均匀性对于流体的流动特性、传热、传质和化学反应都具有重要作用,是影响流化床流化的重要因素[10]。梁亚星等[11]对流态化速冻装置风道进行了优化设计,保证风道内气流组织的均匀性。布风板作为流化床的核心部件,其结构影响着流化床的传热传质性能[12]。因此,课题组针对流态化速冻装置的布风板进行研究,将气流参数和布风板孔隙形状及孔隙率作为变量,设计并优化布风板孔槽的分布;比较不同形式的孔槽及其排布对流态化速冻效果的影响,以期提高冷量利用率,缩短食品速冻周期,达到整套设备节能的目的。

1 实验设备与方法

1.1 实验台搭建

如图1所示,本实验设计的流态化速冻装置流化系统主要由离心风机1、风道2和布风板3组成。流化床床体是一个横截面为400 mm×400 mm,深度为600 mm的长方体。床体内侧装有卡槽,方便拆装不同类型的布风板。为方便后期冷冻实验时,探测食品颗粒温度变化,在床体一侧设置5个直径为100 mm、间距为35 mm的孔,用于安装红外透镜。

1.2 材料与仪器

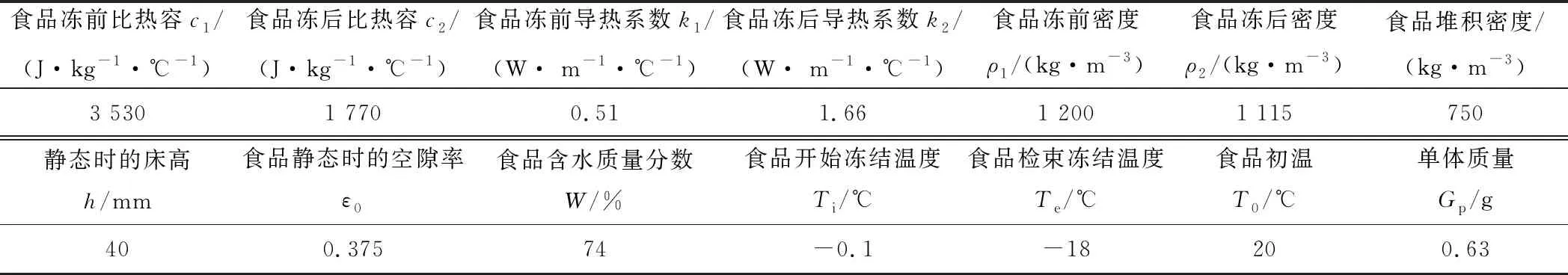

实验所用新鲜青豌豆产自云南曲靖地区,选取直径在6~7 mm剥荚的豆粒进行实验。青豆的参数见表1。

表1 青豆的物性参数

专业级多功能环境测量仪Testo 435-4测量流化床布风板上下的风速及压差。测量仪含有内置式差压探头,量程为0~25 hPa,精度为±0.02 hPa,分辨率为0.01 hPa,工作温度为-20~50 ℃;配有叶轮风速探头435-4,量程为0.6~40 m/s,精度为±0. 2 m/s测量值,操作温度为0~60 ℃。探头位置如图2所示。

2 实验方法

2.1 探究布风板孔隙率对压降的影响

布风板的孔隙形状、孔隙率和排布方式对布风板压降都有影响。现以孔隙直径为6 mm的圆孔,孔隙率分别为25%,30%,32%,35%,37%,40%和45%的布风板,讨论不同风速时布风板的压降。调节电动机频率(10~50 Hz),使风以0~6 m/s的速度吹向物料,风速值以流化床入口处的表面平均速度为准,记录1.2,2.4,3.6,4.8和6.0 m/s时的压降值。分别进行3次实验,并对实验数据校核后取并均值,用Excel对数据进行处理。孔隙率为25%的布风板如图3所示。

2.2 探究布风板孔隙形状对压降的影响

表2 布风板孔隙形状

3 实验结果和分析

3.1 布风板孔隙率对压降的影响

将测点2,测点3,测点4得到的压降变化取平均值,得到整个食品层的平均压降变化,如图5所示。

大量固体颗粒(果蔬)悬浮于运动的流体中,此时不同压力降的各个阶段[2]170如图6所示。图中曲线Ⅰ为正常流化时的压降曲线;曲线Ⅱ为流态化时产生流沟而得到的不稳定情况。B点的气流速度uk为临界流化速度,△p为床层压力降。

临界流化速度

uk=1.25+1.95lgGp。

正常操作速度

u=2.25+1.95lgGp。

床层压力降

△p=H0(1-ε0)(ρs-ρf)g。

式中:Gp为冻品单体的质量,g;H0为食品层的静态高度,N/m2;ε0为食品颗粒床层的空隙率,ε0=1-(ρb/ρs);ρb为颗粒的堆积密度,kg/m3;ρs为颗粒自身密度,kg/m3;ρf为空气的密度,kg/m3;g为重力加速度,m/s2。

1) 孔隙率为25%时

由图5中25%的曲线可看出压降随着气流速度增大而增大,类似于图6中的OA段,说明固定床有所松动,但食品颗粒并不能进入流化床阶段。

2) 孔隙率为30%~37%时

由图5中的4条曲线的走势类似于图6的CDE段,可判断食品颗粒可以进入稳定的流化床阶段;气流速度增大到一定程度后,压降几乎保持不变。此阶段气体向上作用的总压力(压降与流化床截面面积的乘积)与食品层颗粒的总重力相平衡。此时尽管床层孔隙率持续增大,但因食品颗粒的重力不变,压降因而保持恒定。

3) 孔隙率为40%时

气流速度达到临界流化速度后,压降开始有所下降(类似于图6中的BC段),此时颗粒被上升气流托住,床层开始流态化。压降降低的主要原因是由于床层膨胀,食品层孔隙率增加,因此气流的表观速度虽然增大,但通过食品层之间的气流真实速度并未增加,甚至略有减少。此阶段流化床内极不稳定,容易发生不良流化现象。

4) 孔隙率为45%时

流速经过临界流化速度后,压降下降明显,此时流化床内部已经发生了极不稳定的流化情况,类似于图6中的曲线Ⅱ。此阶段多种不良流化情况均可能存在。例如床层中出现“沟流”,使得气流直接通过“沟流”流出,导致压降降低;又或者出现了夹带现象,床内颗粒不断被气流带走,平衡颗粒重力的压力不断下降。因此,对于速冻新鲜青豌豆颗粒,流化床布风板最佳的孔隙率范围是30%~37%。

3.2 布风板孔隙形状对压降的影响

将测点2,测点3,测点4得到的压降变化取平均值,得到整个食品层的平均压降变化如图7所示。

分析1号,2号和9号的压降曲线可知,进入稳定流态化后,9号布风板上下压差值大;而孔径非常小的1号和2号布风板出现了不良流化的现象。这是因为气流在通过小孔径的布风板时,风压损失会比通过大孔径时更多。分析2号和8号的压降曲线可知,当孔隙形状为圆形时,顺排的风压变化更稳定,这是因为顺排时布风板边缘处的开孔更均匀,进风更均匀。

观察3号和4号的压降曲线可知,当孔隙形状为正方形时,孔径越大的布风板进入稳定流态化后,压降值的范围会大于孔径小的布风板,这一点与圆形孔隙时的结论一致。观察4号和7号的压降曲线可知,孔隙形状为正方形时,顺排与叉排的压降曲线相差不大,顺排的压降变化更稳定,此处的结论与孔形为圆形时相同。观察布风板孔隙分布情况可以发现,压降的变化主要取决于布风板边缘处的开孔情况。当边缘处孔隙分布均匀时,进风更加均匀。

观察5号和6号的压降曲线可知,当孔隙形状为三角形时,孔隙叉排的布风板流化情况优于孔隙顺排的布风板,颗粒进入稳定流化床后,压降趋势也比较稳定。但无论顺排还是叉排,压降曲线均不如孔隙为正方形孔和圆孔理想。

比较直径为4 mm圆形孔的布风板(2 号)和边长为4 mm的正方形孔隙的布风板(3 号),可以发现圆形孔的布风板流化情况更稳定一些,这与孔隙形状有关。当气流通过正方形孔隙时,正方形的四角与正方形的中心区域,进风速度略有差异,这也是影响最终流态化效果的一个因素。

4 结论

当孔隙率<30%时,青豆处于固定床微微松动的状态,布风板开孔直径越小,压降越大,越容易达到稳定[14];当孔隙率处于30%~37% 之间时,流化可以进入稳定的状态,压降恒定;孔隙率逐渐增加到>40%后,流化极不稳定,易发生不良流化现象。相同孔隙率的情况下,圆形孔隙的流化情况优于正方形孔隙,正方形孔隙优于三角形孔隙。相同孔隙率不同孔形的条件下,顺排与叉排的流化情况难以得到概括性结论,但可以通过观察布风板边缘处的孔隙分布,凡边缘处孔隙分布均匀时,则进风均匀,流化效果更好;当流化床进入稳定流态化阶段后,孔径越大的布风板压降值越大。孔径极小的布风板会出现不良流化的现象,原因是气流在通过布风板时已经损失过多风压。在整个流态化速冻过程中,风速和布风板设计是影响冷冻效果的关键因素。课题组以青豌豆为例,得出了直径在6~7 mm球状食品较适宜的操作条件;但在实际生产中,块状、条状食品颗粒的流化程度远远大于球形颗粒,容易出现堆积和互锁的现象,其较适宜的操作条件等待进一步验证。在未来的研究中可以通过更改已有操作参数,总结出规律,再加以实验证明。此外,在实验过程中发现气流组织均匀性有待加强,其原因在于风道设计存在缺陷,因此,对于该装置风道的改善,进一步加强气流组织的均匀性,减少气流阻力损失是下一步工作的重点。