表面张力驱动下挡板对微通道混合效果的影响

唐钧屹, 陈 晔

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

如今微流控系统因为其巨大的潜力已经被广泛用于生物化工等领域。微流控芯片或者芯片实验室已经成为微分析、微化工领域广为熟知的术语。在微系统条件下,由于尺度的减小,微流体器件的面/体比大大增加,表面张力的影响变得十分明显,流体的流动特性发生了变化。因此,在工程意义上,常规的(宏观)流体体积流动的驱动与控制方法在微管道中往往效果不好甚至是不可行的。近年来,微系统已经越来越多地涉及到纳米通道(nanochannel)和纳流控制,微系统已经成为在分子水平上进行生命科学、药学、化学和化学工程研究的重要平台之一。同时,这也对流体的驱动与控制提出了更艰巨的挑战。

微流体的驱动与控制是微机电系统发展需要解决的关键技术之一,由于微通道尺寸变得越来越小,所以原先传统的外力驱动方式遇到了很大的困难。一般来说微流体的驱动方式可以分为2种:一种是参照宏观流体的驱动方式,如机械压差驱动、离心力驱动及电水力驱动等;另一种是根据微小尺度流体本身的特性而产生的驱动方式,如表面张力驱动、热气泡驱动、电渗式驱动和磁流体驱动等。而其中,表面张力驱动由于其不需要外部机械结构和在微尺度下起到的重要作用而被认为具有巨大的应用潜力[1]。

微通道的入口和出口部分可以设计成T型[2],Y型[3]或者扇骨型[4]。微通道可以使用不同的材料来制备,包括玻璃、硅和高分子聚合物材料等[5]。毛细现象在我们生活中很普遍,就是通过表面张力的作用使2种流体的界面上产生毛细压力,它是2种不相容流体的界面上的压力差。毛细压力能驱动毛细结构中的流体进行流动。接触角小于90°的面即亲水的面会在液体的前端面产生拉动液体前进的力,因此可以通过涂层等手段来减小微通道内部壁面的接触角,以此来加强毛细压力。Zhang等[6]使用逐层纳米自组装技术将微通道用TiO2纳米颗粒涂层,通过表面张力将去离子水在4 s内升高到60 mm。Ichikawa等[7]研究了流体在不同尺寸不同截面形状的矩形微通道和PDMS微通道的界面运动,发展了在矩形微通道中的理论。Lee等[8]介绍了一种数值三维T型微通道模型并研究了微通道中的毛细运动。将Navier-Stokes方程与表面张力和两相流特性综合考虑,分析了2个微通道交界处的毛细运动和流体在交界处的压力分布。

表面张力驱动微流体的方式没有任何外部电源,对于微流体设备的微型化和集成化非常有优势。课题组以T型微通道为基础,在微通道的混合段设置多块挡板,这些挡板的设置将加大在低雷诺数下流体的界面接触,通过改变挡板的参数尺寸及挡板间的间隔来研究这些因素对微通道混合效果的影响。

1 物理模型及物性参数

1.1 几何结构模型

课题组研究的微通道模型是在T型微通道的基础上,在混合段设置8块相同尺寸的挡板,几何模型如图1所示。

本微通道模型的宽度W为400 μm,混合段长度L为5 000 μm,入口端长度H为800 μm,第1块挡板与混合段入口的距离S为500 μm,微通道截面为矩形,深度E为20 μm。同时挡板的长度为a,挡板的宽度为b,挡板之间的间隔距离为c。将挡板的长度a,挡板宽度b及挡板间距c作为变化的参数。

1.2 流体物性参数

在本研究中,微通道是水平放置的,因为只研究微通道的混合特性,所以从2个入口进来的流体工质均采用水来代替;流体之间不发生化学反应,可以忽略溶解热效应,所以能量方程不需要开启。接触角为67.5°,水的密度为1 000 kg/m3,水的黏度为8.90×10-4Pa·S,其扩散系数D=10-9m2·s-1,水与空气间表面张力为0.072 N/m。

2 研究方法

2.1 数值模拟方法

利用三维作图软件SolidWorks画出三维微通道模型,然后利用ICEMCFD对微通道模型进行网格划分,最后利用FLUENT软件对划分好网格的模型进行数值模拟。本数值模拟采用多相流模型中的VOF模型和组分输运模型,边界条件设置为微通道入口为压力入口,出口为压力出口,壁面为无滑移条件。流体为不可压缩牛顿流体,设置为层流状态,由于微流体领域重力的影响很小,因此不需要考虑重力的影响。计算需要涉及的控制方程是连续性方程、动量方程及组分浓度方程:

▽·V=0;

(1)

ρV·▽V=-▽p+μ▽2V;

(2)

V·▽C=D▽2C。

(3)

式中:V表示速度矢量;ρ为流体的密度;▽V为速度梯度;p为压力;μ为动力黏度;C为组分质量分数;D为组分扩散系数。

本研究将模拟不同挡板结构参数下微通道内流体的混合情况。

2.2 混合性能评价指标

为了定量描述混合的程度,用公式(4)来计算混合的效率。

(4)

式中:M为混合率;N为目标横截面上的节点数;ci为目标横截面上节点对应的流体质量分数;cm为目标横截面上流体混合充分时节点对应的流体质量分数,本文为0.5;σ为目标横截面上流体未发生混合时流体质量分数的偏差,本文为0.5。

混合效率的范围是从0%到100%混合。

通常情况下,混合段会设在微通道前部使流体尽可能完全混合。要想混合率尽可能高,微通道的长度将是关键因素。但是本文主要研究挡板结构对流体的混合过程的影响,以及挡板结构参数变化对流体混合效果的影响。微通道的长度对混合率的影响本文不讨论。

监测混合率的截面位置设在如图2所示的Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ 5个位置处,分别是4块挡板的中心处以及出口处,5个监测位置相隔距离相同。

2.3 网格独立性检验

FLUENT模拟之前,需要对三维模型进行网格的划分,网格的质量和数量决定着模拟的准确度以及模拟计算的速度,理论上说网格的数量越多越精细,模拟的准确度越高,但是计算速度会降低,在有限的计算机配置下,必须在保证模拟计算的准确度的情况下尽量减少网格的数量,以此来减少模拟计算的时间,所以需要进行网格独立性检验。

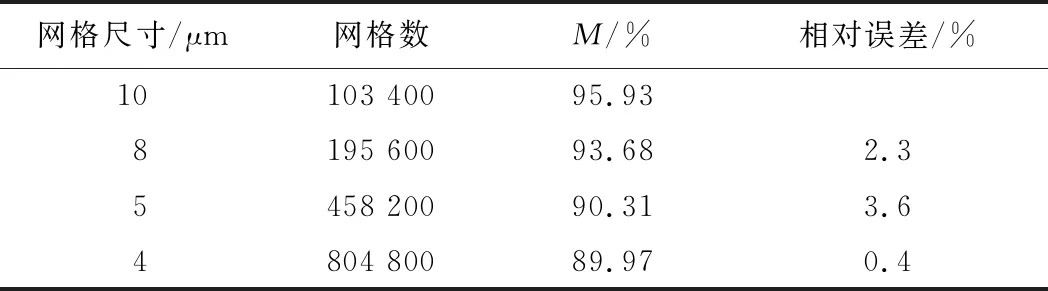

课题组对挡板参数a,b,c分别为300,100和100 μm的T型微通道进行网格独立性分析,采用了六面体结构化网格。以微通道出口处的混合率M作为检验标准,分析结果如表1所示。

表1 网格独立性检验

根据表1可得,网格尺寸为5 μm时,相对误差为3.6%;而网格尺寸为4 μm时,混合率误差为0.4%,对模拟结果的准确度影响不大,因此数值模拟的微通道网格数选取在45万左右。

3 结果与讨论

如图3所示,可以清楚地观察到无挡板的T型微通道2种流体不同的界面,混合效果非常差。因为微通道内的介质流动为层流,具有很明显的分层效果,只能依靠分子扩散来完成混合,达不到理想的混合效果。而在T型微通道中加入挡板后,混合情况如图4所示,混合效果显著提高。这表明了内置挡板可以增强表面张力驱动下微通道内流体的混合效果。在低雷诺数的流动中,影响混合效果的主要因素是流体之间的分子扩散,而带有挡板的这种微通道结构使得流体之间的界面间接触加剧,提高了混合效率。

图5所示为流体在设有挡板的T型微通道中的速度云图。

图4中设有挡板的T型微通道内流体在表面张力驱动下,流体的平均流速为0.012 8 m/s。 从图5可以看到在设有挡板的通道部分,流体的流速会显著提升,这是由于流体流经的通道截面突变造成的。在微通道内的拐角处形成了很小的涡流,流速会升高。微通道截面的流线如图6所示。

3.1 挡板长度a对混合性能的影响

以微通道中的挡板长度a作为研究的参数,当a分别为100,150,200,300和350 μm,且b=100 μm,c=100 μm时的微通道进行数值模拟。根据数值模拟得出的结果计算出不同挡板长度在不同监测截面的混合率M,如图7所示。从图中得出,随着挡板长度的增大,不同微通道的相同位置监测点的混合率M随之增大,意味着微通道的混合效果越来越好。

不同挡板长度时2种流体的质量分数如图8所示。

从图8中可以看到:当挡板长度小于200 μm时,微通道的混合效果很差;而当挡板长度大于200 μm时,微通道的混合效果显著变好。如图9所示,当挡板长度低于微通道宽度的中心时,实际上2种流体还是大致在自己原来的流动轨迹上运动,挡板没有对2种流体的流动做出太大的干扰,没有让2种流体进行更多的界面接触,所以混合效果依旧不佳。当挡板长度高于微通道宽度的中心时,2种流体在挡板的干扰下改变了原来的流动轨迹,一种流体流动到另一种流体的轨道进行更多的接触混合,所以混合效果较之前有很大的提升。

当挡板长度越来越长时,挡板与微通道壁面形成的通道空间处越来越狭小,对2种流体在这个位置的挤压作用越强,促使流体的混合更加充分。

3.2 挡板宽度b对混合性能的影响

以微通道中的挡板宽度b作为研究的参数,当挡板长度b分别为50,100,150,200,300和400 μm,a=300 μm,c=100 μm时的微通道进行数值模拟。根据数值模拟得出的结果计算出不同挡板宽度在不同监测截面的混合率M,如图10所示。从图10中可以看出每个监测点的混合率M稍有提高,但是变化不大。如果只改变挡板宽度,可以理解为增加了挡板与壁面形成的那段流道的长度,相当于增加了T型直通道的稍许长度,使得混合略微充分了一些,但是没有改变通道构型或再另外设置障碍物,并不会实质性改变混合效率。所以,挡板宽度的改变对混合率的影响并不大。

不同挡板宽度时2种流体的质量分数如图11所示。

3.3 挡板间隔c对混合性能的影响

以微通道中的挡板间隔c作为研究的参数,以挡板间隔c分别为50,100,150,200,300和400 μm,a=300 μm,b=100 μm时的微通道进行数值模拟。根据数值模拟得出的结果计算出不同挡板间隔在不同监测截面的混合率M,如图12所示。从图12中可以看出:同一微通道随着挡板间隔的改变,相同位置监测点的混合率产生了变化;挡板间隔越小,相同位置的监测点处的混合率越高。

不同挡板间隔时2种流体的质量分数如图13所示。

从图13中可知:①流体遇到挡板先收缩,然后在挡板间隔的空间里扩张;②流体在若干块挡板中重复收缩和扩张的状态。这种状态说明挡板对流线进行了扰动。当c从50 μm增加到400 μm时,流体混合效率下降,这是因为挡板间隔增大,扩大了流体扩张的空间,使得流体分子在这一空间里比较分散。另外,假设微通道足够长,设置足够多的挡板,无论挡板间隔多大,混合率都可以达到一个理想的程度,但是考虑到生产成本、加工难度和生产效率等方面因素,挡板间隔不宜设置过大,在加工技术和生产成本允许的情况下间隔越小越好。

4 结论

1) 在原先T型直微通道的基础上在内部设置了挡板,扰乱了微流体的流动,使得流体间的界面接触变多,混合效果得到提高,加快了原先表面张力驱动下缓慢的混合过程。

2) 通过数值模拟研究,发现微通道在表面张力驱动下混合效果随挡板长度增大而变好;随挡板间隔增大而变差;挡板宽度对混合效果的影响不大。

当然,表面张力驱动微流体的技术现在还处于起步的阶段,本文旨在为表面张力驱动下如何提高微通道的混合效果提供一些参考。