基于改进图分解法的多材料车身结构优化设计方法*

赵永宏,李永成,陈 东,侯文彬

(1.广州汽车集团股份有限公司汽车工程研究院,广州 511434; 2.大连理工大学汽车工程学院,大连 116024)

前言

自19世纪末第一辆汽车诞生以来,全球汽车产业已经取得了长足的进步和发展。但同时,汽车也是一把双刃剑,在其普及的过程中,对社会和环境也产生了许多负面影响,这其中以能源短缺和环境污染最为突出。为解决以上问题,世界各国不断开展汽车轻量化技术研究,以此来降低汽车尾气排放和油耗水平。汽车轻量化主要通过优化设计、轻质材料和先进制造来实现,是一种经济性相对较好的节能减排方法。研究表明,汽油乘用车质量每减轻100 kg将节油0.3~0.5 L/100 km,可减少CO2排放8~11 g/100km[1]。此外,轻量化对于电动汽车更有重要的意义,较低的车身质量一方面可减少电能消耗,另一方面可在相同整备质量的条件下安装更大容量的动力电池,两者均可提高电动汽车的续航能力[2]。汽车车身占整车总质量的30%~40%左右,空载情况下,约70%的油耗用在车身质量上,因此车身一直以来都是汽车轻量化的研究重点[3]。目前,由于新型轻质材料成本居高不下,很难在量产车型中进行全部的材料替换,现阶段许多主流汽车生产商的做法是设计和生产进行部分材料替换的汽车,这一举措能很好地平衡材料成本与轻量化之间的矛盾。

国内外已有许多学者对多材料车身结构设计进行了研究。Kiani等对钢车身结构进行镁合金的材料替换并进行多学科的优化设计,其中的约束条件包括正撞、偏置撞和侧撞过程中的峰值加速度、侵入量和结构吸能,以及自由模态工况的前3阶固有频率;使用序列二次规划(SQP)方法进行优化,得到的设计方案不仅实现轻量,而且性能更好[4]。Kaspar和Vielhaber针对高度复杂的多材料结构设计问题提出了一种跨组件并以材料为导向的LMOD方法,将产品设计、生产过程和材料信息统一到材料选择之中[5]。Sohmshetty等开发了一个基于Web的材料推荐程序,可在需要综合考虑采购、制造和设计过程的材料选择中给予工程师帮助;此外,程序中采用简化模型进行部件的特定性能指标计算[6]。Meschut等对多材料车身结构中钢铝高效连接技术进行了深入的阐述和实验分析,并对传统机械连接方法和新的连接方式进行了介绍[7]。崔新涛等提出了一种多材料车身结构轻量化设计方法,针对拓扑关系及形状已经确定的装配总成,以各组件的材料选择及板厚为设计变量,需满足的结构性能指标为约束;为使结构质量最轻和材料成本最低,采用NSGA-II方法进行多目标优化,最终得到了该优化问题的Pareto前沿,可根据实际需要选择合适的多材料设计方案[8]。赵文亮等为某一钢制城市客车设计了5种特殊截面的铝合金型材及与之相适应的连接件,通过螺栓连接和铆接+粘接的连接方式对车身中段的钢进行材料替换,在保证车身模态特性及扭转强度的前提下,使车身质量减轻了146.8 kg,轻量比率达13.13%[9]。侯淑娟等对于车身结构中的不同材料进行参数设计,首先使用三水平无重复饱和析因设计方法,从车身中选择对碰撞指标灵敏度高的部件作为设计变量(设计变量的取值为各种离散材料),选取碰撞性能指标如最大侵入量、最大速度和第一峰值加速度等作为目标函数,利用NSGA-II进行多目标优化设计得到Pareto前沿,从中选取综合最优设计方案,在使车身结构轻量的同时,各碰撞性能指标均有提高[10]。崔岸等基于PSI方法,提出了一套综合考虑材料固有属性、制造工艺性、安全和环保性的零部件选材流程,并成功应用于车门结构[11]。

目前关于多材料车身结构的研究基本都是着眼于拓扑连接关系已确定的车身部件,对部件内各组件的厚度或材料类型进行优化设计。这样做虽然设计问题变简单了,但却将拓扑关系排除在设计变量之外,人为地缩小了设计域,得到的优化解很可能大打折扣,不能很好地实现“合适的材料用在合适的部位”这一目标。因此在前人研究的基础上,本文中提出将组件间的拓扑关系(也即连接位置和数量)加入到概念设计阶段的多材料车身结构优化中,通过构建合理的优化流程来解决拓扑变量与其他变量之间的耦合问题,形成一套完整的多材料车身结构优化设计方法。

1 改进的图分解法

1.1 图分解法

图分解法是解决结构装配优化问题的经典方法,也是本文算法的基础,最早由密歇根大学的Saitou教授提出[12]。一个结构之所以需要进行装配优化,是因为限于目前的技术条件、生产成本等因素的制约,通过拓扑优化等方式得到的完整结构并不能直接进行生产制造,往往需要将这一完整结构分割成较小的多个部件,然后再通过各种连接方式将它们装配成想要的完整结构。因此,确定连接所在位置及数量也成为结构优化和生产制造中的一个难题。

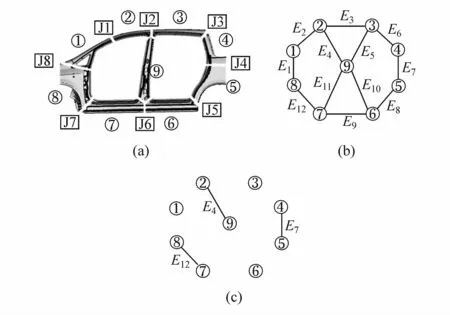

图分解法首先根据连接潜在位置和工程中最小制造尺寸等对最初的完整结构进行预分割[13]。以图1为例进行说明,完整的车身侧围经过预分割得到图1(a),其中J1~J8为连接潜在位置,①~⑨为预分割后的基本单元。图1(b)为完整侧围结构对应的拓扑图,称为父图,其中用E1~E12共12条边来表示在完整结构中各基本单元之间的拓扑关系,由图1(b)即可代表最初完整的侧围结构。

图1 图分解过程

在进行装配优化时,选择E1~E12为设计变量。取值为1时代表该边保留,两侧单元作为一个整体进行制造;取值为0时代表该边不存在,则两侧单元需通过某种连接方式进行装配,如点焊。每一组取值不同的设计变量组成一个分割向量,其形式如式(1)所示,该分割向量的分割结果如图1(c)所示,分割后得到的每一个部分均称为子图,至此则得到了一种装配方案。将图分解法与遗传算法等适用于离散变量优化的方法相结合,则可以很容易地进行装配结构优化。

1.2 改进的图分解法

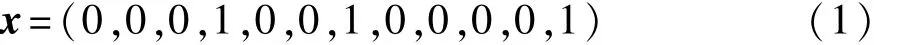

侯文彬等针对使用图分解法进行装配优化时往往产生不合理分割方式的问题进行了修正,并提出了改进的图分解法[14]。以图 2(a)中简单结构为例,图2(b)为其预分割图,图2(c)为完整结构(图2(a))所对应的拓扑图;图2(d)就是一种不合理的分割方式,因为它所对应的实际分割方式(图2(e))意味着要在一整块钢板上切割出一条焊缝,然后再用点焊等连接起来,显然这是工程制造中所不允许的。

图2 不合理的分割方式

改进的图分解法对不合理的分割向量做出如下修正:分割后得到的子图中,各基本单元之间的连接关系应与父图保持一致,即缺少的连接要补齐,分割向量中对应位置的0要改为1。这一改进可避免优化过程中因不合理分割方式而导致优化方向出现偏差,同时大幅提升优化效率和准确性。

2 多材料车身结构优化模型

式(2)为车身结构优化中常用到的数学模型。式中,n为目标函数个数,m为约束条件个数,p为设计变量个数。通常,目标函数为车身质量、制造成本等,约束条件为结构性能指标等,设计变量为板厚、材料选择等,且设计变量的取值均有上下限约束。

其中 X=(x1,x2,…,xp)

在多材料车身结构优化设计中引入连接变量,不仅设计变量的数目增加许多,使得在设计域中搜索最优解变得困难,还会导致设计变量之间相互耦合等问题。还是以图1中的侧围结构为例,在进行多材料设计时,设计变量包括每一个基本单元的厚度、材料以及拓扑连接(连接所在位置及数量)。其中,拓扑连接变量与另外两种变量是相互影响的,寻优时它们并不是独立变化的。图1(c)中的②和⑨两个基本单元在该分割形式中被当作一个部件来制造,则②与⑨的厚度尺寸和材料类型必须是相同的(出于成本考虑而不采用特殊生产工艺的情况下)。而这种耦合关系比较复杂,不能用数学关系式来表达,但又不能忽略,否则优化过程中将产生大量无效的设计方案,导致优化方向错误。

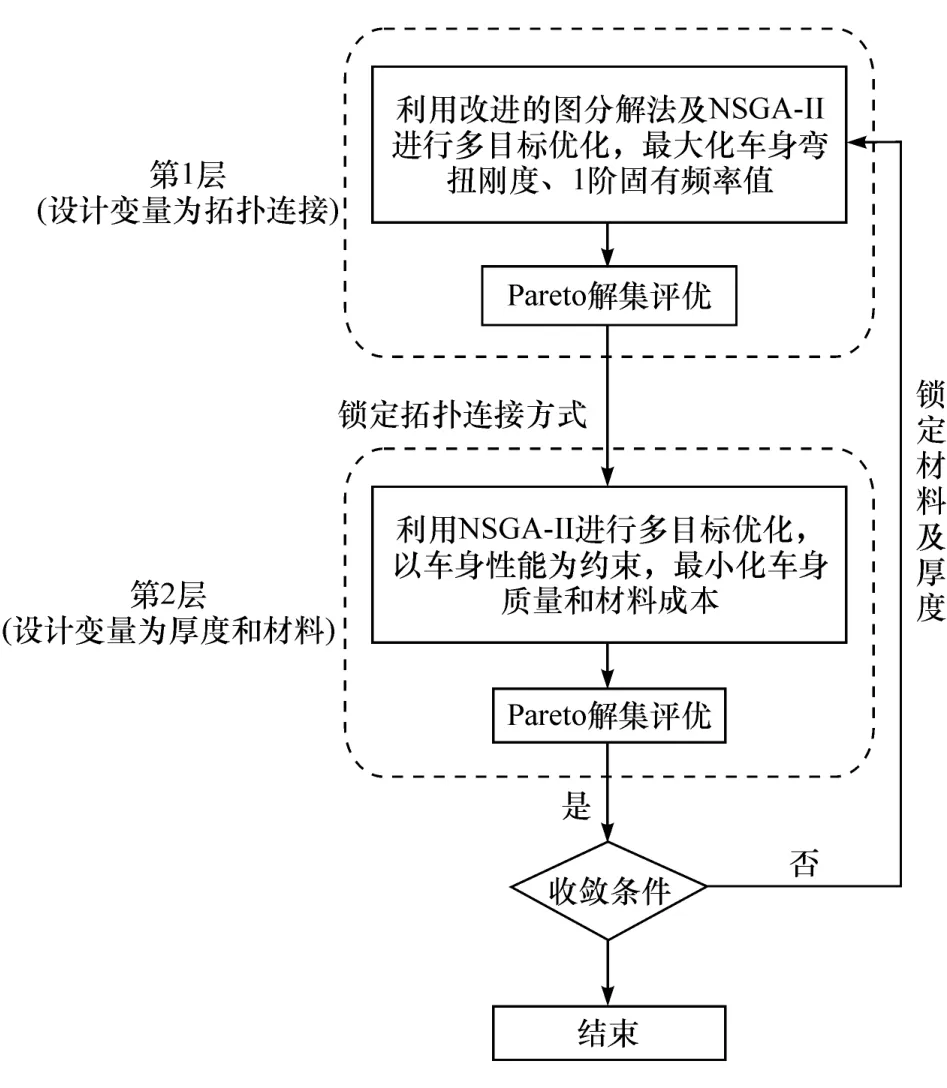

针对连接变量与其他两种变量很难放在同一个优化过程中进行计算的问题,本文中提出如图3所示的分层迭代优化流程,将连接变量与其他变量分别放在不同层次的优化中进行计算,以此来解决设计变量之间相互耦合的难题。

2.1 第1层优化(针对拓扑连接)

如图3所示,该层为分层迭代优化流程的入口,将拓扑连接设计变量放在这一层优化中,以车身性能指标为目标函数,如弯曲刚度等,采用改进的图分解法和NSGA-II进行多目标优化计算,可以得到Pareto前沿解集。为了在进入下一层优化前得到一组固定的拓扑连接方式,需要采用适当的解集选优方法从Pareto前沿中选取一个综合最优解。本文中采用的是基于模糊集合的评分公式,可较客观地得到解集中的综合性能最优解。

图3 分层迭代流程图

对Pareto前沿中的每一个解使用式(3)所示的支配函数计算其评分。

式中:Mp为Pareto前沿中非支配解的个数;Nobj为优化问题中目标函数的个数为解k中的第i个目标函数值在所有解中所占的比例。计算公式如下:

式中Fimin为第i个目标函数值在Pareto解集中的最小值,Fimax为最大值。μki用来衡量当前解中的第i个目标函数值在整个Pareto解集中的优劣程度。最终用式(3)中的μk来衡量解k考虑各个目标函数后的综合性能,μk越大,其综合性能越好。因此,可对解集中所有解根据其μk大小进行排序,选取μk最高的解作为综合最优解。将该最优解中的拓扑连接方式传递到下一层优化中,并锁定为固定值。

2.2 第2层优化(针对材料和板厚)

如图3所示,第1层优化结束后需进入第2层优化。在该层优化中,设计变量为各部件的板厚及材料类型,而上一层中的设计变量——拓扑连接,则保持为传递下来的固定值。该层以材料成本和车身质量为目标函数,优化方向皆为最小化;以车身结构各性能指标为约束,如弯曲刚度等。本文中在进行轻量化设计的同时将材料成本加入到目标函数,这是因为汽车企业的生产实践已经证明,不考虑成本的情况下,车身质量可以轻松轻量40%以上,但却因超高的成本很难进行量产,同时考虑轻量化和成本则更符合工程实际需要。采用NSGA-II进行多目标优化计算,可以得到相应的Pareto前沿解集。同第1层优化类似,采用式(3)和式(4)所示的评分公式从中选出所需的综合最优个体。

得到综合最优解后,则可根据收敛条件判断优化是否结束。收敛条件一般可定义为达到最大迭代次数或前后两次迭代目标函数值的变化率小于某一给定值,可根据实际需要自行确定。如果当前最优解满足收敛条件,则认为优化收敛,可从每一次迭代的综合最优解中选取最好的那一个作为最终优化结果;否则,须将该次迭代的综合最优解带回到第1层优化之中进行下一次迭代计算,在这一优化过程中所有单元的材料类型和板厚均保持不变,与传递过来的综合最优解保持一致。

需要注意的是,再次迭代开始后,第1层优化中的车身很可能已经是多材料结构,因此在对拓扑连接进行优化时,如果得到的部件内单元材料不一致或厚度相差较多(如果采用连续变截面板技术,可不考虑厚度差别),应该被认定为不合理的分割方式,来保证优化方向的正确性。分层迭代算法通过迭代计算来实现优化算法的收敛性,计算结束后可在各次迭代所得全部综合最优解中,再次应用评分公式选取最终的多材料车身结构优化设计方案。

3 算例研究

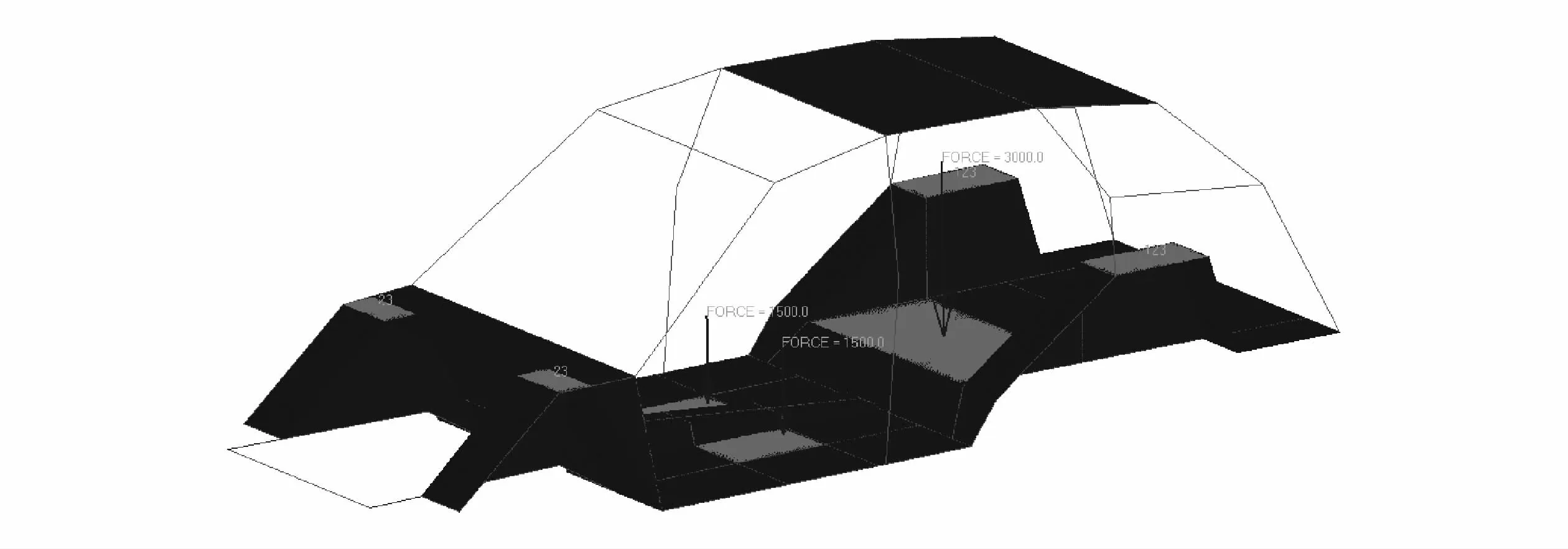

3.1 概念车身模型

为验证本文中优化方法的可行性和有效性,同时出于节约计算时间考虑,选取了某SUV白车身简化模型中的地板结构进行多材料优化设计,如图4所示。地板初始厚度取1.95 mm,材料为普通低碳钢。有限元模型中,一维梁单元尺寸30 mm,网格数量3 996个;二维壳单元尺寸20 mm,网格数量6 016个。图中所示载荷和约束为车身弯曲工况,在该算例中同时还考虑了车身扭转和自由模态分析工况。通过计算,初始设计方案白车身的弯曲刚度为18 904.702 13 N/mm,扭转刚度为30 116.062 96 N·m/(°)。

图4 白车身简化模型

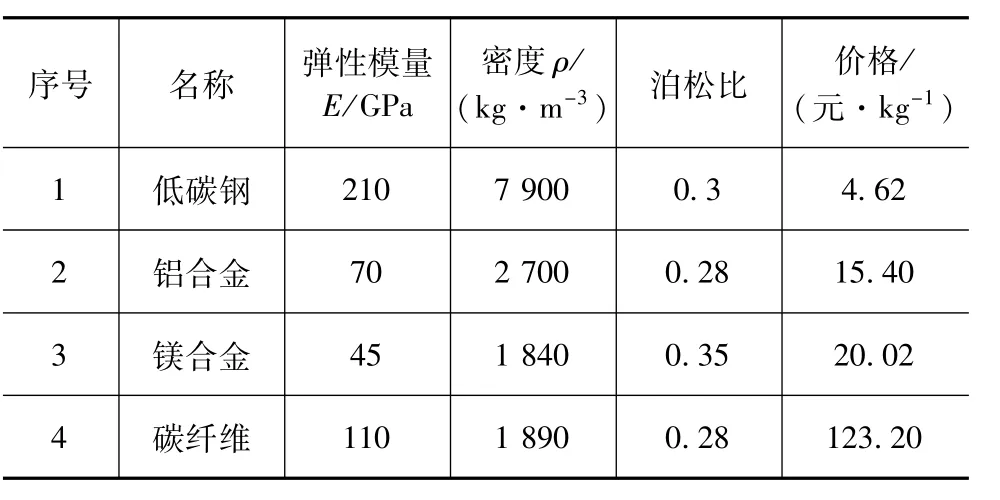

优化过程中用到的材料类型和相应属性如表1所示。本文中侧重于优化方法和流程的研究,且异种材料连接方式种类较多,仿真比较耗费时间,因此在建立有限元模型时,钢—钢之间的连接采用点焊方式,其他情况则全部采用粘接连接方式。采用这两种简单且普遍的连接方式,便于通过HyperMesh二次开发自动进行有限元模型的修改,同时也可以减少计算时间。

表1 备选材料属性

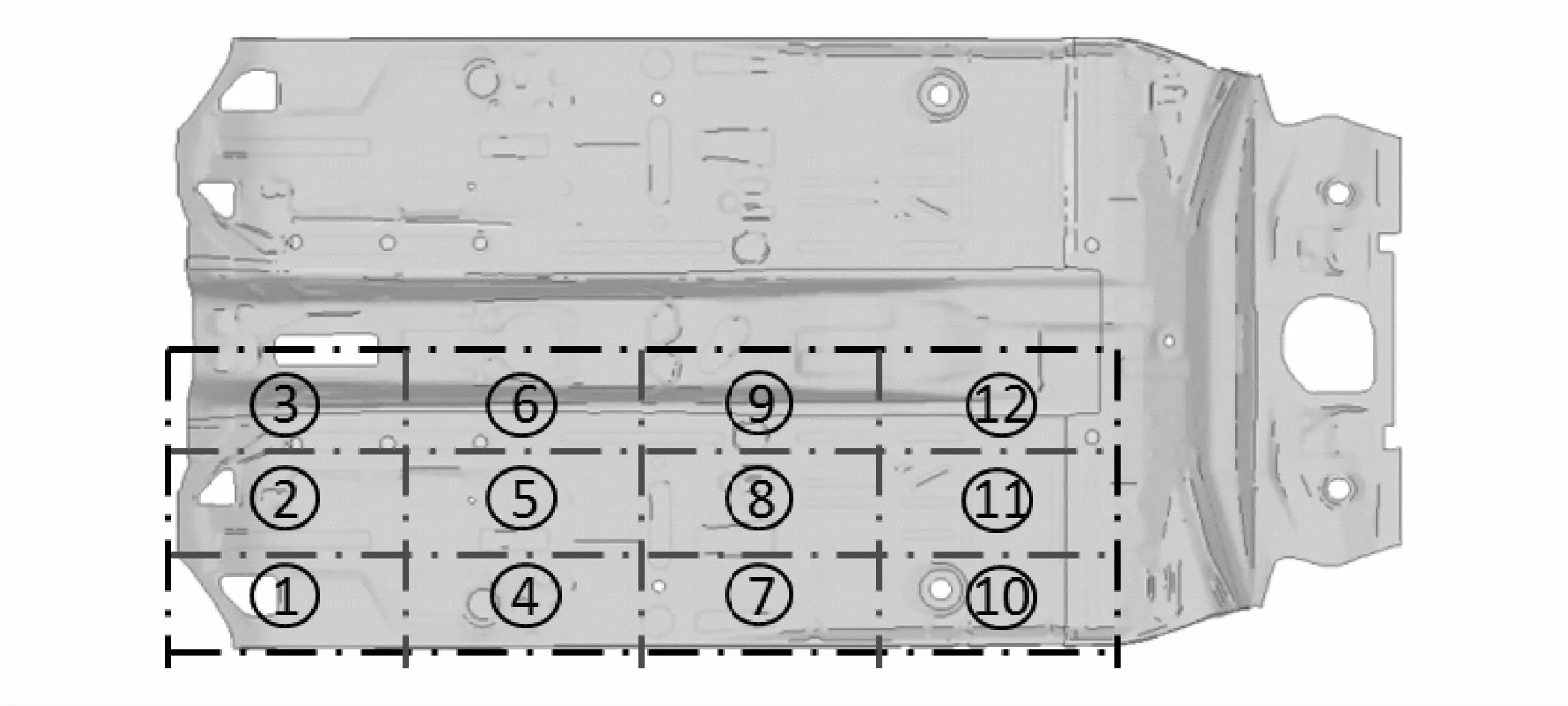

3.2 优化模型

该车身地板的详细模型如图5所示,由于结构对称,为简化计算只需取一半进行研究。图中由点画线分割成的12个小区域为假定的最小制造单元,在多材料车身地板优化设计中,设计变量包括每一个小区域的材料、板厚以及17个拓扑连接变量(图5中点画线所示,即12个小区域之间17个公共边所在位置)。目标函数为车身地板质量和材料成本,优化方向均为最小化。约束条件取为初始设计中的车身性能指标:车身弯曲刚度、扭转刚度和前6阶固有频率值均大于等于初始值。

图5 车身地板预分割

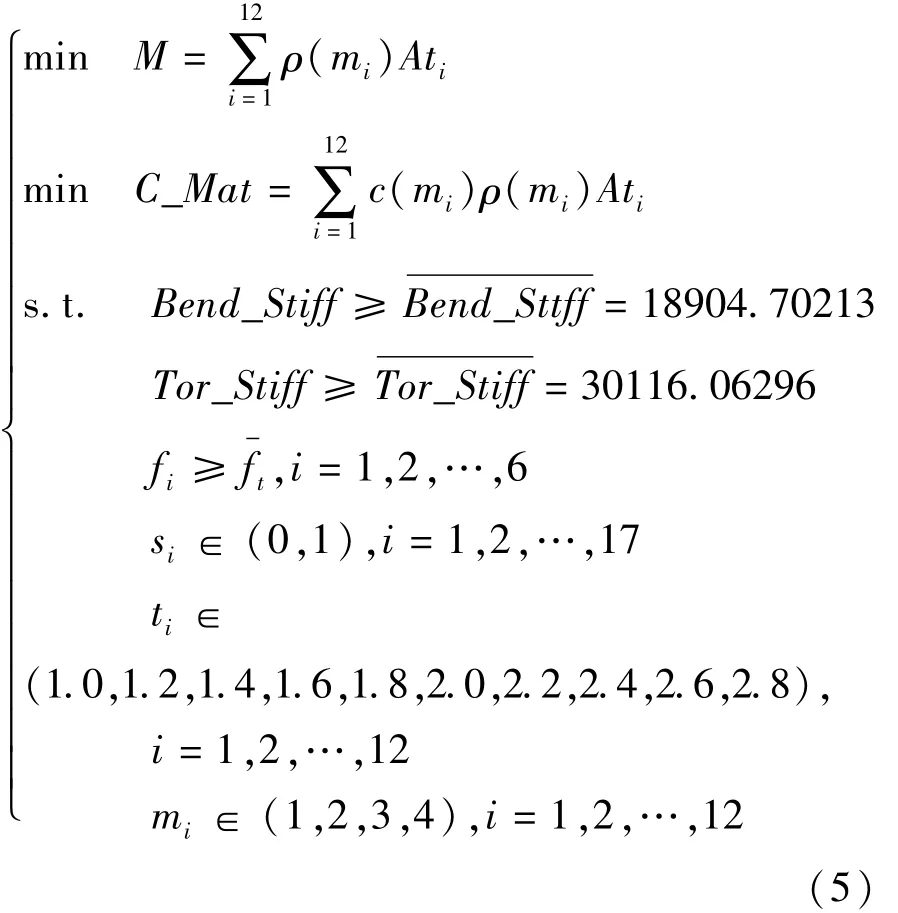

该车身地板多材料优化设计数学模型可以概括如下:

式中:M为车身地板质量;C_Mat为其材料成本;Bend_Stiff为车身弯曲刚度;Tor_Stiff为车身扭转刚度;fi为各阶固有频率;si为连接变量;ti为厚度变量;mi为材料变量。

3.3 优化结果

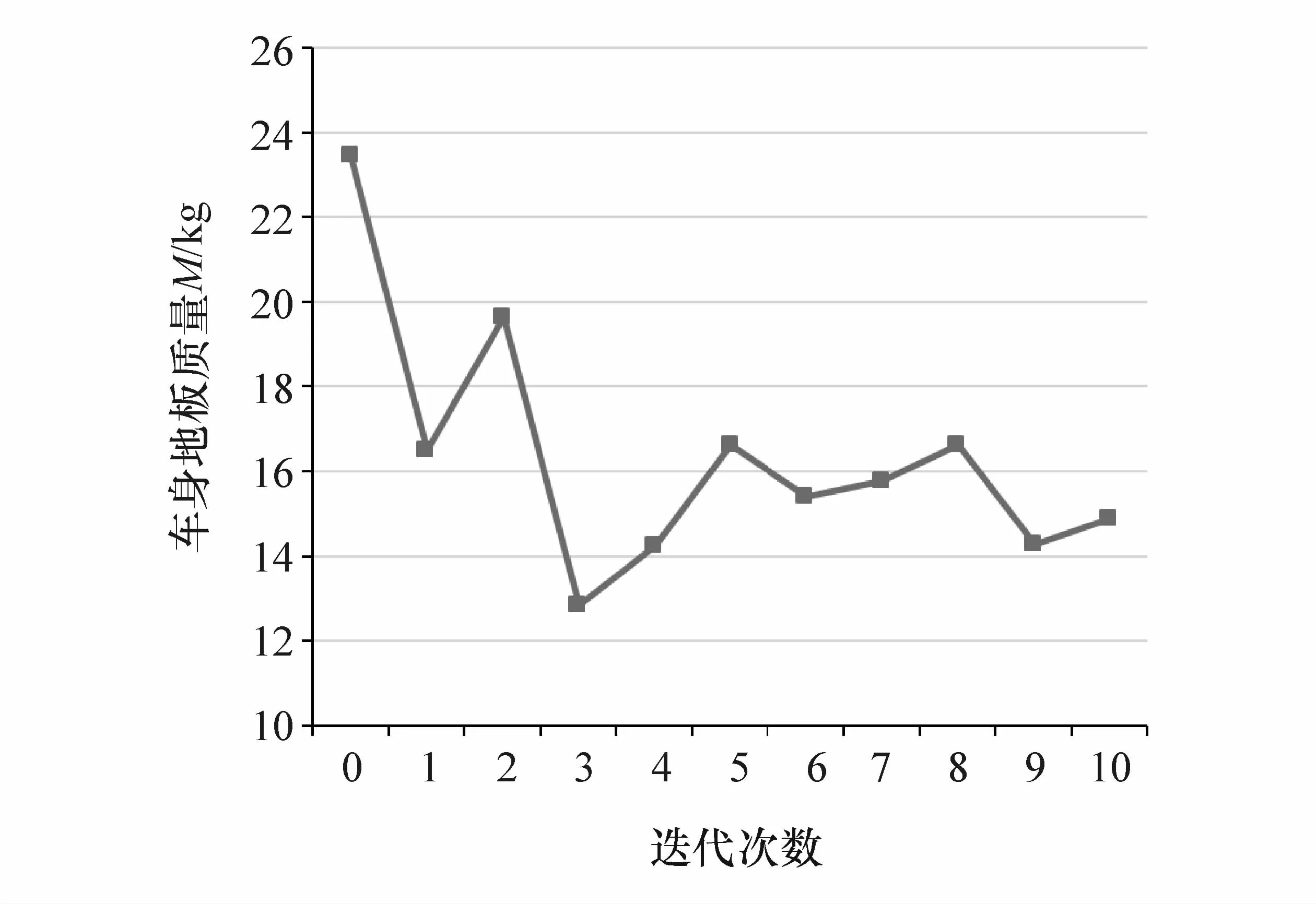

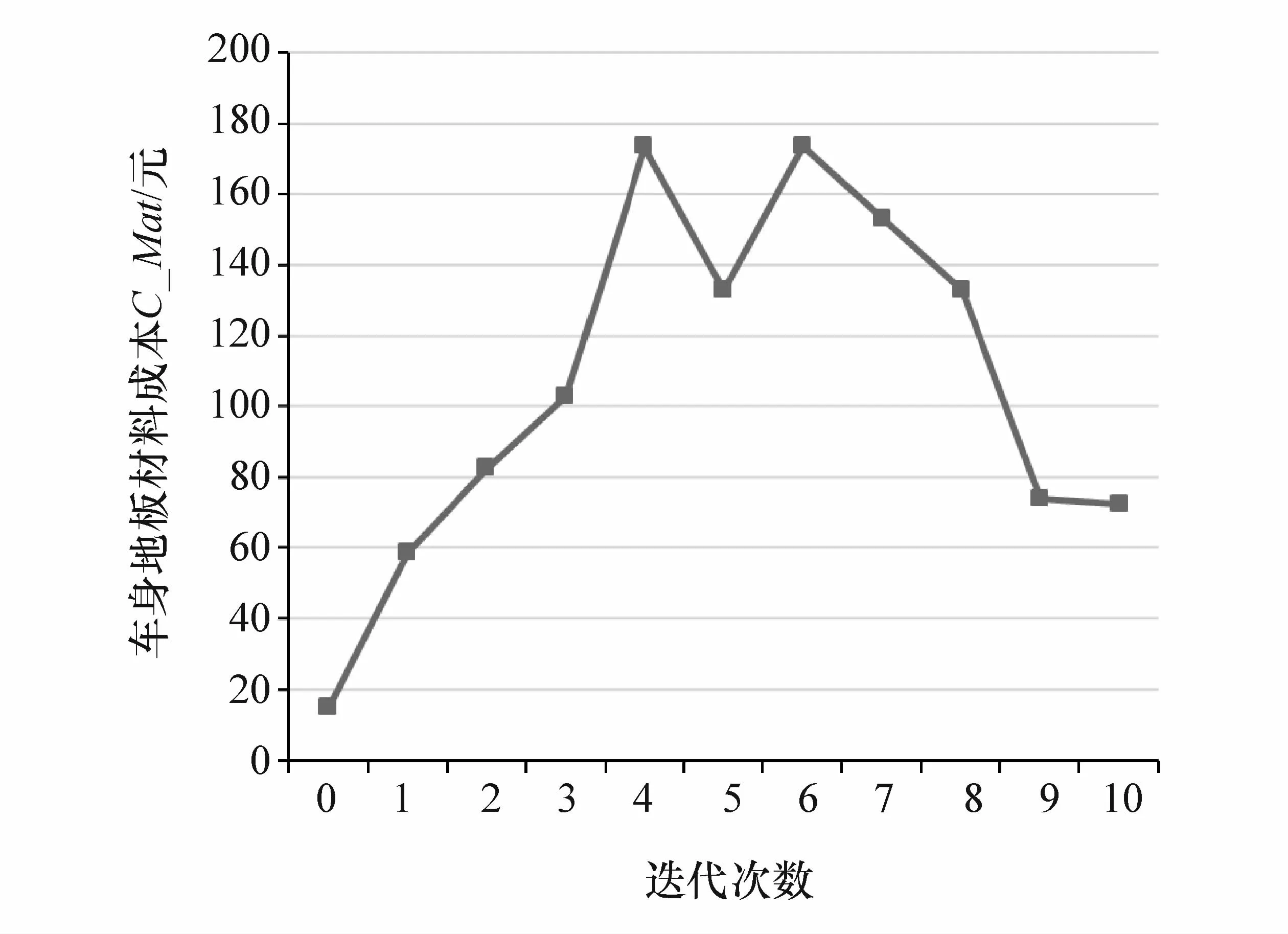

采用分层迭代方法求解该车身地板多材料优化设计问题,在采用遗传算法进行计算时,种群规模200个,迭代终止次数100代,种群替换率50%,交叉概率90%,变异概率10%;采用评分公式筛选综合最优解时,各目标函数的权重取为相等;收敛条件为前后两次迭代目标函数变化率均小于10%。表2为计算结束后各次迭代中综合最优解的相关数据。

表2 分层迭代数据

第0次迭代为初始设计方案,迭代到第10次时,计算结果满足了收敛条件。迭代过程中的目标函数——地板质量和材料成本,其迭代曲线分别如图6和图7所示,虽然前几次迭代数据波动较大,但两条曲线最后都已经出现收敛的趋势。将表2中所有数据组成一个解集,按照评分公式再次筛选出其中的综合最优解作为最后的设计方案,即为第9次迭代结果。

图6 车身地板质量迭代曲线

图7 地板材料成本迭代曲线

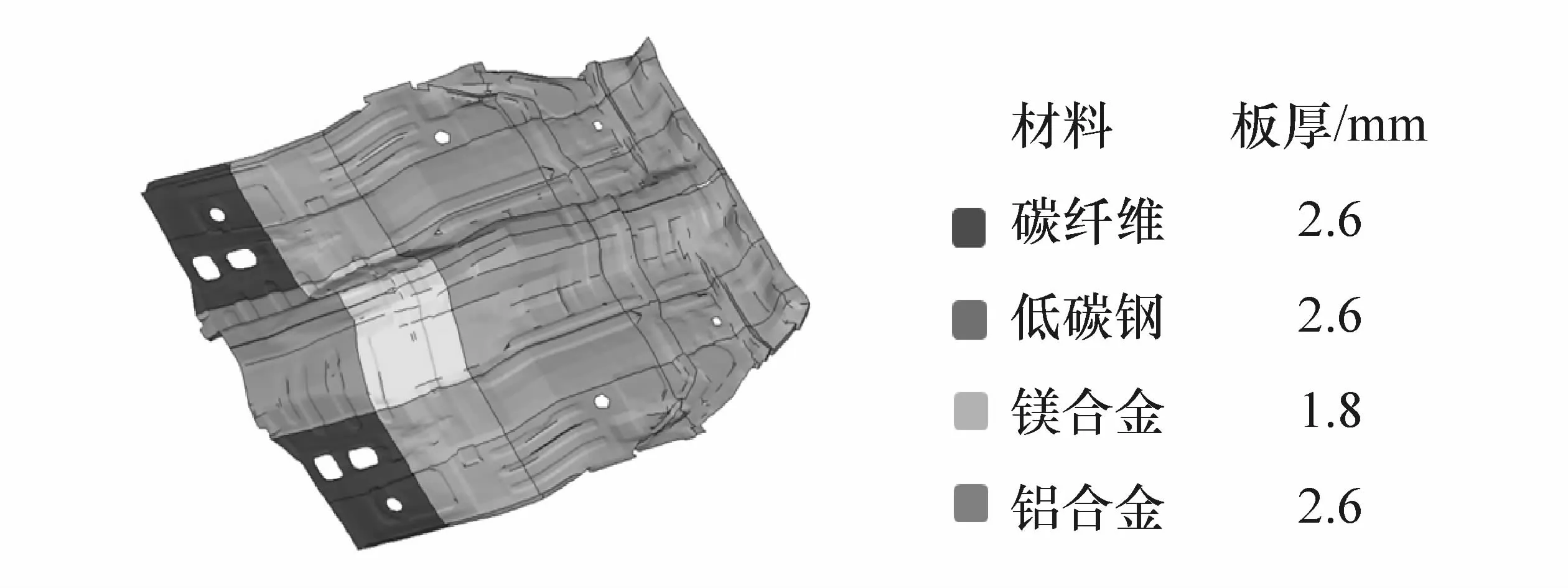

最终的多材料设计方案详细模型及各部件材料厚度如图8所示。

图8 多材料车身地板设计方案

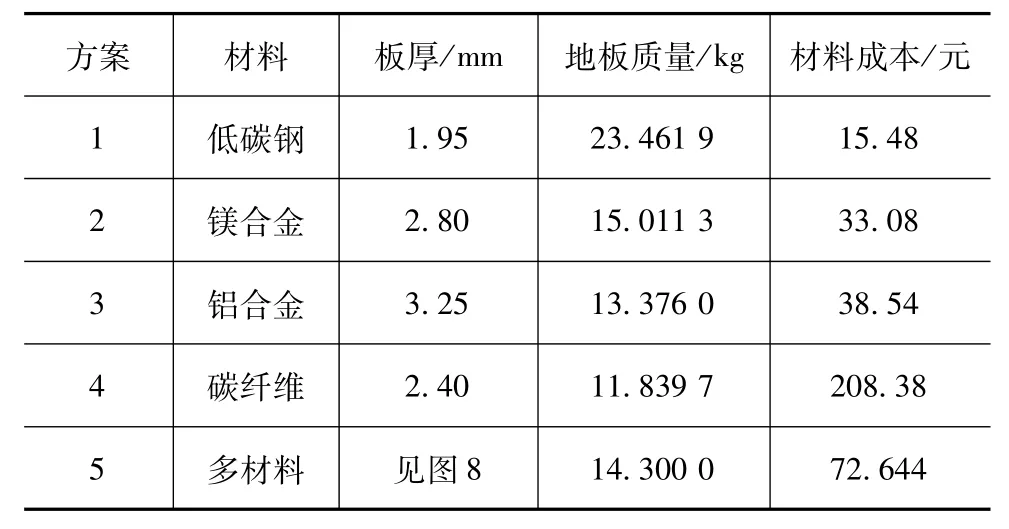

表3将达到初始设计方案弯曲刚度时,各个单一材料设计方案与本文得到的多材料设计方案进行了对比。其中,方案3为全铝车身地板,虽然在该方案中两个目标函数都比多材料方案5要好,但其材料板厚已远远超出优化问题对厚度尺寸的约束,见式(5),因此应属无效设计方案;与方案1和2相比,多材料地板方案成本稍高,但其轻量化效果占优;方案4虽然轻量化效果更好,但其成本远高于多材料地板方案。通过以上分析可以看出,多材料地板方案5并不是绝对意义上的最优解,而是原优化问题Pareto前沿解集中的一个非支配解,得到该非支配解的过程综合考虑了质量和成本两个目标函数,是两个目标函数权重相等情况下的综合最优解,它在适当提高材料成本的情况下比初始设计方案轻量9.161 9 kg。

表3 不同设计方案对比

4 结论

(1)针对多材料车身结构设计问题中既包含拓扑连接变量,又包含板厚、材料变量的问题,提出一种分层迭代的优化流程,解决设计变量之间的耦合难点,最终得到了该优化问题的多材料设计方案。

(2)在每一层的单独优化过程中,使用NSGA-II方法保证了优化的全局性,并通过基于模糊集合理论的评分公式得到了综合考虑各个目标权重的综合最优解。

(3)虽然算例只是一个简单的多材料地板设计问题,但该优化流程对于车身中其他需考虑装配优化问题的部件设计同样适用,具有广泛的应用领域。

由于目前多材料车身生产制造技术还不完善,并且具有很大的不确定性,因此本文的优化方法中对很多复杂过程进行了简化,如复合材料和连接方式仿真较粗糙,没有包括连接成本等,但这些问题不影响方法的有效性和通用性。此外,本文的优化流程暂时只考虑了车身结构的弯扭工况和模态分析工况,并不能完全体现新型轻质材料的全部优点,如铝合金良好的吸能特性、碳纤维的超高抗拉强度等。因此,在接下来的研究中一方面将进一步完善优化方法和流程,另一方面将加入碰撞等非线性分析工况。