磨辊装配方法的经验与磨辊装置设计优化

罗杨辉

(株洲醴陵旗滨玻璃有限公司,湖南株洲 412200)

0 引言

雷蒙磨是一种非常重要的粉碎设备,在采矿行业、钛白粉行业以及石灰、水泥等领域都有非常重要的应用。雷蒙磨粉碎物料具有产量大、耗能低、物料粒度均匀、粗粒子少等优点。目前的雷蒙磨根据结构分类有雷蒙磨粉机(摆式磨)、悬辊磨粉机、梯形磨粉机和欧版磨粉机,根据磨辊数量分类有3R、4R、5R、6R 磨粉机。

雷蒙磨粉机(摆式磨)属于第一代雷蒙磨,是世界范围内工业磨粉设备的鼻祖,也是目前应用最为广泛的粉碎设备之一。结合多年的实践经验和理论知识,讨论和介绍4R 和5R 雷蒙磨粉机的磨辊装置的装配和设计改进问题。

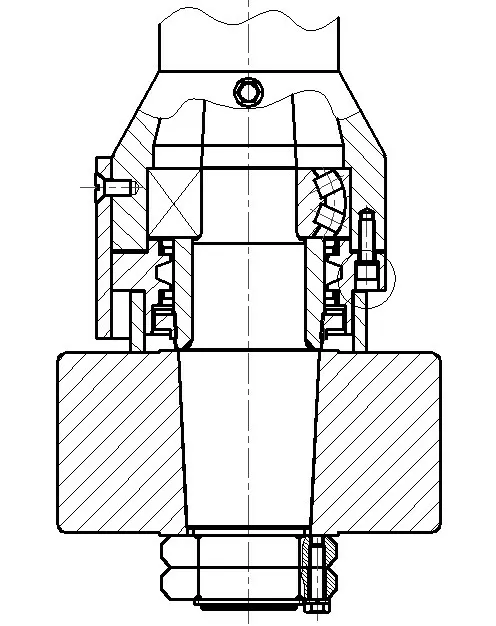

1 磨辊装置的基本结构

雷蒙磨磨辊装置主要由磨辊、磨辊轴、磨辊套、轴承等零部件组成(图1)。其中,轴承、油封、套筒、磨辊等零件属于主要的易损件,尤其是轴承和油封属于最容易损坏的零部件。然而,每次检修更换轴承的工作量相当大,需要将所有零部件全部解体,才能进行轴承的拆装工作,非常耗时耗力,特别是磨辊与磨辊轴的拆卸有时会非常困难。某台断轴的磨辊装置为了拆卸上面的磨辊,使用多种人工方法都未能拆卸,最后使用液压机床施加500 t 以上的力才将磨辊与磨辊轴拆卸开。

图1 雷蒙磨磨辊装置结构

2 磨辊装置的常规拆装步骤

以图1 为例,磨辊装置的常规拆卸步骤是先拆除底部的压紧螺母1、压紧螺母2,然后拆除磨辊、衬套和螺钉1,由上往下依次拆除顶部压盖、压紧螺母3、顶部轴承、磨辊套、底部轴承等零件。其装配顺序与此相反。然而,在实际的生产运行和设备维修中,只要零部件选材得当,操作得当,磨辊和磨辊轴的损坏几率比较小,磨辊装置中上、下轴承的寿命远低于磨辊和磨辊轴。所以,经常出现为了更换轴承不得不拆装磨辊的情况,此部分工作通常占整个维修工作量的30%以上,浪费人力物力,严重影响检修效率。

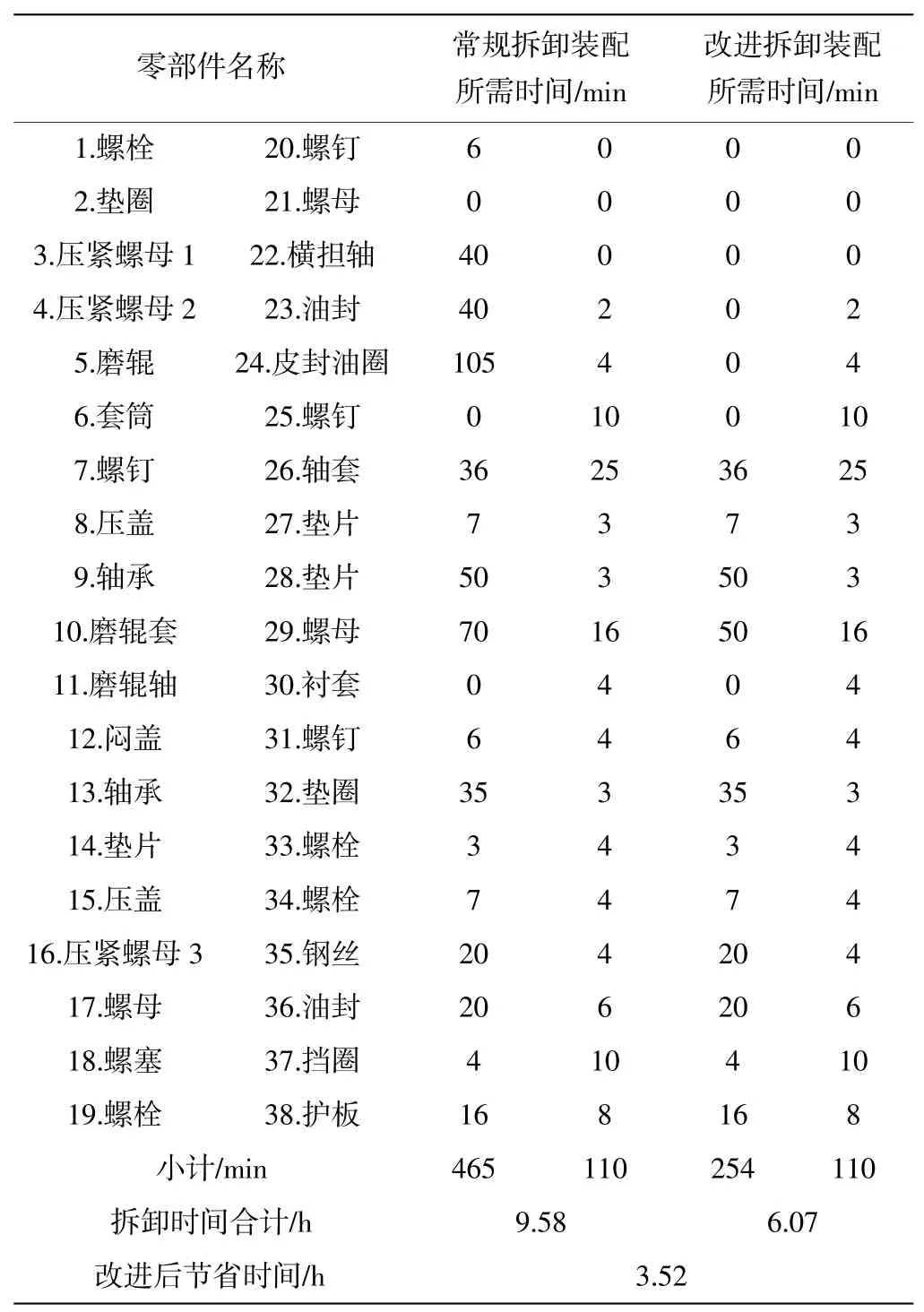

统计2018 年1 月至2018 年12 月的磨辊装置维修时间(表1),各项数据是全年维修量时间的统计平均值,统计次数为45次。经统计的4 台磨机,平均每台磨机每月检修1 个磨辊装置。根据统计时间计算,改进装配后,表1 中3、4、5 项可以不用拆卸安装,可节省的平均维修时间为9.58-6.4=3.18 h,维修效率提升3.18衣9.5833%。

3 影响拆装难度的设计缺陷

磨辊装置个别零件设计不合理,造成重复拆装磨辊的额外工作。按图1 所示,零件衬套、磨辊套和压盖的设计不合理,造成零件螺钉1 的拆装正好被衬套挡住了内六角扳手的位置。从图1 右侧的局部放大图可明显看出这一设计缺陷。

4 经实践证明可行的改进方案

经过实际生产和维修工作中的经验摸索,在装配磨辊装置时取消了零件衬套的安装,并将装了衬套的磨辊装置和没有装衬套的磨辊装置安装在同一台雷蒙磨中,在相同的工作环境中对比其使用寿命。结果证实,取消零件衬套,对磨辊轴承的寿命没有明显的影响。但是,取消衬套的安装后,磨辊装置的维修装配工作量就减少了30%以上,因为只需要拆装图1 所示磨辊以上的零部件就可以进行更换轴承的操作了。

通过在磨辊顶面焊接记号的方式,对安装有零件衬套的磨辊装置和没有安装该零件的磨辊装置进行对比记录(表2),证实该方案切实可行。

5 制作磨辊套拆装工具

磨辊装置检修工作中,零部件磨辊套的拆卸工作比较费时费力,为了降低劳动强度,提高劳动效率,配做了专用拆卸工具:用=20 mm 的钢板等材料制作一套夹具,利用千斤顶拆卸磨辊套(图2)。此方法可节省磨辊套的拆卸时间达20 min 以上,按表1 统计,总安装时间为6.07 h,平均节省时间3.52 h,装配效率相对提升36.7%。

表1 磨辊装置维修时间统计对比

表2 磨辊装置使用寿命统计表 天

6 磨辊装置的设计优化

根据以上设计缺陷的分析,只要对压盖和磨辊套的设计尺寸进行局部优化,就可以大大降低维修难度。原设计结构(图3)和改进后结构(图4)的区别在于零件磨辊套与压盖的设计,预留出了螺钉的拆卸位置,方便了拆卸螺钉(图5)。经此改进后,磨辊装置的拆卸和装配方案即可节省很多步骤和时间。

图2 专用工具拆卸磨辊套

图3 原设计结构

图4 改进后结构

图5 改进方案装配

7 结论

通过多年的实践经验总结,磨辊装置的装配方法可以改善,以提高维修效率。同时,雷蒙磨的磨辊装置的设计还有继续优化的空间。