现场动平衡技术在设备检修中的应用

薛旭利

(首钢长治钢铁有限公司,山西长治 046031)

1 现场动平衡技术概况

现场动平衡技术是对旋转设备在其工矿相同或转速相近,对主设备不揭盖、不拆卸的情况下,进行振动测试、频谱分析、平衡校验的一种动平衡校验方法。动平衡的基本原理是通过给旋转机械设备特定位置焊接固定配重,通过增加配重质量,临时改变旋转机械设备质量分布位置,测量由质量分布不均引起支撑部位轴承的振动幅值变化和振动相位角。根据影响系数法,由增加配重质量的变化,计算确定出旋转机械设备实际校正的质量及固定位置。

工建公司根据设备检修需要,于2019 年4 月购置了德国SCHENCK 公司生产的现场动平衡仪(SmartBalancer)一台,用于首钢长治钢铁有限公司(以下简称“长钢”)炼钢厂运转一次除尘风机、轧钢厂高速线材吐丝机、TRT 等旋转机械设备的在线动平衡试验,并及时排除了设备振动的故障,有力地保障了生产设备的稳定、顺利运行。

2 旋转设备的故障识别

旋转设备振动监测与诊断是将运行中的设备看成“活”的状态物,对设备的振动参数信息进行采集、处理、分析、预判,确定故障原因并采取合适的修复方法处理。

2.1 旋转设备的故障类型

旋转设备的故障类型很多,如转子不平衡故障、联轴器不对中故障、基础地脚螺丝松动故障、转子或轴存在横向裂纹、支承滑动(滚动)轴承故障、转子与静止件摩擦的故障等。但导致旋转设备振动超高或者持续增高的情况,应该首先考虑动平衡失衡的问题,因为动平衡失衡是旋转设备常见的、多发性故障。

如果旋转设备发生联轴器不对中、基础地脚螺丝松动和转子或轴存在横向裂纹、支承滑动(滚动)轴承故障等隐患问题引起机械设备振动时,无法采取现场动平衡技术消除设备振动隐患,而需要通过其他方式解决处理。所以在生产现场对旋转设备进行动平衡校验时,要通过频谱分析方法、相位分析方法结合机械设备故障诊断的经验,判断、识别振动故障的类别,采取对应的措施消除设备隐患。

2.2 现场动平衡仪在旋转设备上的应用

对因动不平衡引起旋转设备振动异常时,频谱及相位变化的特征要点如下:不平衡主要引起基频振动,振动幅值随转速的增大而增大,并在通过临界转速时有峰值出现;不平衡量增大,则引起水平、垂直等径向振幅同时增大,而轴向振幅变化不大;不平衡引起的基频振动分量与转轴相位之间的角度(基频分量的相位)保持不变,水平方向与垂直方向振动相位相差约90。

在故障诊断中,只有熟悉和了解设备的结构原理、工作特性、使用和维修情况、掌握必备的理论知识、积累现场诊断的经验技能,才能够快速判定处理设备故障问题,解决设备故障制约生产的矛盾。

使用在线动平衡仪对旋转设备校验之前,还需要根据旋转设备现场工况条件,准备动平衡所需的物料、选出此次动平衡校验的测量基点、合理的校正平面和动平衡校验时的转速等各项工作。准备合适,才能保证动平衡校验工作省时、省力、高效地完成。

3 现场动平衡的应用

3.1 振动测试及故障诊断

现场动平衡校验的方法是在旋转设备支承位置上用磁电式速度传感器测量振动,光电信号键相传感器测量相位基准和转速。设备按设定转速运转后,可将振动状态信息转换成相应的电量信号,再经过在线动平衡仪测量系统计算、分析,得出校正平面上不平衡量的大小和相位角度,最终得出测量校验结果。

长钢轧钢厂高速线材设备为国产仿摩根五代改进设备,2012 年建成投产运行,设计运行速度为95 m/s,实际稳定总轧速度为81 m/s,主要产品品种为5.5~14 mm 全系列精品线材和中碳钢(30#~60#系列、SWRH42ACB 系列)、高碳预应力钢丝、钢 绞 线(SWRH77BG、SWRH82B 特 等 系 列)、冷 墩 钢(SWRCH22A)、爆破线(BP05)合金焊线等线材产品。该生产线重要成圈设备吐丝机装配为哈尔滨哈飞工业有限责任公司制造的国产仿摩根五代机型(图1),投产后使用有7 年,在吐丝机的日常维护和维修中,吐丝管、吐丝盘、吐丝锥都属于经常更换的易损件,这些部件的更换都可能导致吐丝机整体不平衡现象发生。日常满负荷生产状态下,吐丝管、吐丝盘等部件的磨损、吐丝锥在冷热反复变化的工况下出现变形和外表氧化掉皮等情况,可使吐丝机平衡系统逐渐被破坏,振动逐步增大,并还可能导致支撑轴承出现疲劳破坏。

图1 长钢轧钢厂高线吐丝机现场

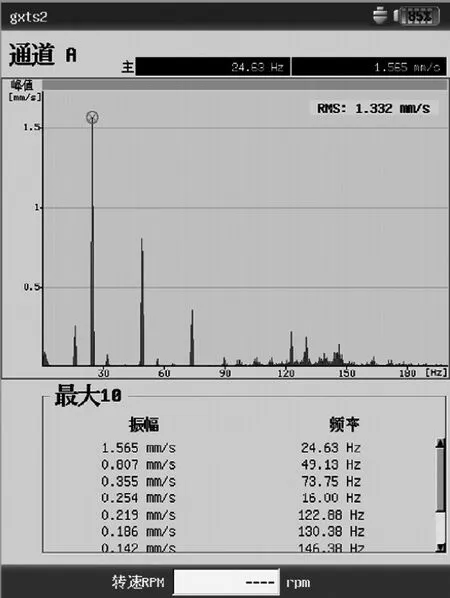

2019 年7 月28 日,将外修后的吐丝机上线使用后,吐丝机振动超出范围,不能满足工艺生产要求。吐丝机在转速为1420 r/min时,在线动平衡仪测量通频振动幅值为12.733 mm/s,超过厂家规定的预警值4.5 mm/s。1 倍频率的振动峰值为17.356 mm/s,在频谱图中占主导地位,并且振动相位稳定(图2)。根据故障诊断经验,先检查吐丝机连接部位及底座地脚螺丝无松动现象,再结合对频谱图的分析,判断是吐丝机更换吐丝管或对吐丝盘面修理后,破坏了吐丝机整体的动平衡效果,导致其在运行中振动幅值变大、振动异常,影响生产运行。因此使用在线动平衡仪对吐丝机进行动平衡校验,排除吐丝机振动故障。

图2 长钢轧钢厂高线吐丝机振动频谱图

3.2 现场动平衡实施

图3 为吐丝机安装示意图。吐丝机结构属于悬臂转子,有两个可以校正的平面,即近端平面和远端平面(吐丝盘面)。查阅相关资料结合动平衡实际经验,在两校正平面上单独做动平衡校验或在两个平面内同时做动平衡校验,都可以减少吐丝机的不平衡量,减小因不平衡引起的振动过大的问题。为简化动平衡流程,节约检修时间,故对吐丝机吐丝盘单面实施动平衡校验,采用磁电式速度传感器测量大端轴承处水平方向径向振动速度,光电信号键相传感器所提供的键相脉冲信号作为振动相位的参考基准。

传动计算:查阅吐丝机装配图纸,得知吐丝机装配输入齿轮轴齿数为63 个,输出齿轮轴齿数为41 个,增速比为1.537。电机转速为920 r/min 时,吐丝机转速为1420 r/min。

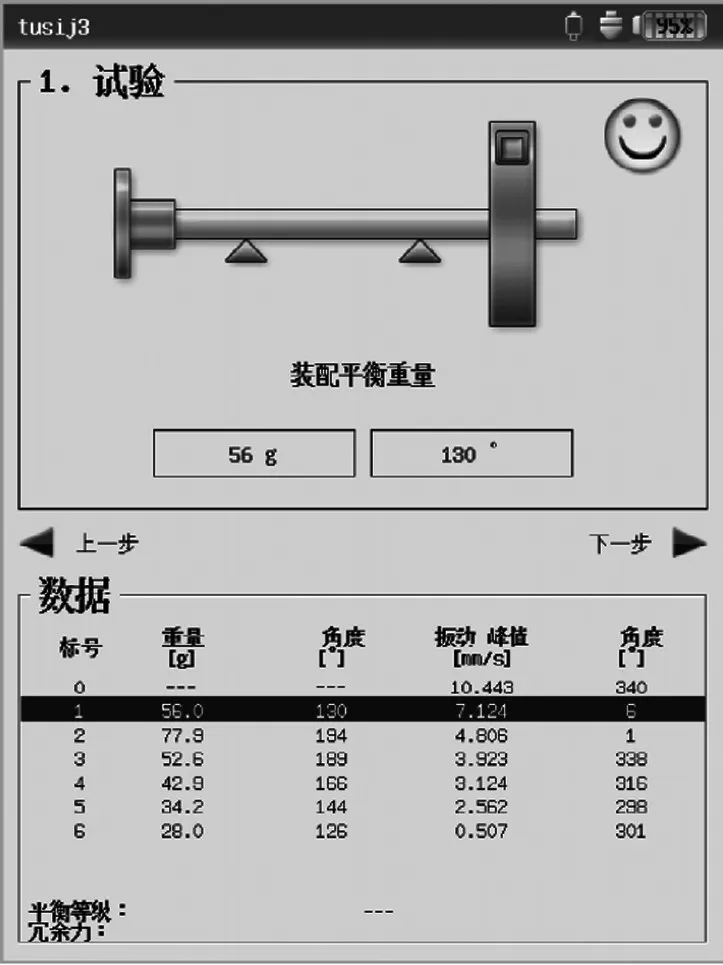

吐丝机的转速为1420 r/min 时测量的初始振动峰值为10.443 mm/s 和振动相位为340(图4)。

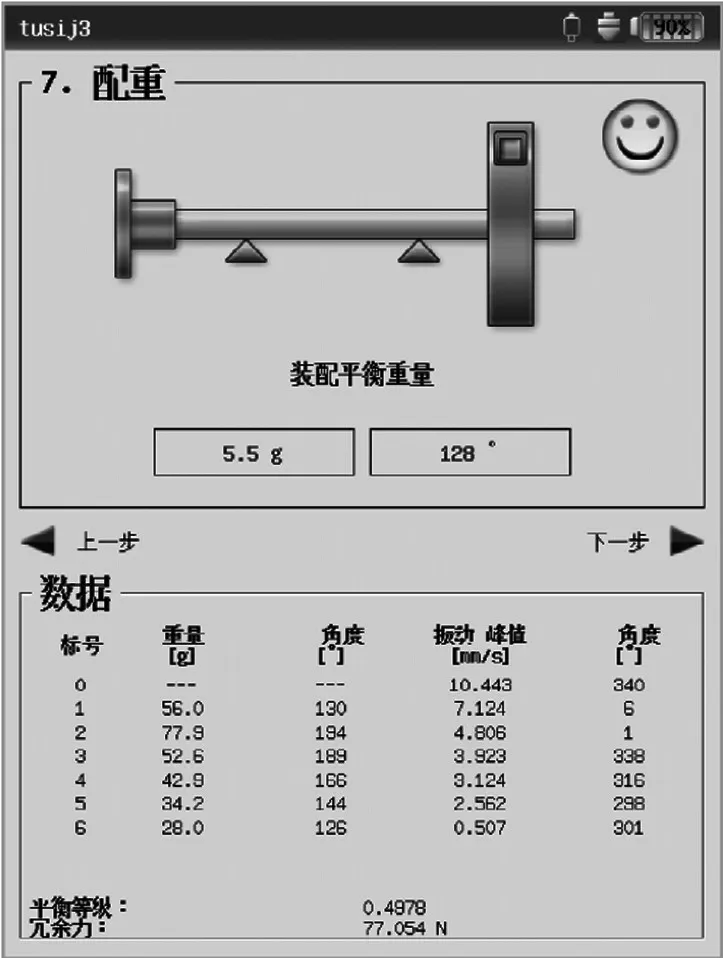

在去除配重的情况下,在线动平衡仪经过几次动平衡校验后,通过数据分析计算出在配重相位128的位置增加5.5 g 配重(图6)。根据现场实际情况,在130位置增加7 g 配重后,重新提高吐丝机转速到1420 r/min,通频振动幅值降至1.332 mm/s,低于4.5 mm/s 厂家设定的预警值,达到使用要求,不再继续进行动平衡校验。

图3 长钢轧钢厂高线吐丝机安装示意

图4 测量吐丝机初始振动峰值和相位

在线动平衡校验后,高线吐丝机的振动频1 倍频的振动值分量明显减小,且振动相位稳定(图7)。

吐丝机运行几年后,会因为各种因素导致吐丝机振动,经过分析排除其他振动原因后,对吐丝机实施在线动平衡校验,能够消除设备振动异常,达到厂家预定值。若均采用返厂维修做动平衡校验或邀请厂家上门做动平衡校验,送修时间长、服务费用高,影响生产的正常运行。

图5 试重后测量吐丝机振动峰值和相位

图6 增加配重后吐丝机振动峰值和相位

图7 校验后吐丝机振动频谱图

利用在线动平衡仪,实现对旋转设备不脱离现场进行动平衡校验这一科学的设备维修技术,能够解决高线吐丝机振动异常问题。实践表明,应积极采用、推广科学科学的维修技术和维修方式,加强设备的现代化管理力度,保证设备技术状况达到最佳、寿命周期内费用降到最低。

4 长钢公司应用案例

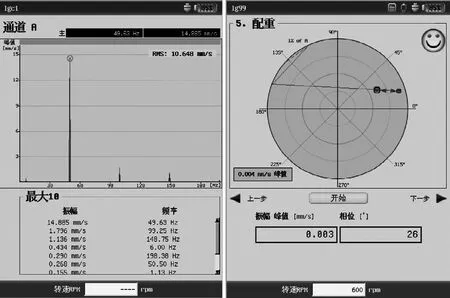

长钢公司炼钢厂运转一次除尘风机是除尘设备的重要设备。2019 年5 月维修人员点检过程中发现1#除尘风机振动异常,振动幅值为10.64 mm/s。根据以往经验,结合设备使用工况条件,分析可能是由叶轮结渣引起的不平衡故障,故使用高压水枪冲洗转子结渣污垢后,采用在线动平衡技术对除尘风机叶轮进行动平衡校验,在线动平衡校验过程中,共加配重711 g,振动幅值降至0.003 mm/s(图8),达到设备运行要求,在线使用时间达1 个月。

动平衡技术还可以应用在对焦化厂卧螺离心机、炼铁厂TRT、热风炉风机等设备上进行动平衡校验。

对在线旋转设备诊断分析是由不平衡原因引起的设备故障,实现动平衡校验排除故障,是一种既能减小人工劳动强度又能缩减检修时间的好方法。

5 结论

设备出现振动故障以后,需要动平衡仪测量转子的振动参数,通过频谱分析、相位分析确认引起转子振动故障的原因,判定由不平衡因素引起的振动时,采取现场动平衡校验可以达到比较满意的效果。如果不经过判断转子故障的类别而盲目地使用动平衡仪对事故转子进行平衡校验,不仅达不到预期效果,而且还有可能导致检修时间的延迟、影响生产运行。

总之,现场动平衡技术在设备检修中的应用很有成效,如炼钢厂除尘风机、高线吐丝机、炼铁TRT 等关键设备,叶轮的承载面极易磨损及粘灰结垢,造成失衡现象。清除结渣污垢后,利用在线动平衡技术分析校验,设备仍然可以长时间地正常运行。

图8 炼钢厂一次除尘风机动平衡实例