基于补气增焓的空气源热泵机组噪声识别及优化

李钟昀, 庄琪, 闫丽俊, 张贺

(青岛海信日立空调系统有限公司,山东青岛266000)

0 引 言

随着节能与环保问题愈发受到重视,作为PM2.5主要来源的北方传统燃煤供热方式愈发难以适应社会发展需求,各地制定了一系列“煤改电”政策加速淘汰燃煤供暖。作为重点推广对象的空气源热泵机组具有高效节能、结构紧凑、便于安装等特点,但市面上的空气源热泵机组低温制热能力较低,限制了其在严寒区域的推广使用,而且运行时噪声普遍较大,特别是安装在商场、办公楼、厂房屋顶时,具有极强穿透力的中低频噪声和振动会沿着建筑结构传递,对室内工作生活环境造成较大干扰,这已成为城市中一类普遍性的噪声污染问题[1-3]。

针对上述背景,我公司拟研发基于补气增焓的空气源热泵机组(28 kW),旨在提升煤改电市场空气源热泵机组的低温制热能力、能效及制冷能效值,以应对煤改电市场、别墅以及中小项目需求,因此对控制噪声水平提出更高的要求。

本文首先介绍了基于补气增焓的空气源热泵机组(28 kW)项目方案设计,然后根据设计的变更点制定了噪声试验方案,针对风机、压缩机单体及整台热泵机组运行时的噪声特性开展了研究,重点阐述了风机噪声、补气管振动、压机四倍频及水模块冷媒流动音等问题的改善优化方案,为类似的噪声与振动问题的解决提供依据和参考,也希望对热泵机组的研发设计工作有一定的帮助。

1 项目方案设计

1.1 室外机设计方案

1)系统。核心部件压缩机采用广日补气增焓压缩机CA65KHDG-D1K2,且增加相应的补气回路,补气板式换热器采用丹佛斯16片板式换热器,取消油分离器、高压储液器、低压传感器,增加低压开关。2)电控。针对煤改电市场昆虫进入基板,导致基板短路烧毁问题,基板增加防瓢虫、椿虫结构设计;同时为提升机组能效,采用双直流电动机。3)软件。增加补气控制。4)结构。外形尺寸为1650 mm×1100 mm×390 mm(高×宽×厚),因匹配板式换热器,中隔板增加固定孔。

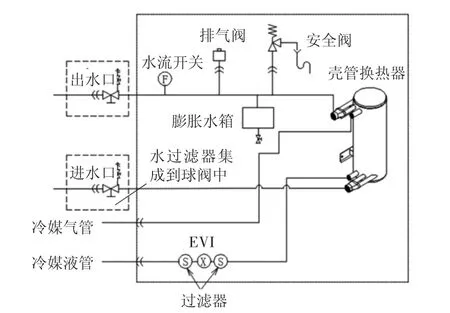

1.2 水模块设计方案

1)结构。采用立式框体结构,外形尺寸为890 mm×520 mm×320 mm(高×宽×厚)。2)系统。换热器为符合市场需求,采用防冻能力更强的壳管换热器,内置膨胀水箱(不小于10 L)、排气阀、安全阀、水流开关、线控器;辅助电加热、水泵、水过滤器均采用外置方式;为保证制冷能效,采用电子膨胀阀节流。3)电控。增加水泵用外部继电器和保险丝。4)线控器。采用煤改电专用线控器,并对其功能进行设计,加入一键电辅、一键hotstart控制。

室外机和水模块系统循环图分别如图1、图2所示。

图1 室外机系统循环图

图2 水模块系统循环图

2 噪声试验方案设计

根据项目设计方案,室外机风机和压缩机均是新引进设备,而机组主要噪声源即为风机和压缩机,因此室外机重点进行风机单体、压机单体以及整机噪声测试。水模块采用壳管换热器,且通过电子膨胀阀节流,因此重点关注冷媒音和传递音。本项目噪声试验方案参照国标《GB/T 25127.2-2010低环境温度空气源热泵(冷水)机组 第2部分:户用及类似用途的热泵(冷水)机组设计》。

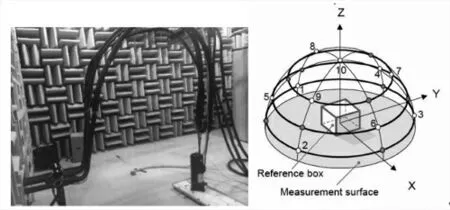

噪声测试在半消音试验室进行,采用LMS声振测试系统,如图3所示。该系统由安装LMS Test Lab软件的测试笔记本、LMS SCADAS数采前端、1/2 in传声器、PCB三轴加速度传感器、传输线缆和传声器支架组成,集成了数据采集、数据信号处理、结构模态与声学试验等功能。

1)风机单体噪声。室外机结构采用成熟的框体,因此风机单体噪声测试主要关注各风机挡位运转时新电动机与框体风道流场的匹配程度。连接调速工装,根据风机转速表手动调节转速,使上下风机按照规定转速稳定运转(压缩机不运转)。根据《JB/T 4330-1999》附录C的规定测试各个风机挡位运转下的噪声情况,测点位置如图4所示。由于框体高度为1650 mm>1000 mm,麦克风测点高度为1.5 m。4个测点的平均声压级计算公式为

图3 LMS声振测试系统

2)压机单体噪声。根据国标《GB/T 15765-2014房间空气调节器用全封闭型电动机-压缩机》要求,将压缩机单体装上自身配用的橡胶垫,放置于半消声试验室的中央位置,压缩机采用非刚性管接入置于半消声试验室外的代用制冷系统,运行工况为吸气温度18.3 ℃,吸气压力为0.995 MPa(蒸发温度为7.2 ℃),排气压力3.358 MPa(冷凝温度为54.4 ℃)。压机单体噪声测试采用半球面十点法,半球面的半径为1 m,测试现场和测点位置如图4、图5所示。

图4 风机噪声测点位置

图5 压机噪声测试现场和测点位置

3)整机噪声。整机噪声测试包括室外机和水模块,噪声测试方法与风机单体噪声一致,即4个麦克风测点距离机组1 m,高度1.5 m,噪声均值取四点声压级能量平均值。室外机测试工况为制热扫频(室外15 ℃,水温36 ℃)、标准、过负荷和除霜。水模块测试工况为标准制冷、标准制热。

3 噪声识别及优化

3.1 风机噪声

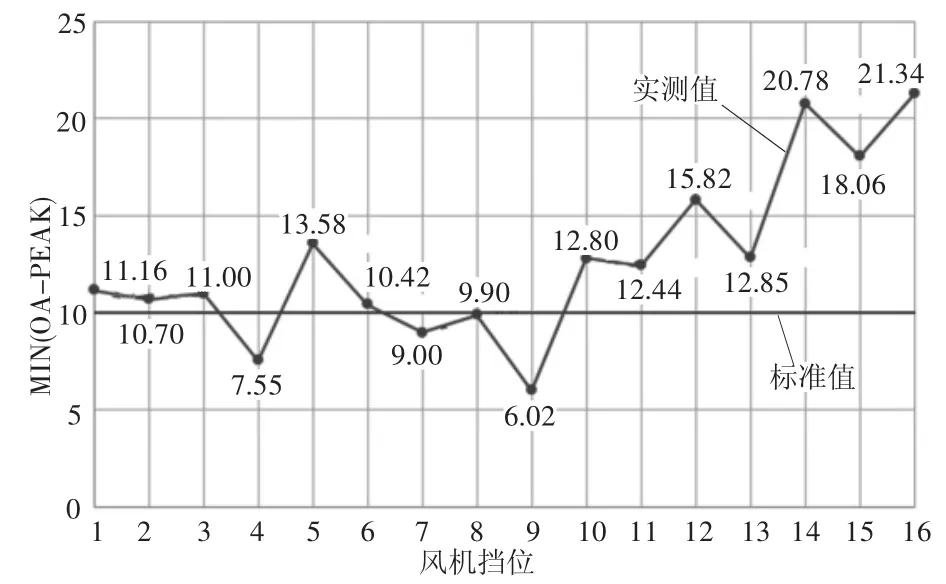

1)试验问题。对风机噪声的判定指标为各个面OAPEAK≥标准值(10),且听感无异常。而实测各个面OAPEAK最小值与标准值的对比如图6所示,从图中可以看出风机4挡和9挡运行时,MIN(OA-PEAK)明显低于标准值。

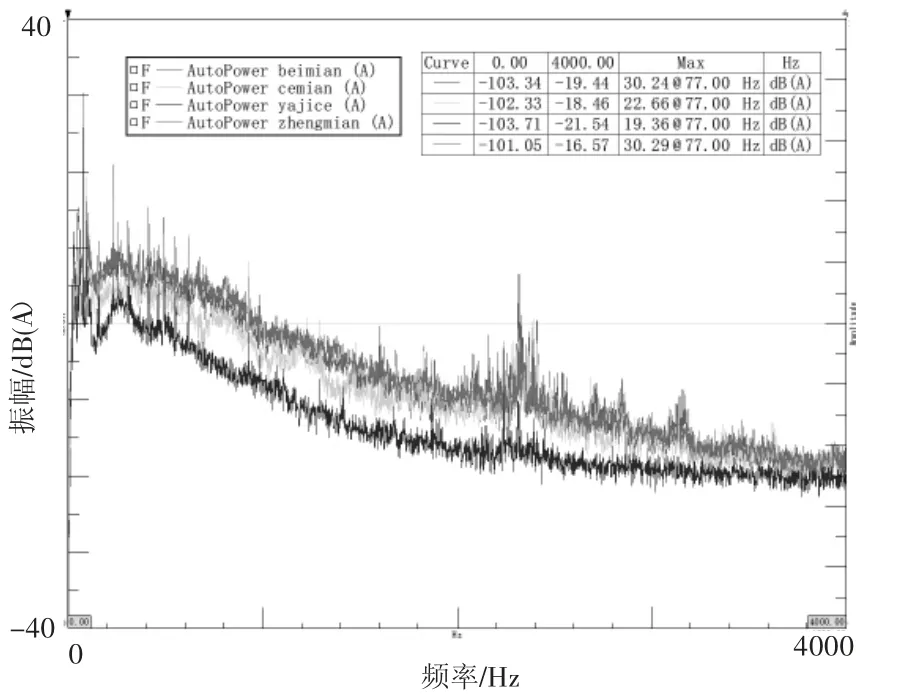

2)问题分析。风机4挡运行时MIN(OA-PEAK)=7.55,考虑到现场听感可接受且该挡位使用频率较低,故不做整改;风机9挡运行时,MIN(OA-PEAK)=6.02,机组有明显的共振嗡嗡声,分析图7所示4个面的FFT频谱可以看出,出现了77 Hz的峰值频率,噪声幅值最大可达30.3 dB(A)。通过对电动机支架进行仿真模态分析,电动机支架在80 Hz存在一阶模态固有频率,转速倍频与该固有频率接近,导致共振产生。

图6 实测各个面OA-PEAK最小值与标准值对比

图7 风机9挡运行时4个面的FFT频谱

3)解决对策。在不影响能力的前提下,将9挡转速由306 r/min微调整为290 r/min后,避开电动机支架固有频率,嗡嗡声消失,噪声可接受。

3.2 补气管振动

1)试验问题。整机制热扫频时发现,机组运转时,补气管振动剧烈,压缩机倍频幅值高,特别是高频90 Hz以上运行时,幅值最大到60 dB(A)以上。

2)问题分析。管路的激励源可以分为结构激励和流体激励。结构激励是通过结构直接传递,比如补气管和压缩机刚性连接,导致振动直接传递到补气管路。流体激励是当雷诺数达到临界限值(一般Re≥2000),冷媒以湍流的形式流动产生压力脉动,激励管路振动[3]。补气管振动剧烈一方面是因为管路与激励源刚性连接,另一方面是因为压力脉动。

3)解决对策。考虑优化补气管路管型,并增加扩张式消音器以形成缓冲腔来减弱压力脉动的影响,降低振动。补气管路走向的优化主要尝试增加柔性设计,采用U形弯设计以增加管路的弹性,改变管路固有频率,减小管路的振动位移。对重新设计的管路采用动力学响应分析,通过对管路模拟压缩机激振源,施加一倍和二倍频激励,确认管路的振动情况,以优化设计出振动相对较小的管路走向。

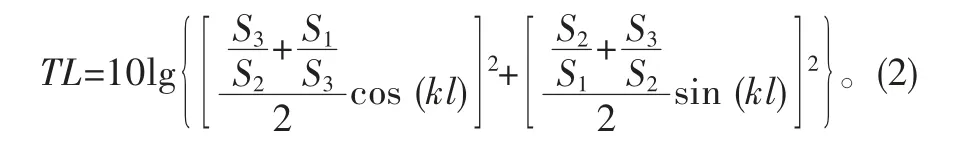

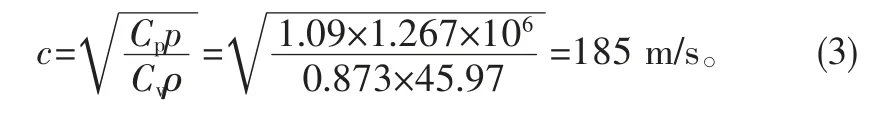

扩张式消音器主要参数是消音器的长度l、进口直径D1、扩张腔直径D2和出口管径D3,考虑到消音器进口管路连接板式换热器,应尽可能保持柔性以减小振动,D1为9.7 mm。而出口管路连接压缩机,考虑到支撑作用,D3为12.7 mm。进出口直径不同的消音器消音量计算公式为

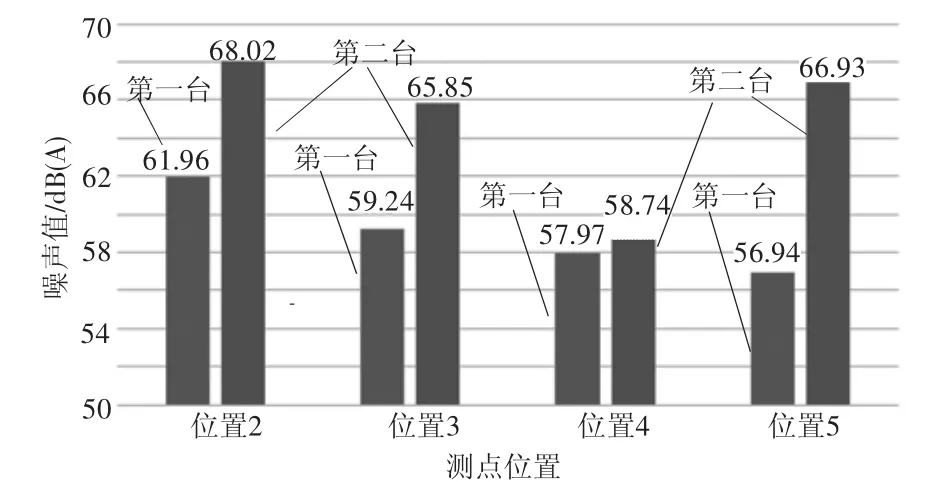

根据流体力学,查表制冷剂R410A热力计算物理性质参数表可得:定压比热为CP=1.267 kJ/(kg·℃),定容比热为CV=0.873 kJ/(kg·℃),制冷剂的密度为ρ=45.97 kg/m3。补气的绝对压力为P=1.3×Ps=1.09 MPa,声音在冷媒中的传播速度c为

通过测量发现补气管脉动频率主要为压机倍频(150~400 Hz),为确保对脉动频率的消音量,最大消音频率按照300 Hz计算,消音器的长度l为

图8 消音曲线对比

图9 消音器参数

根据我公司现有消音器通用化尺寸要求,选定消音器长度l为100 mm,通过Matlab分别仿真计算D2为40 mm、50 mm和60 mm的消音曲线,如图8所示。结合室外机内部安装空间和消音量,选定D2为50 mm。为了消除图中所示的1000 Hz等奇数倍通过频率,插入长度为扩张部分长度1/2的内插管。消音器详细尺寸参数如图9所示。

综合上述整改方案后,优化前后的补气管路走向对比如图10所示。整机制热扫频验证,压机高频运转,倍频音明显改善,以压机95 Hz运转为例,整改前后各个面噪声1/3倍频程对比如图11所示。从图中可以看出正面OA值降了2.4 dB(A),主要影响听感的二倍频幅值降了17 dB(A);压机面OA 值 降 了1.3 dB(A),二倍频幅值降了9.3 dB(A);背面OA值降了5.4 dB (A),二倍频幅值降了13.8 dB (A);侧面OA 值降了4.8 dB(A),二倍频幅值降了18.3 dB(A)。

图10 优化前后的补气管路走向对比

图11 整改前后各个面噪声1/3倍频程对比

3.3 压机四倍频

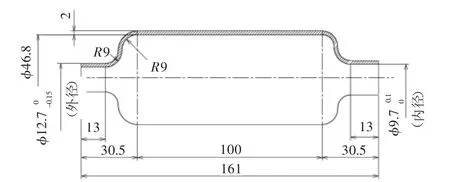

1)试验问题。两台整机噪声的一致性较差,第一台整改合格后,验证第二台整机,85 Hz以上高频运转,压机四倍频明显高于第一台,差值普遍在6~7 dB(A),噪声不可接受。

2)问题分析。在第二台整机管路上尝试紧固管路降低振动,压机四倍频并没有明显改善,初步怀疑是第二台压机单体不良。首先将第一台整机的压机换到第二台整机上,压机四倍频明显减小。然后对两台压机单体在压机试验台上进行噪声测试,测点位置为图5的测点2~5。压机90 Hz运转时,两台压机四倍频362 Hz噪声幅值对比如图12所示,差值最大的测点能相差10 dB(A),确认根源为第二台压机单体不良。

图12 两台压机四倍频362 Hz噪声幅值对比

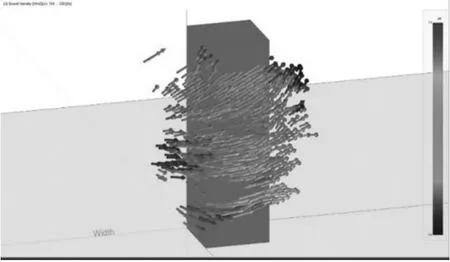

3)解决对策。对单体不良的第二台压机通过声学刷LMS SoundBrush进行声源定位,锁定压机四倍频声源为电动机和底部油池处,如图13所示。与压缩机厂家沟通后,厂家以此为方向进行排查,发现在小批制作时手工压入吸油管的工艺不稳定,将生产工艺改为设备压入,工艺稳定性较好,持续抽检关注压机四倍频的稳定性,噪声保持较好。我公司对批量生产的压机进行单体和整机噪声抽检验证,未出现异常。

3.4 水模块冷媒音

1)试验问题。标准制冷和标准制热运转时,水模块冷媒音较大,导致实测噪声值不满足产品设计输入噪声值要求。

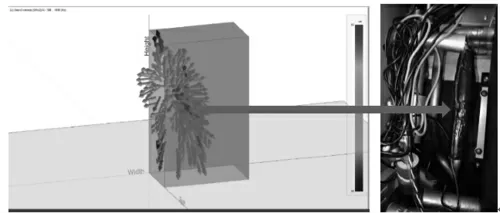

2)问题分析。冷媒音一般是压力损失导致,容易发生在压力急剧变化的位置。针对冷媒音问题,可以采用在声源部位表面粘贴阻尼块,使声源部位的振动能量转换为热能耗散,从而降低冷媒音。由于冷媒音遍及整个水模块管路,机械故障听诊器无法锁定声源,因此使用声学刷LMS SoundBrush对水模块的冷媒音进行声源定位,锁定声源位置为电子膨胀阀附近,如图14所示。

图13 压机四倍频声源定位结果

图14 水模块冷媒音声源定位结果及阻尼块包裹位置

3)解决对策。考虑到线体工艺包裹方式的可操作性,主要对电子膨胀阀阀前的管路包裹阻尼块,如图14所示。阻尼块包裹后,标准制冷和标准制热的冷媒音有所改善,实测噪声值均满足产品设计输入噪声值要求,以标准制热为例,阻尼块包裹前后的噪声对比如图15所示。从图中可以看出,整改后正面OA值降了1.5 dB(A),壳管面OA值降了3 dB(A),背面OA值降了3 dB(A),侧面OA值降了1.8 dB(A)。

4 结 语

图15 标准制热工况阻尼块包裹前后各个面噪声对比

本文主要总结了基于补气增焓的空气源热泵机组研发过程中出现的典型噪声问题,通过理论分析、仿真计算和试验验证,重点介绍了风机噪声、补气管振动、压机四倍频以及水模块冷媒流动音的振动噪声特性和解决对策,为类似噪声与振动问题的解决提供依据和参考。本文的主要研究结论如下:1)针对成熟风道流场变更电动机后出现的风噪,适当调整转速点避让电动机支架固有频率,可以有效减小共振音;2)针对补气管振动问题,优化补气管路管型,并增加扩张式消音器以形成缓冲腔可以有效减弱压力脉动的影响,降低振动和噪声;3)针对压机四倍频问题,通过声源定位锁定声源为油池吸油管工艺不良,改良工艺可以有效降低压机四倍频;4)针对水模块冷媒音问题,通过声源定位锁定声源为电子膨胀阀附近,声源位置附近包裹阻尼块,将振动能量转换为热能耗散,可以有效改善冷媒音。