管桩端板毛坯压焊机构设计与力学分析

金嘉琦, 李凝

(沈阳工业大学 机械工程学院,沈阳110870)

0 引 言

管桩用端板是预应力水泥管道的主要零部件,国内日常需求量非常大。目前,国内桩生产的公司已经达到约500多家,与管桩生产配套的端板生产企业也不断增加,直到2011年年底,我国管桩用端板的生产公司已经接近70家[1]。在管道工程的应用中,法兰主要是用来连接管道的。管桩端板分为法兰板和法兰盘两种,都是用以连接设备的配件使用,其实际作用就是可以使设备更稳固、可靠。管桩端板毛坯件的生产基本上是应用连续轧制、卷曲螺旋成型、切割分片等具有高效率的方法生产,它的翘曲切口焊接方式极为麻烦。现如今国内很多公司使用手工焊接的传统方法来生产管桩用端板,很难在满足批量生产的要求同时又满足质量的要求[2]。焊接成型后的管桩端板毛坯件还需在数控立式车床上进行车削加工。由于用量很大,而现在绝大多数企业端板的生产均为人工上下料,其劳动强度大,作业环境差[3]。为了提高生产效率,需设计一自动化生产线,由于需要自动压焊动作,所以毛坯件的压力分析就显得极为重要,并且需要求得压焊机构压力缸输出的力为多少,并对管桩端板毛坯件进行静力学分析。

1 压焊机构的设计

1.1 管桩端板压焊工作分析

管桩端板分为法兰板和法兰盘两种,都是用以连接设备的配件使用,其实际作用就是可以使设备更稳固,可靠。管桩用端板毛坯件在实际应用过程中的外径尺寸D一般在400 ~600 mm 之间,相应的内径尺寸d的范围为210~330 mm,工件厚度H 大 约 为14 ~25 mm。焊接前采用锯床加工,锯条规格为411.32/3N,焊缝宽度L为3 mm,焊接前工件开口处上下高度h 为15~18 mm。一般切口尺寸大小不一,通常焊缝约为直线型走向[4],如图1、图2所示。

图1 端板焊缝图

图2 端板翘曲图

管桩端板压焊过程是由机械手在上料工位完成后夹取并移动到压焊工位,放开工件后,工件靠自身重力与平台保持固定,根据PLC自动设置节拍,机械手离开后,压力缸开始进行下压动作。下压后焊枪由电动缸驱动伸出开始进行焊接动作。工作流程如图3所示。

1.2 压焊机构建模

图3 压焊流程图

由工况分析得知毛坯压焊机构需要带有压力装置,所以在初步建立模型时可模拟出液压缸大概位置及考虑到整个机构大概位置分布。整个机构上板长和宽分别为1000 mm、610 mm,板厚为25 mm。上板与下板距离为600 mm。下板主要尺寸为长1295 mm、宽1000 mm、高48 mm。分别添加凸台以便装配驱动机和工件定位。四底脚呈圆柱体状,结构性稳定。

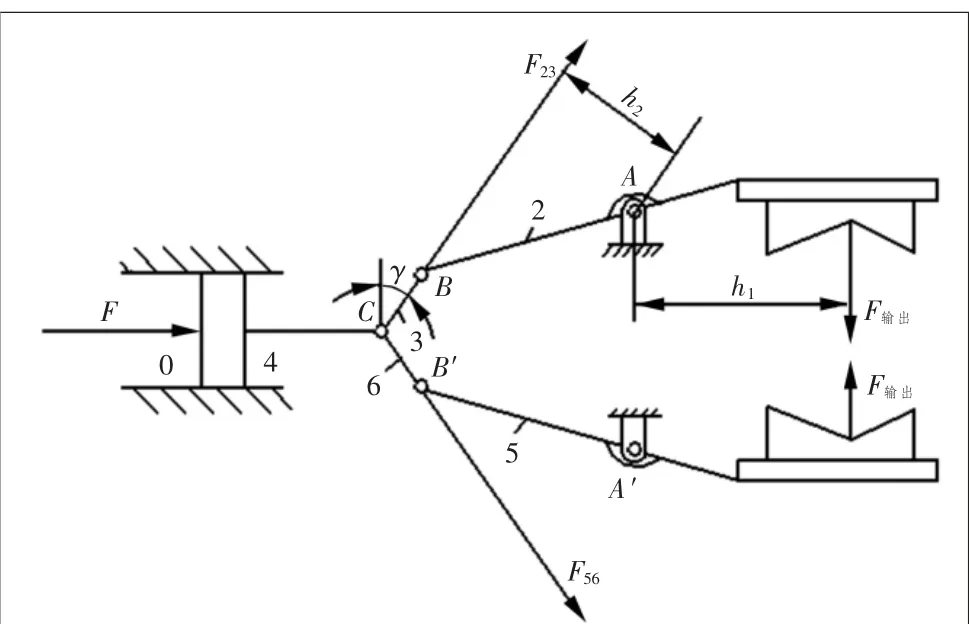

在初步的压焊机构建模基础上添加其他所需零件,导入焊枪驱动电动机的模型,并模拟出焊枪。然后导入作为夹取和定位用的机械手,机械手夹取手部受力示意图如图4所示。

图4 机械手受力图

由受力图可得,在C点,由平衡方程可得

式中:F为驱动力;F23为杆2作用在杆3上的力。

由A点的平衡方程得

一般取F23约为4~6,F56与F23同理,由此可得

通过以上计算可知,这类机械手的最大一个优势是机构过死点位置时会产生自锁现象,这样就可以充分满足夹紧力。将机械手和焊枪装配到一起并添加管桩端板毛坯件则得到焊接过程,如图5所示。

图5 压焊机构示意图

其中液压缸头部采用圆柱体施加压力使接触面尽量扩大防止压强过大导致工件损坏,液压缸位置要偏于中心,既方便给管桩端板毛坯件施加压力,又可以给焊枪留出足够位置以便焊枪焊接。

压力缸施压圆柱面受压面积可由式(3)得出:

所以S=3.14×1600=5024 mm2。经过几次计算后得知选择此尺寸管桩端板毛坯件受力比较均匀。管桩端板毛坯受力表面不应过小,容易超过管桩端板毛坯件的屈服极限,使管桩端板毛坯件发生不可恢复的塑性变形,由于没有超过其极限强度,毛坯件不会发生崩坏,毛坯材料为Q235钢,其极限强度σb规定在373~461 MPa,但由于发生了塑性变形也被视为是失效的,Q235屈服极限在216~235 MPa之间。圆柱面也没必要过于大,因为超过毛坯件表面后对毛坯件受力影响不是很大,这样既浪费材料又增加了工作量。

2 管桩端板毛坯力学分析

2.1 管桩端板毛坯件受力分析

管桩端板毛坯焊接时压力缸下压过程共分为三个步骤:第一步为压力缸圆柱刚与毛坯件接触,此时管桩端板毛坯件不受任何压力且无任何变形,当压力机继续施压时进入第二个阶段(即管桩端板毛坯件受压力并且为弹性压缩变形阶段),管桩端板毛坯件在压力缸的压力作用下受到压缩, 并且随着管桩端板毛坯的变形越大其弹性力越大。在一般情况下,管桩端板毛坯件只受压力缸所施加的压力,所以此过程中管桩端板毛坯件并无转动现象发生。第三阶段为管桩端板毛坯类似弹簧完全压缩的情况,此时弹性变形量达到最大值,管桩端板毛坯部分下表面与凸台发生紧密接触。

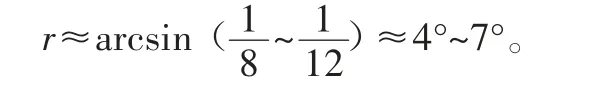

由于管桩端板毛坯受压力形式与矩形弹簧受压形式高度类似,这里可将管桩端板毛坯件看做工作圈数为1的矩形弹簧受压力,其中弹簧切应力τ计算公式及变形量F的计算公式为弹簧设计的原始公式即:

式中:n为工作圈数;P为弹簧轴向负荷,N;D2为弹簧中径,mm;G为切变模量,MPa;Ip为极惯性矩,mm4。

因为管桩端板毛坯其横截面为矩形,在发生变形后截面已不再继续为平面,这种现象称为翘曲现象,所以不适合平面假设,故需要应用弹性力学的知识来求解[5],所以经过推导后的最大切应力和变形量公式分别为:

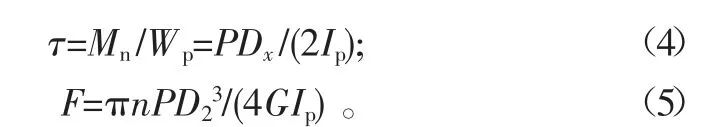

式中,γ和β计算方法可由式(8)、式(9)计算得出:

式中:a为管桩端板毛坯截面的长;b为管桩端板毛坯件截面的宽。

为了求极限值所取尺寸较大,在这里我们取管桩端板毛坯件外径为500 mm,内径为300 mm,厚度为25 mm,因为一般翘曲高度为15 mm,所以位移量F取15 mm,其中n即为1,管桩端板毛坯切变模量为80 GPa,经过计算后得出所需压力P约为11 511.54 N,最大切应力τ为151.77 MPa。经查阅文献得知Q235钢许用剪切应力为0.8倍的屈服极限所以计算后约为180 MPa,故毛坯件在受压力为P 时,不会被剪坏。

2.2 有限元模型的建立

管桩端板毛坯件模型的分析中可以应用接触单元分析,这样能非常准确地求解变形和应力之间的关系。弹性力学作为有限元静力学分析的理论基础, 其本质是固体力学, 但是弹性力学更优于材料力学的原因是研究对象的普遍性, 由于方法和结果都具有更高的可信度和可靠度,使其成为广泛应用的分析方法[6]。随着计算机科学与技术的迅猛发展,有限元法已成为计算机辅助设计和计算机辅助制造的重要组成部分。ANSYS 既含有简单的线性分析功能又可以处理复杂的非线性分析,这使得它成为一个功能强大的软件,并被使用在各个领域,比如结构的设计和分析,以及零件的分析和方法的优化[7]。

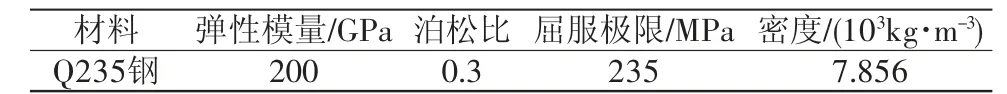

本文采用ANSYS Workbench有限元模拟软件对管桩端板毛坯件进行受力仿真,在SolidWorks中建立外径尺寸为500 mm,内径尺寸300 mm,工件厚度为25 mm,开口高度15 mm的毛坯件三维模型,添加底面凸台后另存为“x_t”文件,然后将此文件无偏差的导入到ANSYS Workbench中添加毛坯件材料属性如表1所示。

表1 管桩端板毛坯材料属性

本文中由于不考虑受重力以外的受力和变形的情况,并且为了使仿真更加贴近实际得出的结果更为可靠,在仿真实验中对模型单元划分处理使用的是SOLID92号实体单元。SOLID92单元是四面体单元,共有10个节点[8]。此单元不但在模拟曲面边界的方向上具有很好优势,而且又因为节点数少,可以节省大量的系统资源,有效地减少计算时间增加仿真的真实性和可信赖性,即使计算结果产生误差也是非常微小并且在误差允许的范围之内,可以忽略不计。

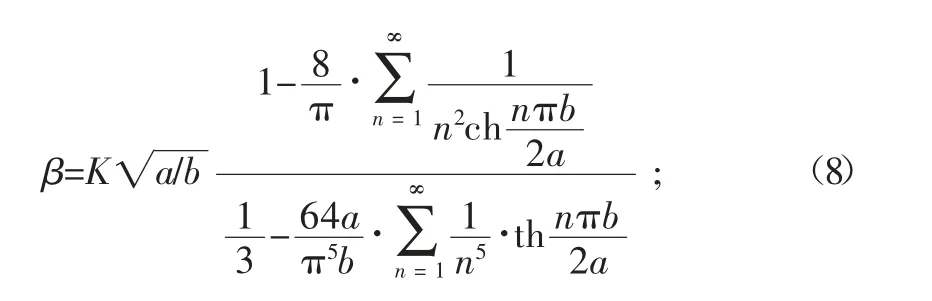

对管桩端板毛坯件进行网格划分。网格划分越密集计算精度越高,但网格尺寸到达一定程度后分析结果发生的改变微小,而且由于计算机系统限制,考虑计算资源大小,本次仿真选用网格尺寸大小为5 mm,共含有31 698个单元,产生了75 490个节点,网格过渡平滑,无畸变网格,网格质量较高,满足数值计算模型的要求。其中包括了含凸台在内的网格划分,划分后如图6所示,其中含有工件划分网格后的剖切视图,可清晰看出网格单元与SOL92模型视图基本一致。

图6 网格划分

2.3 施加载荷与边界条件

由于工件受压只为上部压力缸所给,故工件受力只有一个压力,但由于压力我们未知,即所求的毛坯件压平的力。毛坯件翘曲高度一般是15 mm,所以这里我们应用ANSYS Workbench中施加强制位移的方法将受压表面向下施加15 mm的位移,然后将施加的位移转换为所受的压力。

工件受压时由于自身下表面与平台的摩擦使其产生固定,为了让管桩端板毛坯件受压时仿真效果更加明显和可靠,在仿真分析中添加了压焊机构中的凸台和零件间的接触,ANSYS Workbench中接触方式共有5种:绑定接触(Bonded)、不分离接触(No Separation)、无摩擦接触(Frictionless)、粗糙度接触(Rough)、摩擦接触(Frictional)。因为管桩端板毛坯受压时切向不会发生位移,法向也不会发生渗透所以为了节省电脑资源这里选用绑定接触,无相对位移,接触面共用节点。然后在凸台的底面添加固定约束使两个零件固定。

图7(b)中黄色部分为压力缸向下施加力的范围,图7(c)中垫台底部紫色部分为施加的固定载荷面,在ANSYS Workbench软件中将力与位移相互转换,让黄色受力部分(实际为翘曲)与另一端接近水平即视为压平,其中模拟高度为15 mm,在ANSYS Workbench中分析后,可以将这15 mm位移量转换为管桩端板毛坯件实际所受的压力。

图7 边界条件的设定

2.4 结果分析

经过ANSYS Workbench计算分析后,得出管桩端板毛坯翘曲部分压平所需要的力为11 548 N,理论计算结果为11 511.54 N,与毛坯力学理论计算有些许偏差,但由于仿真中接触条件和模型的理想化建立及一些不可避免的条件误差存在,所导致的结果误差是可忽略的。由图8看出,管桩端板毛坯翘曲处位移变形量约为15.29 mm,实际需要的高度为15 mm,与实际所需要的位移变形差异不大,位移变形最大的部分是在端板所受压力部分,然后逐渐变小。

图9为管桩端板毛坯件受力后应力云图,由云图我们可以清晰得到其等效应力最大值为196.86 MPa,经查文献得知Q235钢的屈服极限为235 MPa,所以毛坯在受到此结果的力后不会发生失效,输出管桩端板毛坯件受到的剪切力云图,经过整理发现其最大剪切力在中部位置,方向与最小剪切力相反,但所取值为绝对值,故最大剪切力为152.85 MPa,与理论计算的结果151.77 MPa对比相差不大,同样在许用剪切应力范围之内。

图8 力和变形量

图9 应力云图

3 结 语

为了提高生产效率,减小工人劳动强度,本文基于企业的需要,对管桩用端板毛坯自动化焊接生产线中压焊机构进行设计,得到了管桩端板焊接的模型,实现了管桩端板上料后压平和焊接的动作,证明了机械手的抓取力是可靠的,并对管桩端板毛坯件进行静力学分析,求出了其压平焊接的所需力大小。通过与管桩端板毛坯件受力的理论计算相对比及材料力学性能相结合分析,得到了最终结果。使管桩端板自动焊接生产线能顺利设计完成,提高管桩端板毛坯件自动化焊接生产效率,并为企业节省了时间和成本。