铝质液冷板变形量的控制研究分析

鲜大中

(爱美达(上海)热能系统有限公司,上海201611)

0 引 言

随着电子行业的快速发展和进步,集成度越来越高,对发热元器件的散热要求越来越苛刻。早期的风冷产品已满足不了要求,液冷散热已逐渐成为散热行业的主流趋势。从散热性能、产品质量、制造成本等因素考虑,铝材质的液冷板是该行业的首选。铝材质的焊接工艺和加工变形量的控制也成为该行业的关键控制因素。本文主要结合实际的案例情况,从液冷板的结构设计、相应的焊接工艺方法的选择、热处理工艺方法、加工工艺路线等方面,并结合有限元分析变形量的合理控制范围,达到在满足产品性能的前提下,又能有效控制产品的加工变形量,提升产品的合格率和竞争力。

1 影响加工变形的因素分析

影响零部件加工变形的因素有很多,包括零部件自身的结构特征及加工生产条件等。经研究分析发现,引起零部件加工变形的可能因素有:1)工件设计。结构特征是否合理、选用材料是否合适,以及相应的焊接工艺是否正确,是控制产品变形量的决定性因素。2)热处理工艺。热处理工艺是否得当,热处理状态是否满足要求。3)夹具设计。包括装夹位置、夹紧力大小、夹具刚度、定位精度等。4)加工工艺。包括切削用量、加工顺序、走刀路径等。5)加工机床。包括机床的控制精度、刚度等。6)刀具的选择。包括刀具几何参数、材料选择、刚度、磨损情况等。7)其他因素。包括环境温度,是否有振动影响等。

本文着重从以下几点进行分析:工件的结构设计及相应焊接工艺选择;热处理工艺;夹具设计;加工工艺。并分析每一工艺产生变形的原因,提出改善对策,以有效控制每一步工艺的变形量。

2 液冷板结构设计分析

2.1 常用液冷板结构

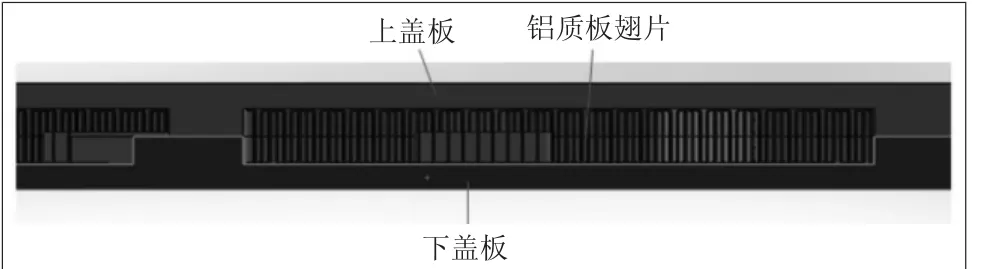

液冷板是将冷却液体引入带腔体的冷板内,通过冷却液体在内部腔体内的循环流动,经冷板材质的热传导,从而冷却与冷板接触的热源。所研究的产品内部是带空腔体结构,对于热源比较集中的区域,为提高散热性能,腔体内需增加提高性能的扰流翅片结构。目的是通过增加翅片结构,提高该区域的流通阻力,从而减小此区域的流速,提高流体与热源的热交换效率。常用的扰流结构有铝质板翅片(如图1)、加工柱体结构(如图2)、铲翅片(如图3)等。从前面的结构介绍可知,液冷板在焊接前主要分三部分结构:底板、内部翅片结构、盖板。经过各种焊接工艺焊接成一体,再将产品表面加工成所需结构而形成最终的产品。

图1 铝翅片流道结构

图2 柱体流道结构

2.2 热源接触面的平面度要求

图3 铲制翅片结构

通常,热源与液冷板之间需要填充导热材料,以增加热源与液冷板的接触面积。从热性能分析可知,导热材料的热阻系数一定的情况下,使用的材料越薄,热阻越小,传热性能越好。这就要求该区域的平面度越小越好。因此,产品的平面度也成为液冷板的重要性能指标之一。在本案例中,需要解决的是液冷板变形问题,要求液冷板在520 mm×465 mm区域内平面度控制在0.5 mm的范围内。

2.3 从承压能力分析结构强度

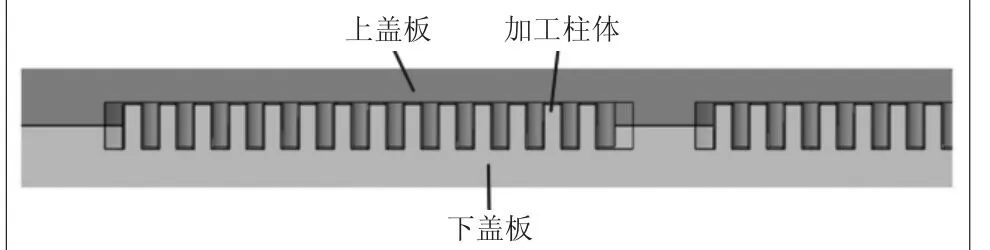

根据不同应用条件,液冷板所需要承受的压力也不一样,本案例要求满足不低于1 MPa的承压要求。为降低整个产品质量,希望在满足承压前提条件下,将产品做得越薄越好。这就需要定义出产品的最小壁厚,通常结合内部流道布置情况,找出承压能力最弱的区域,即流道最宽的地方,可利用有限元分析软件进行强度分析,在满足材料强度的前提下,可评估出产品的最小壁厚。以下是利用有限元强度分析评估出的相同流道不同结构的变形量情况。

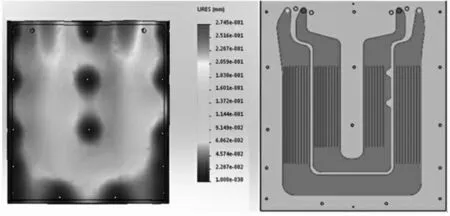

如图4所示,在流道内部无加强支撑结构的情况下,在1 MPa的压力作用下变形量约为2.1 mm。

图4 流道无加强结构变形量

如图5所示,在相同流道宽度的情况下,内部增加焊接支撑的结构,在同样的压力作用下,变形量减小到0.275 mm。

图5 流道有加强结构变形量

从分析可以看出,在空腔结构中很难将壁厚做到很薄,为了满足产品轻薄及承压能力要求。这就需要将内部翅片结构与焊接工艺方法有效结合,采用合适的焊接工艺方法来实现产品的结构和性能要求。

2.4 焊接工艺选择

铝材质常用的焊接工艺主要有:氩弧焊接、电阻焊接、激光焊接、真空钎焊焊接、搅拌摩擦焊接等。对于液冷板产品来讲,焊接区域相对面积较大,而且对内部焊接流道清洁度要求较高,主要用到真空钎焊与搅拌摩擦焊接。其他再根据不同的内部流道结构采用不同的焊接工艺方法。

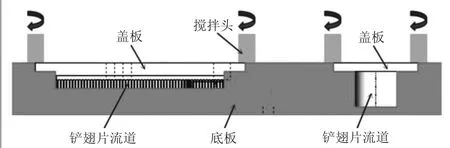

对于流道相对简单、流道区域不太宽的液冷板(如图6),宜采用搅拌摩擦焊接,不但流道清洁度高、焊接设备简单、对环境的要求相对较低,而且制造成本相对较低。但是,搅拌摩擦焊接也有它的局限性,焊接部位必须要有足够的刚度,有足够强度的结构来支撑焊接头对工件的压力。对于较大面积腔体结构的液冷板来说,由于腔体区域中间翅片无法采用搅拌摩擦焊接,使得承压能力受到限制。

图6 搅拌摩擦焊接结构示意图

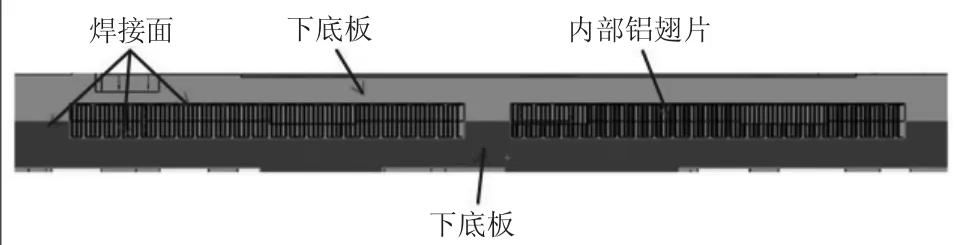

真空钎焊是铝材焊接常用的另一种焊接方法。是用低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的间隙使焊件连接的焊接方法[1]。特别适用于大接触面之间的薄板焊接,并可以利用流道内部的翅片结构,将底板与盖板之间焊接成一体,从而加强了整个液冷板的刚度,增强液冷板抵抗变形的能力(如图7)。因此,对于轻薄型、面积较大的液冷板,从结构强度分析来看,采用合理的焊接工艺有助于减小工件的变形量。本案例也是将最初的搅拌摩擦焊工艺改为真空钎焊工艺,利用内部铝翅片作为流道腔体的加强筋作用,提高了工件整体刚度,并为后续的机加工变形量控制提供基础。

图7 真空钎焊结构示意图

3 热处理工艺

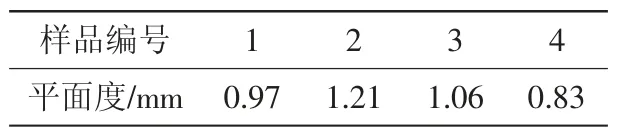

引起工件变形的主要原因是内应力的存在。有多种情况会产生内应力:如工件材料存在初始应力;在进行材料焊接后存在残余应力;在机加工时刀具与材料之间因摩擦而产生热应力;因工装夹具的约束而产生局部应力等。均要求使用相应的热处理工艺进行残余应力释放,以避免因内应力的存在而导致精加工后的产品出现变形。表1中数据是采集未进行退火和整形校正时测量出产品的平面度。

表1 未进行热处理的平面度

同时,针对液冷板主要使用6061铝合金或6063铝合金材料,在进行真空钎焊后材料会软化,抗拉强度会由原始状态的330 MPa降低到135 MPa左右[2]。则必须进行材料的热处理强化工艺,即采取固溶和时效处理,使抗拉强度提升到280 MPa左右,以保证工件的结构强度[3]。

参考铝合金的热处理工艺与试验经验,确定真空钎焊的产品采用如下热处理工艺路径:材料焊接→固溶→立即进行时效处理→产品整形校正→粗加工→退火处理→再次整形校正→精加工。使其材料在强度得到提高的同时,内应力也得到很好的释放。对于采用搅拌摩擦焊接的产品,采取了多次退火处理工艺,热处理工艺参考如下:材料焊接→退火处理→固溶→立即进行时效处理→产品整形校正→粗加工→退火处理→再次整形校正→精加工。

主要的热处理工艺参数如下:退火温度设定为400~410 ℃,保温15~30 min,随炉冷却至200 ℃左右后进行空冷。以释放前道工序产生的应力[4]。固溶处理,设定温度范围在520~530 ℃,保温6 h后采用水冷快速冷却8~10 min。时效处理,设定温度范围在170~175 ℃,保温8 h。

经过以上热处理工艺后,再次测量出产品的平面度数据如表2所示。

从以上测试数据可以看出,退火工艺是释放内应力最有效的途径之一。在热处理的同时,其他整形校正工艺不可忽视,在减少变形量的工艺中起着重要作用。通过退火工艺与整形校正方法相结合,使产品的变形量得到有效控制。对于某些结构复杂的产品,在精加工过后也可采用产品整形校正的工艺。需要利用较高手段的检查方法和较高精度的校正工装去控制实现。

4 夹具的设计

对于此类薄壁零件,主要采用铣削加工来达到去除材料的加工方式。其零部件主要受到铣刀径向和轴向的作用力而产生应力。由于其零件本身的刚度比较差,在进行夹具设计时需要充分考虑夹具的固定和装夹位置,以及夹紧力对零部件的影响,选择合理的装夹方式以提升工件的刚度。对于安装支撑面为大平面的产品,可以选用真空吸盘的方式进行装夹,其好处是装夹面的所有区域都被固定,而且可以避免夹紧力对零部件的变形影响。使工件受所综合作用力和力矩尽可能小,从而提高零件的整体刚度,减少零部件在切削加工过程中的振动和变形。如果安装基准面也存在结构特征,不能选用真空吸盘方式装夹时,可选用刚度好的材料预先加工出与零部件特征相反的特征来支撑工件(如图8)。使工件的支撑接触面积增大。同时,夹紧装置的接触面尽可能大,并固定在工件刚度较大的地方,尽量采用双对称的固定方式,以免工件局部受力而产生应力。从而有效控制和减小夹具装夹对产品造成的变形。

图8 支撑夹具

5 加工工艺

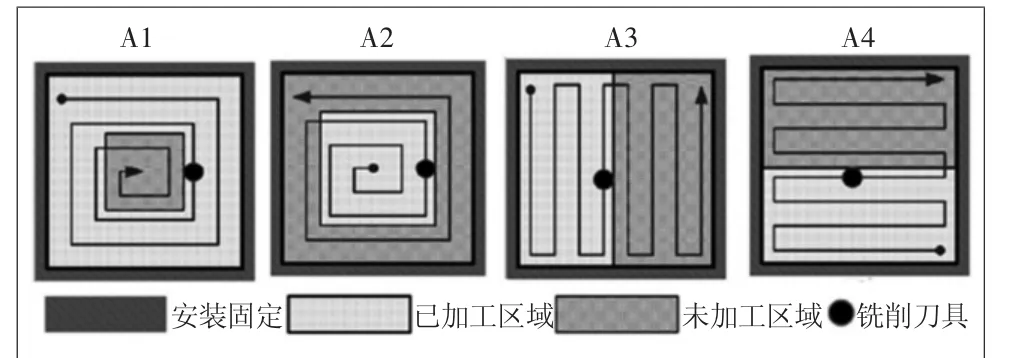

参考薄壁件加工变形的研究资料,变形的主要原因是其刚度差、切削余量大等引起加工过程中残余应力产生的[5]。选择合理的加工走刀顺序也是有效控制产品变形的关键性因素。常见的走刀顺序如图9所示。

图9 走刀顺序

A1是由外向内的加工顺序;A2是由内向外的加工顺序;A3是从左向右的加工顺序;A4是从下向上的加工顺序。通过对4种加工顺序的研究和对加工结果的测试对比,采用A2所示的由内向外螺旋加工方式后,加工变形量最小。是应对薄壁件加工的有效加工顺序。分析其原因,先从刚性较弱的中心区域开始加工时,周围未加工区域的材料还可为中间区域提供一定的刚性支撑,而且走刀顺序呈对称性加工时,可以抵消加工过程中所产生的应力,使其相对面产生的应力平衡,从而使工件的内部整体应力处于稳定的状态,变形量相对较小。

6 结论

经过对液冷板加工变形所有可能原因的分析和总结,并提出具体改善方案和措施,严格控制好每一道工序的要求,减小每道工序所产生的应力。根据实际案例加工验证,变形量可以有效控制在合理范围内,为类似产品的设计和加工提供参考依据。