加香线滤棒线接头检测装置的改进设计

王兴旺,焦龙

(牡丹江卷烟材料厂有限责任公司,黑龙江 牡丹江157013)

0 引 言

近年来, 国内外应用加香滤棒的卷烟产品呈现出爆发式增长, 各烟草企业加大滤棒加香工艺技术的研究力度。加香线滤棒在滤嘴成形时通过特殊装置将浸渍香精的香线包裹于滤嘴丝束中, 从而达到滤嘴加香,改善香烟烟气口感的作用[1]。在加香线滤棒的生产过程中,由于香线断线或当旧线盘香线将要用尽时,为保证设备连续生产作业,需要手动将两线盘中的香线进行打结连接,这就导致了线接头的存在,且香线在制造过程中由于质量缺陷等原因其本身也会有接头部位存在。接头部位如果添加到滤棒中会导致滤棒中存在硬结,导致滤棒的参数指标发生变化,影响滤棒产品质量,严重的会造成产品质量事故。这就需要对香线上的接头进行准确识别并对含接头段的滤棒进行剔除。

1 原有检测装置原理及存在问题分析

1.1 原有检测装置的基本结构

原有检测装置结构如图1所示,整个检测装置安装于联接板1上,前后各有一个限位导轮2和6。两片弹簧板3下端固定在联接板1上。位移传感器5通过一个传感器架4安装于弹簧板3上侧,用于检测位移量。

图1 原有检测装置结构图

1.2 原有检测装置工作原理

香线经过限位导轮2从下侧进入弹簧板3。限位导轮2、6上开有V形槽,在使香线沿V形槽底部运动的同时限制了香线的摆动。弹簧板3在香线的进入方向开有折角以防止香线与弹簧板3发生剐蹭。通过弹簧板3后经过限位导轮6进入加线装置。当香线中存在接头部位并通过两片弹簧板3时,会引起弹簧板3位置的变化,但这个位移变化量非常微小,很难被位移传感器5检测到,因此将位移传感器5置于弹簧板3上端。香线在两个限位导轮2、6的作用下会从下端通过两片弹簧板3,两片弹簧板3下端固定。弹簧板3上端会对下端的位移进行放大,使其引起的位移变化量足够被位移传感器5检测到。其位移变化量为

式中:Δl为位移的变化量;φ结为线接头直径;φ线为香线直径;l1为簧板固定端到香线通过位置的距离;l2为簧板固定端到位移传感器检测位置的距离。

1.3 原有检测装置存在问题分析

通过以上检测装置在实际使用过程中所发现的一些问题进行归纳总结,并进一步探究分析,认为检测系统稳定性的影响因素主要有以下几点:1)由于线接头的大小具有不确定性,在使用位移传感器进行检测时很难准确界定其波动范围;2)位移传感器检测到的是经弹簧板放大后的位移变化,其对实际位移变化的反映不够精确;3)线接头本身具有弹性,香线本身也存在粗细不均的情况,在香线通过弹簧板时会引起弹簧板震动,造成位移传感器的误判;4)弹簧板长时间使用会产生塑性形变,无法准确反馈香线直径的波动变化。

这种检测方式存在很大的不稳定性,有时会发生不能识别线接头或识别不准确的现象,对产品质量造成隐患。这是装置本身设计原理上存在的问题,很难通过局部改进的方式予以解决,因此设计了新型线接头检测装置。

2 新型检测装置的设计

2.1 新型检测装置的设计思路

检测装置在设计过程中应首先明确其功能要求,然后根据其运动要求设计具体机构或结构。装置结构应尽可能简单,在满足工作要求的同时其尺寸应尽可能地小[2]。分析原有检测装置存在的问题和不足,并结合实际需求,检测装置应具有以下特点:1)结构简单,安装调整方便;2)装置应具备可调节性,以满足生产不同类型产品的需求;3)应具有较高的稳定性,以适应长时间连续生产作业;4)对接头检测应具备更高的准确率,以进一步提高产品质量;5)接头部位引起的变化量应足够被传感器直接检测到,避免引入其他结构而影响整体检测效果。

通过明确装置功能要求,分析其相关运动状态并参考相关机构及装置设计,设计出了以下的新型检测装置。

2.2 检测装置的基本结构

新型检测装置结构如图2所示,检测装置安装在固定板1上,固定板1上的通孔一边开槽通过螺钉锁紧夹持在线架管上。固定板1的上方设有2根限位导杆4,限制香线进入检测装置的位置。下方为输出导轮6,中间为检测装置主体。检测装置主体中,有2块呈一定斜角的固定斜板5和滑动斜板7,固定斜板5与滑动斜板7之间采用燕尾槽滑轨联接,滑动斜板7可沿燕尾槽前后滑动。固定斜板5和滑动斜板7的斜面下方相同距离处均设有半圆形开孔,开孔上端均倒圆角,便于线接头通过。固定斜板5和滑动斜板7采用碳素工具钢经淬火处理,其具有良好的耐磨性以保证长时间使用的稳定性。滑动斜板7燕尾槽处钻有螺纹通孔并与调节旋钮3前端丝杆联接,调节旋钮3尾端通过卡槽限位。通过转动调节旋钮3使滑动斜板7前后移动,调节滑动斜板7和固定斜板5之间的间隙。调节完毕后通过锁紧旋钮2锁定。光电传感器8通过传感器架9安装在滑动斜板7和固定斜板5 开孔的下方。

图2 新型检测装置结构图

2.3 新型检测装置的工作原理

使用时,拧动调节旋钮3调整固定斜板5和滑动斜板7之间的间距至刚好可以让香线自由通过,而无法让线接头通过。然后拧紧锁紧旋钮2将固定斜板5与滑动斜板7锁定。香线经由加线装置线架上的导轮输入进入检测装置,固定板1上方有两根限位导杆4,香线由两根限位导杆4中间通过进入两斜板之间的缝隙,从斜板缝隙通过后由固定板1下方的输出导轮7输出。当香线中的接头进入检测装置时,由于其无法从两块斜板中间的缝隙通过,其受到竖直方向的拉力和垂直于斜板向上的支撑力,使其合力沿斜板方向向下。因此接头在拉力的作用下沿斜板平面向下滑动,当滑动到斜板上的开孔位置时,接头部位从小孔中滑出,滑出时其会被位于小孔下方的光电传感器8检测到,光电传感器将检测到信号发送给PLC,由PLC进行延时对含接头段滤棒进行剔除。当接头由小孔滑出后,香线在拉力作用下被拉直并沿斜板缝隙滑回至原位。通过这种方式巧妙地实现了香线在检测过程完成后的复位。

2.4 检测装置相关参数的确定

该装置主要的设计要点在于合理地确定斜板与水平面之间的夹角及控制斜板平面的表面粗糙度。斜板与水平面的夹角可以通过测出线接头与斜面的摩擦因数μ,进而确定其角度值,斜面滑动测定法是一种简便的测试方法,把物体置于斜面上,倾斜至某一角度,物体开始下滑,此时斜面与水平面的交角即为摩擦角,通过物体重力或施加压力可求得检测物体间的摩擦因数[3]。

线接头通过斜板时,沿斜板方向向下的拉力为

式中:F为线接头沿斜板方向拉力;FL为香线竖直方向的拉力;μ为斜板与香线的摩擦因数;θ为斜板与水平方向的夹角。

当F>0时,接头在拉力的作用下沿斜板平面向下滑动,当接头在斜板面上滑动不够顺畅时,可通过改变斜板面与水平面的夹角增大拉力的作用效果来进行调整。

3 新型检测装置使用效果评价

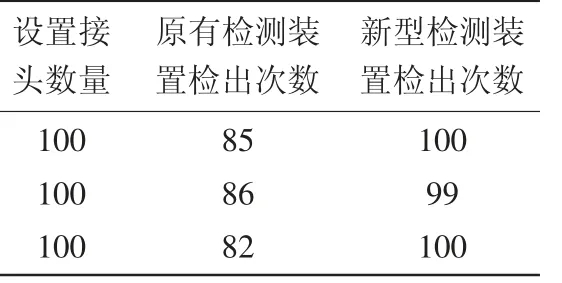

通过人工在香线上打结,设置各种大小不同的接头,对新型检测装置和原有检测装置的检出效果进行多次对比,检验其使用效果,检测装置检测效果对比如表1所示。

通过在实际生产过程中,分别使用两种检测装置进行检测,对其剔除滤棒进行收集,通过人工检测滤棒中是否有接头存在,并对收集到的数据进行统计,对比两种检测装置的误剔除率(误剔除率是指剔除滤棒中不含接头的滤棒占总剔除滤棒支数的比率)。检测装置误剔除率对比如表2所示。

经实际检测及相关数据对比,新型检测装置在使用效果上明显优于原有的检测装置。并且由于结构上的不同,其在长时间连续生产作业过程中表现出的稳定性也明显高于原有检测装置。

表1 检测装置检出次数对比表

表2 检测装置误剔除率对比表

4 结 语

经过现场实际应用证明,该新型香线接头检测装置稳定性高、结构简单,更换生产规格只需对装置进行简单调整即可,节省了调试时间,提高了生产效率。成功地解决了原有检测装置识别准确率低、稳定性差等问题,为提高的产品质量提供了有力保障。