强化路试分析法在某车型异响检验中的应用

兰亚文, 孙红瑞, 刘坤, 孙兵, 李培培

(宁波远景汽车零部件有限公司,浙江 宁波315336)

0 引 言

目前国内外汽车行业所有的投诉问题中,投诉汽车异响和漏油的问题依然是主要的质量问题。异响问题属于感知类问题,对异响感知度因人而异。通过对标不同品牌同级别的车型来看,各类主机厂在监控整车异响方面的标准不一。通过分析市场问题可以发现,市场反馈的问题在初次路试检验中并不会显现出来,往往经过一定里程的道路行驶后突然爆发,给客户较差的驾驶体验。为了更好地解决存在的异响类问题,采用强化路试分析法快速暴露潜伏期较长的异响问题,并提出有效的遏制手段在制造过程中消除问题。本文将对强化路试分析法在异响问题检验中的应用进行专题讨论。

1 主要异响问题分析

1.1 异响问题分类及其产生原因

异响主要有风噪异响、胎噪异响、零部件振动异响。因导致异响的因素较多,故本文主要从制造流程的角度分析零部件振动异响。

汽车是由几万个零部件装配而成,根据制造流程可以把零部件发生异振、异响问题分为3个阶段:1)装配前。由于零部件自身质量或设计缺陷导致零部件装配至整车产生异响。如后风挡与顶棚干涉异响,顶棚后段达到设计要求但设计公差取上偏差,导致在直扭路检验过程中车身发生扭转,顶棚上止点与后风挡摩擦发生异响。2)装配中。由于人员装配技能参差不齐导致零部件未装配到位产生异响,如稳定杆吊杆异响,稳定杆吊杆与减震器连接螺栓未打紧,在凸扭路、井盖路检验时车身上下颠簸可以清楚地听到吊杆与减震器碰撞异响。在铺装路段直行时左右打方向能明显感觉车身前部倾斜幅度大并且伴随异响。3)装配后。由于车辆检验后转矩衰减或车身钣金在受外力作用下产生的异响。如顶盖钣金异响,顶盖前横梁与前横梁连接板搭接后,前横梁上翘与顶盖外板干涉导致异响,在弯扭路检验时车身上下扭曲幅度大,导致前横梁与顶盖外板干涉产生摩擦异响。

1.2 不同品牌同级别车型问题点对标

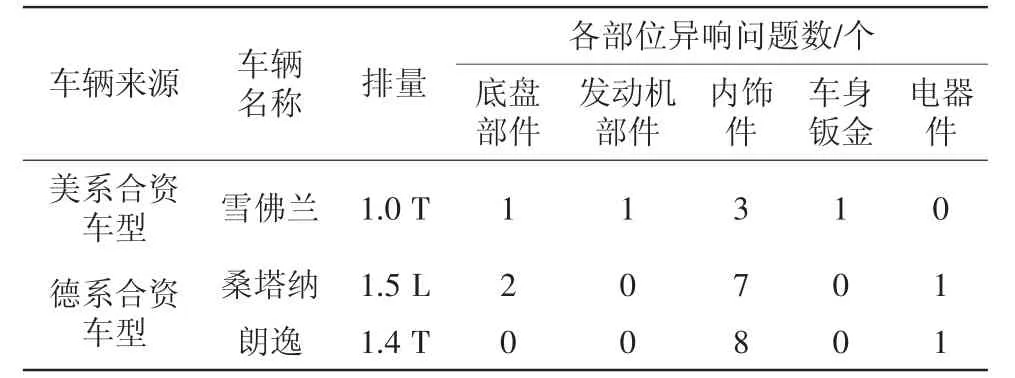

在车型量产初期验证时,为了提升新品异响方面的竞争力对标了美系、德系的共3款车型。从底盘、发动机、内饰件、车身钣金、电器件五大方面出发,全面了解合资品牌的对标车的异响状态,表1是对标结果,根据对标结果有助于控制新品车型的异响问题。

表1 对标车型异响问题统计表

从对标车型异响问题统计表显示的问题数来看:1)内饰件异响发生频率最高,竞品车型单车问题数3~8个不等,应该注意防范此类问题,提升后有助于提升品牌形象;2)朗逸车型底盘、发动机、车声钣金无异响,值得学习;3)雪佛兰1.0 T三缸发动机有1个异响问题,应该对标排查新品车型是否有该问题。

2 强化路试的技术要求

2.1 路谱设计准则

路谱由各种不同障碍体路面和各种特殊要求的普通路面构成的路段集成,共包含19个测试路段,测试路段可分为4类,分别为NVH(异响)测试路、NVH(风噪)测试路、性能检查与测试路、智能驾驶测试路等。NVH(异响)测试路段用于测试各种路况下整车不同部位的异响,一般设置在高速路段前。

试车跑道规划设计时应遵循以下原则:1)跑道出入口的设置应与总装车间生产线布局、车流方向及交检车间的位置相适应,避免车流交叉;2)NVH(异响)测试路具备全检、抽检、返回功能;3)绕8字路设置在高速跑道前;4)高速跑道具备全检、抽检功能;5)弯扭路段设置在NVH路的入口、出口或转弯处;6) NVH(异响)测试路路段设置顺序要遵循强化路试要求;7)卵石路优先布置;8)路段通行速度逐渐变化,避免出现速度低-高-低-高的反复变化[1]。

2.2 强化路试定义

强化路试相比于普通路试检验,优点在于长里程、高载重。强化路试的测试车辆载重300 kg,全路谱连续行驶20 km。轮胎受路面激励、发动机燃烧、发动机和传动系统旋转部件不平衡,以及其他部件的相对运动都会产生动态作用力, 直接或间接传递到车身,引起车身振动和噪声。所有引起整车振动的作用力统称为激励力[2]。强化路试利用各个路段的振动频率所产生的激励力,检测动力系统、底盘、整车钣金、内饰件、电器件有无异响。

2.3 强化路试重点路段

选取28台问题车辆当做样本,结合图1各路段问题检查数量统计表,得出搓板路、全程路段(颠簸路)、原地(静态)分别检出9起、5起、3起异响问题。搓板路、全程路段(颠簸路)、原地(静态)为重点路段。搓板路能有效检验出内饰异响,如仪表台异响、窗台板异响、门板内异响等;颠簸路可以检验出各种零件干涉、松动问题,如后排靠背中间塑料轴套松旷异响等;原地可以检验功能件不工作、卡滞等问题,如雨刮电动机未打紧异响等。

3 强化路试实验数据

3.1 各路段反馈问题类型

图1 各路段问题检查数量统计表

异响的产生机理为: 在各种障碍路面受到不同频率的激励力,通过轮胎、悬架、副车架安装点传递到整个车身,在力与力矩的作用下,底盘、内饰件、车身钣金、各部件的安装位置产生相对位移、相对摩擦, 发出刺耳的响声[3]。

根据车辆在路谱的各个路段受到不同频率的激励力所产生异响的问题,统计汇总了在强化路试过程中异响问题产生的路段、速度、测试圈数,并分析路段、速度、测试里程因素的针对性。表2是2019年1~9月份发现各类异响问题的详细数据。

表2 各类异响问题状态一览表

搓板路传递高频激励力,在25 km/h的速度下强化路试5~8 km搓板路能有效识别带有滑轨的零部件的轻微间隙导致的潜在异响风险;颠簸路传递低频大幅度上下冲击力,在5~20 km/h的速度下强化路试10~15 km颠簸路能有效识别零部件大间隙导致的松旷等异响问题;原地(静态)适合检验起步停车阶段0~10 km/h速度下较安静的工况下的异响问题,原地(静态)检验两次,路试前检查各零部件自身问题,路试后检查零部件在强化路试后暴露出的问题。

3.2 强化路试问题管控

异响问题因本身具有感知特性、主观性,生产过程中较难判断解决异响问题。为了提升顾客满意度和品牌形象,对于异响问题采用强化路试分析法做到提前管控,将6MIS、12MIS中引起顾客抱怨的异响问题在生产阶段提出解决方案,逐步改善异响问题。

面对强化路试问题,管控步骤分为三步:1)与相关零部件工程师实地对车辆故障点进行解析,并实车验证解析结果有效;2)制定管控措施及现场返修方案,4 h内提供临时管控措施并制定线下故障车辆返修方案,3 d内提供永久管控措施;3)由责任部门提供车辆断点号,对断点后车辆的改善措施进行持续强化路试验证,并对故障点进行拆解查看管控措施是否按技术标准执行。

经过一系列管控措施切实地降低了异响问题发生频次,抱怨率由1月份的26.7%降至9月份的7.4%,如图2所示。异响问题能够得到遏制得益于强化路试的实施,强化路试能抽检出某阶段内生产车辆普遍存在的异响问题,在生产阶段进行遏制,取得了较好成果。

4 结 语

强化路试分析法适用于生产制造过程中异响问题的监控,能发现潜伏期长的客户抱怨的异响问题,强化路试分析法的应用过程中要注意:

图2 2019年XX车型异响问题管控趋势图

1)使用完整的路谱。完整路谱共包含19个测试路段,不同障碍体路面和各种特殊要求的普通路面按照设计准则依次建设,分清先后顺序。

2)遵循强化路试要求。从当天生产的车辆中随机抽取一定比例的车辆进行测试,强化路试的测试车辆载重300 kg,全路谱连续行驶20 km。

3)关注重点路段。重点路段发生的问题一般为批量的、重要的问题,应着重解决该问题。

4)分析问题数据。对6MIS、12MIS中和现场爆发的引起顾客抱怨的异响问题数据进行分析,制定月度改善方案。