改性SiO2杂化层相变微胶囊的制备与表征

王鑫,方建华,吴江,刘坪,冯彦寒,刘娜,林旺

(中国人民解放军陆军勤务学院油料系,重庆401331)

相变材料(phase change materials)是一类能随环境温度变化,通过自身相态改变进行蓄热或制冷的材料,因其储能密度大、造价成本低、化学稳定性好等优点,被大量运用于能源(尤其是热能)的交换与储存,以提升太阳能、氢能、工业废热等环保能源的利用率[1-5]。但高焓值相变材料(如石蜡等)在使用过程中不可避免会出现材料因相态变化而导致的泄漏与氧化变质现象,其会造成基体材料腐蚀与总体热物性能下降。为此研究者们利用微胶囊技术,将相变材料用无机壁材包裹,形成直径为微米级的胶囊颗粒以提升相变材料使用性能[6-10]。微胶囊能适应芯材相变过程中的体积变化,并且具有较强的力学性能与较好的化学稳定性[11-13]。

微胶囊技术中,壳层材料与制备工艺的选择直接决定了微胶囊的性能与适用范围,如今应用较多的微胶囊壳层材料主要有无毒、稳定性好的天然高分子材料(如明胶、阿拉伯胶等),与成膜性好、化学稳定性强的合成高分子材料(如聚乙烯、三聚氰胺甲醛树脂等)[14-15]。其中三聚氰胺甲醛树脂(MF 树脂)是一类热稳定性高、硬度强、耐磨性好、安全无毒的全合成热固性树脂,因其交联聚合稳定、副产物少、原料价格低廉,是工业用微胶囊壳层材料较好的选择。目前MF树脂微胶囊已广泛应用于纺织工业中的印花及染色加工,日化工业中的酶固定化技术,涂料工业中的添加剂缓释等领域,在相变储能领域中的应用(如太阳能收集利用、军事伪装隐身等)也日益受到重视[16-19]。戴霞等[20]采用原位聚合法制备正十四烷/MF 树脂微胶囊,并运用在血箱保温层中,发现其可在极限温度条件下有效保持血箱内部温度。

多项研究表明,与传统聚合物壳层相比,聚合物-纳米颗粒杂化壳层具有更突出的性能优势,既融合了聚合物的机械强度与化学稳定性,又具有无机颗粒高导热、高韧性的特点[21-22]。然而大多数研究者只是将刚性纳米粒子简单的混入壳层中,其制得的微胶囊在熔融-冻结循环过程中,无机颗粒容易与壳体分离,导致胶囊外壳出现缺陷,加剧相变芯材的变质与泄露,使用寿命大大减短[23]。而在成囊过程中,使用纳米颗粒在芯材表面紧密排列以形成连续的杂化层,既可显著增强微胶囊的机械强度及热稳定性,又能提升胶囊壳层的紧密完整性。针对以上问题,本文采用了无机颗粒嵌入式杂化的方法制备杂化层微胶囊,即将有机改性SiO2粒子吸附在乳化石蜡液滴表面形成杂化层,再通过三聚氰胺-甲醛树脂的原位聚合包裹住液滴从而形成微胶囊。在对所制备的微胶囊进行系统性表征的基础上,重点探究了纳米颗粒杂化层对微胶囊性能的影响[24-27]。

1 实验部分

1.1 实验试剂

甲醛、冰乙酸、甲苯、三乙醇胺,均为分析纯,重庆川东化工有限公司;三聚氰胺,分析纯,无锡亚泰联合化工有限公司;纳米二氧化硅(SiO2),15nm,麦克林试剂有限公司;硅烷偶联剂KH-570,化学纯,源叶生物有限公司;正己烷,色谱纯,诺尔施试剂有限公司;32℃相变石蜡(相变焓240J/g),上海焦耳蜡业有限公司;苯乙烯-马来酸酐共聚物(SMA-1000),工业纯,深圳盛邦塑胶原料有限公司。

1.2 制备方法

1.2.1 SiO2的表面改性

称取2g纳米SiO2置于三口烧瓶中,加入300mL甲苯,大功率超声30min至SiO2分散均匀后使用小功率超声60min,制得纳米SiO2悬浮液。另取0.8g KH-570 置于烧杯中,加入0.6g 去离子水,并使用乙酸调节溶液pH为3~4,使得KH-570预水解2h。将预水解后的KH-570 溶液倒入纳米SiO2悬浮液中,在75℃下回流7h。反应结束后使用无水乙醇离心洗涤悬浮液3~4 次,经干燥得改性纳米SiO2粉末。

1.2.2 杂化壳层微胶囊的制备

图1为杂化壳层微胶囊制备的流程图,首先使用SMA-1000 对石蜡液滴进行乳化,形成稳定的Pickering 乳液;再加入硅烷偶联剂KH-570 有机改性后的纳米SiO2颗粒,使其稳定的吸附在乳-水界面上,形成结构致密、化学性质稳定的纳米颗粒杂化层,最后MF树脂通过原位聚合法在乳液表面沉降聚合,形成纳米SiO2杂化层相变微胶囊,具体工艺步骤如下。

图1 SiO2杂化层相变微胶囊的制备流程

石蜡的乳化:称取1.2g SMA-1000粉末配制成质量分数为19%的TA溶液,将20g石蜡置于500mL三口烧瓶中,在65℃恒温水浴中加热。待石蜡融化后加入TA溶液与150mL蒸馏水,在5500r/min下乳化50min。最后用10%乙酸溶液调节乳液pH为4~5,得乳液A。

MF 预聚体的制备:将8g 三聚氰胺,17mL 质量分数为37%的甲醛溶液与20mL去离子水加入烧杯中,在75℃水浴中恒温反应20min至溶液呈透明状。使用三乙醇胺调节溶液pH至9左右,得到MF预聚体B。

微胶囊的制备:将乳液A 置于65℃恒温水浴中,在1500r/min 搅拌速度下加入改性纳米SiO2粉末,制备质量分数(相对于石蜡)分别为0、1%、2%、3%、5%的石蜡乳液,各组样品分别记为S0、S1、S2、S3、S4。待乳液均匀稳定后,以0.8mL/min的速度滴加MF 预聚体B。滴加完毕后使用10%乙酸溶液调节体系pH 为4~5 左右,使其固化反应2h。最后使用10%的NaOH 溶液调节体系溶液pH为8~9终止反应,将微胶囊悬浮液进行洗涤干燥,得到成品微胶囊颗粒。

1.3 微胶囊的性能表征

1.3.1 接触角测试分析

使用压片机将改性前后的纳米SiO2粉末在10MPa 下压制6min,制得基片。在温度为22℃,相对湿度为45%实验室条件下,使用接触角测量仪(HD-U805,美国海达公司)测量样品基片表面的水接触角,测量所用液滴为去离子水。

1.3.2 红外光谱分析

根据KBr压片法,使用傅里叶变换红外光谱仪(FTIR,Nicokt 380 型,美国赛默飞公司)对纳米SiO2、石蜡和相变微胶囊进行红外光谱分析,扫描范围为400~4000cm-1。

1.3.3 表面形貌和结构分析

使用场发射扫描电子显微镜(SEM,S-4800,日本Hitachi公司)观察相变微胶囊表面微观形貌,使用X射线能谱仪(EDS)对微胶囊表面元素分布及含量进行测定分析。

1.3.4 热性能分析

相变微胶囊的量热曲线(DSC)和热重曲线(TG)使用示差扫描量热仪(德国Netzsch 公司)测定,以氮气作为保护气。DSC 测试温度范围为25~80℃,升温速率为2K/min;TG 测试温度范围为室温到550℃,升温速率为10K/min。微胶囊中石蜡的包封率,用式(1)计算。

式中,Er为石蜡的包封率,%;ΔHMicroPCM为微胶囊样品的相变焓,J/g;ΔHParaffin为纯石蜡的相变焓,220J/g。

1.3.5 渗透性分析

标准曲线的建立:以正己烷为溶剂,配制成浓度分别为0.5mg/mL、1mg/mL、2mg/mL、3mg/mL、4mg/mL、5mg/mL、10mg/mL 的石蜡标准溶液,采用气相色谱仪(7890B,美国Agilent公司)测定各标准溶液的色谱峰,得石蜡浓度与色谱峰面积之间关系的标准方程为y=15.471x-3.1816(R2=0.996)。实验中使用色谱柱为HP-5 毛细管柱(30m×250 μm×0.25μm)。

微胶囊渗透性的测定:分别将5g 不同的微胶囊样品置于300g 正己烷中,缓慢进行磁力搅拌,每隔一段时间取1mL 溶液于进样瓶中,使用气相色谱仪测出样品溶液的色谱峰,对照石蜡浓度-色谱峰面积标准方程计算出各时间点样品溶液中石蜡的含量,与微胶囊中石蜡总量作对比,得到随着时间变化,微胶囊中石蜡渗出的百分含量趋势图。

1.3.6 渗漏性分析

称取5g 各组微胶囊样品置于滤纸上,放入高低温交变实验箱(SDJ-250L,重庆汉瞻公司)中进行10~50℃的热循环实验。记录各组样品在分别经历100、250、500、1000次热循环后的质量与相变焓变化,以此探究各组微胶囊样品在热循环实验中的渗漏情况。

2 结果与讨论

2.1 接触角分析

改性前后SiO2颗粒接触角测试如图2所示。从图2(a)可看出未改性的SiO2颗粒与水接触角为39.8°,显现出强亲水性,其原因为纳米SiO2表面存在具有强亲水性的不同键合硅羟基(如孤立硅羟基、连生缔合硅羟基、双生硅羟基等)。并且纳米级的SiO2颗粒压片后表面形成了具有纳米级曲率半径的微孔,而毛细吸附力与曲率半径成反比,所以这些微孔具有极强的毛细吸附作用,显著增强了亲水性。由图2(b)可以看出,经过KH-570 疏水改性后,SiO2颗粒与水接触角变为145.3°,表现出较强的疏水性,这是因为KH-570水解生成的硅醇基与SiO2表面的羟基脱水缩合,接枝了有机官能团,使其具有较强疏水性。接触角测试分析表明,使用KH-570疏水改性SiO2颗粒效果显著。

图2 SiO2颗粒有机改性前后接触角测试图

2.2 FTIR分析

图3 傅里叶红外光谱图

2.3 形貌和结构分析

图4 为S0~S4各组相变微胶囊样品的扫描电子显微镜图,可以看出各组微胶囊样品均呈规则球形。S0中未改性微胶囊表面粗糙且有较多微孔,这是由于MF树脂交联程度较低,致使壳层结构不紧密所致,石蜡芯囊在经历反复冻融相变过程中可能会从微孔中渗出,导致微胶囊热物性能下降。图4(b)~(d)可看出,添加了一定质量分数改性SiO2的微胶囊表面的微孔逐渐消失,壳层致密度逐渐提升,壳层表面较为光滑。该现象说明改性SiO2颗粒在乳液表面形成了均匀致密的杂化层,较为规整的乳液表面结构使得乳化剂亲水端与MF树脂预聚体紧密结合,交联形成了致密完整的胶囊外壳。而图4(e)中,当改性SiO2添加量达到质量分数5%时,样品周围出现了较多直径约为100nm的微球,这是由于纳米SiO2的添加量过多时,除了在石蜡乳液表面形成致密的杂化层外,还会因其纳米效应产生团聚,形成纳米级的二氧化硅颗粒簇,在体系成囊过程中MF 树脂预聚体同样会在其表面聚合,形成囊芯得到改性SiO2颗粒的微胶囊。该现象不仅会使样品副产物过多造成整体储热性能下降,还会使得包覆石蜡的壳层材料不足而造成成品微胶囊性能下降。

图4 S0~S4相变微胶囊的SEM图

采用X射线能谱仪测定S3微胶囊表层Si元素的分布情况,如图5所示,微胶囊壳层元素谱图中出现了Si峰,验证了SiO2粒子位于壳层上,而不是在囊芯材料内,这也为图1中杂化层微胶囊的形成机理提供了理论支撑,当SiO2添加量为质量分数3%时,Si元素含量约为8.15%。由Si元素在微胶囊表面的分布图,可以发现SiO2粒子在囊壁表面分散均匀,并未出现较大的团聚效应,所以添加适量的SiO2可以促进MF 树脂形成连续完整的囊壁,进而形成表面致密的微胶囊。

2.4 DSC分析

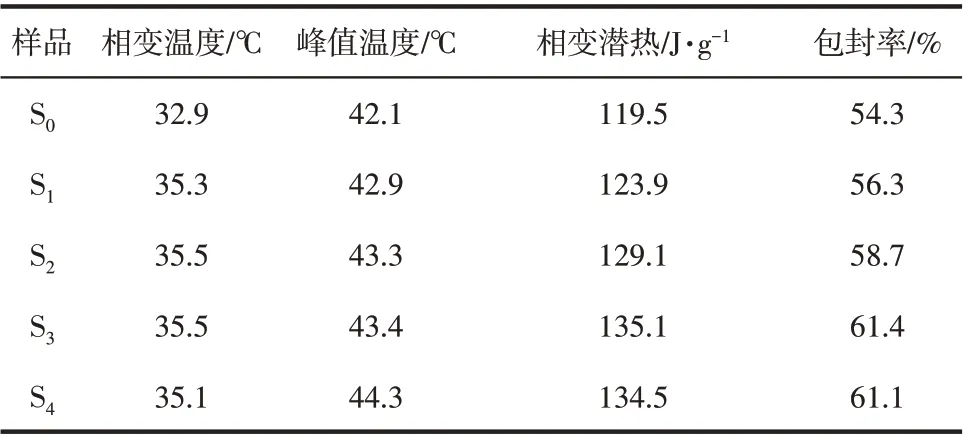

采用差示扫描量热法测定S0~S4各样品组相变微胶囊的相变焓与相变温度,DSC 熔融曲线如图6所示,分析所得的微胶囊熔融参数如表1所示。从图6可以看出添加改性SiO2各组微胶囊的相变初始温度与峰值温度均比未添加改性SiO2的S0组样品高,说明微胶囊加入改性SiO2后相变过程滞后。这是因为S1~S4组微胶囊中的芯材与外界多间隔了一层热传导率较低的改性SiO2杂化层,热量由外界热源传导至芯材的过程较S0组慢,导致芯材相变过程滞后[20]。同时,各组的相变潜热随着改性SiO2添加量的增加而增大,当添加量达到质量分数为3%时趋于定值。其原因为随着改性SiO2添加量的增加,石蜡液滴表面的杂化层越均匀致密,MF 树脂预聚体交联沉降形成的外壳结构就越规整且副产物较少,使得壁材比重降低,芯材包封率增大,样品相变焓也随之增大。当SiO2添加量过多时,多余的纳米粒子会发生团聚,致使芯材表面结构不均匀,包封所用的MF树脂材料更多,微胶囊的相变焓也随之降低。所以经DSC分析可得改性SiO2的最佳添加量为质量分数3%,此时微胶囊的相变温度适宜(35.5℃),相变潜热较大(135.1J/g),在太阳能的收集利用、建筑的节能保暖、纺织品的恒温蓄能等领域有较大的应用前景。

2.5 TG分析

纯石蜡、S0微胶囊与S3微胶囊的TG曲线如图7所示。从图7 中可以看出,纯石蜡在130℃之前分解缓慢,这是石蜡内含有少量的小分子烷烃在低温区分解所致。随后纯石蜡样品开始大量分解,并在250℃基本分解完毕,此时石蜡的失重率达到99%,说明石蜡样品中主要成分为短链烷烃。未改性微胶囊的热分解过程包括两个阶段,第一阶段为微胶囊加热到200℃时壁材破裂,胶囊内石蜡开始挥发,直至250℃,其失重曲线与纯石蜡基本一致,失重率约为60%;第二阶段为250~400℃MF 树脂壁材的降解分解,直至失重率达到90%。而质量分数为3%改性SiO2微胶囊在240℃前的失重趋势与未改性微胶囊的大致相同,第一阶段失重率为50%,但其失重第二阶段较为缓慢,到500℃时失重率不到80%,这是由于SiO2粒子形成的高热稳定性的杂化层,对石蜡中分子量较大、沸点较高的烷烃起到固化作用,延缓了石蜡组分与微胶囊壳层的分解气化。所以添加改性SiO2能有效提升微胶囊的热稳定性。

图5 S3微胶囊的X射线能谱

表1 S0~S4相变微胶囊的热性能

图6 S0~S4相变微胶囊DSC曲线

图7 纯石蜡、S0微胶囊、S3微胶囊的TG曲线

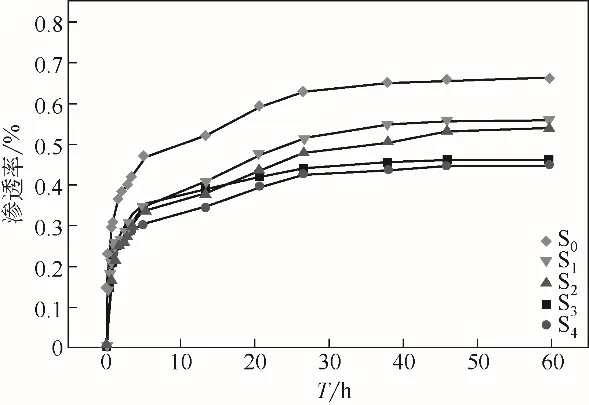

2.6 渗透性分析

图8 给出了S0~S4各组相变微胶囊在正己烷溶液中的芯材渗透性实验图。图中可以看出随着渗透时间的延长,正己烷中石蜡的含量逐渐增大,并在40h 后趋于定值,可以认为40h 后微胶囊内石蜡的渗出达到平衡状态。随着改性SiO2添加量的增加,石蜡渗出率随之降低,并且相比未添加改性SiO2微胶囊降幅较大。其原因为微胶囊的三聚氰胺-甲醛树脂外壳并非致密的连续高聚物结构,在树脂预聚过程中由于局部壁材交联程度与石蜡乳液界面张力的不同,导致微胶囊壁上存在许多微孔,在强有机萃取剂正己烷中,石蜡芯材会通过微胶囊微孔向外扩散。而微胶囊中添加的改性SiO2能在芯材与壁材之间形成致密均匀的杂化层,即减少了微孔的数量,同时也成为防止芯材渗漏的屏障。图中可以看出改性SiO2添加量分别为质量分数3%与5%的两组微胶囊在40h后芯材渗透率大致相同,因此可以推断质量分数3%的改性SiO2刚好可使MF 树脂形成完整致密的壳层结构,有效防止石蜡芯材的渗透。

图8 正己烷中相变微胶囊的渗透特性曲线

2.7 渗漏性分析

图9 相变微胶囊热循环实验质量变化

图10 微胶囊热循环实验相变焓变化

图9和图10分别为各组微胶囊经历耐久性热循环实验后质量与相变焓变化的趋势图。从图9中可以看出,随着热循环次数的增加,各组微胶囊的质量均随之降低,前250次热循环中降幅最大,说明石蜡芯材在此阶段渗出率较高。其次在相同热循环次数下,改性SiO2的添加量越多则微胶囊质量损失程度越小,其中添加量为质量分数3%和5%的两组微胶囊经历1000次热循环后质量损失率仅为7%与6.4%,说明改性SiO2的添加有利于改善微胶囊壳层结构的致密性,提升微胶囊在使用过程中的抗渗漏性。图10 中各组微胶囊相变焓变化趋势也证实了这一结论,添加改性SiO2越多的微胶囊在经历相同次数的热循环后,相变焓降低的幅度越小,即微胶囊芯材石蜡的渗出率越小。图10中可以看出,改性SiO2添加量为质量分数3%与5%的两组微胶囊在经历1000 次热循环后,相变焓分别仅降低了24.4%与25.1%。所以改性SiO2的紧密排列形成的杂化层结构能提升微胶囊壁材的致密度,提高微胶囊的使用耐久性,使其在温度波动幅度较大,能量交换频繁的工况条件下有广阔的应用前景。

3 结论

(1)接触角测试表明,纳米SiO2颗粒经KH-570 改性后,水接触角由39.8°增至145.3°,SiO2疏水性显著增强。

(2)通过FTIR、SEM 等测试表明,当改性SiO2添加量为质量分数3%时,制得的相变微胶囊表面光滑呈规则球形,初始相变温度为35.5℃,相变潜热最大为135.1J/g,并且改性SiO2颗粒在微胶囊壳层表面分布均匀。

(3)经过TG、渗透性与渗漏性分析可得,添加质量分数3%的改性SiO2后,微胶囊的稳定性有显著提升,其石蜡芯材在有机相中渗透率由67.8%降至44.5%,在经历1000次热循后,微胶囊的质量与相变焓损失率仅为7%和24.4%。所以经改性SiO2杂化的微胶囊相变焓大、热稳定性好、使用耐久性强,在建筑节能、纺织品保暖等领域有广阔的应用前景。