气液喷射器的结构设计与性能分析

何磊,苏毅,揭涛,梁健,唐昭帆,杨冰冰,张世程

(中国船舶重工集团公司第七一一研究所,上海201108)

喷射式环流反应器(JLR)是一种具有优良混合特性的多相反应器,其利用高压液相流体通过喷嘴所产生的高速射流引射低压气相流体,通过高速射流的剪切作用,将气体破碎为微小的气泡,增加气液两相的接触面积,可有效促进气液混合、强化传热传质过程、加快化学反应速率。因此在石油化工、生物制药、工业制冷、环境治理等领域的气-液、气-液-固多相反应过程中得到了广泛的应用[1-5]。

气液喷射器是喷射式环流反应器的核心部件之一,其结构尺寸对环流反应器的传质特性和适用环境都具有显著影响[6-8]。而根据喷射器的应用领域不同,其结构设计的侧重点也有所差异,主要可分为以下几个方面:①提高喷射器的引射气体量;②加强两相流体的混合过程;③将流体由低压区泵送至高压区。因此,根据各自领域的应用需求,许多学者对喷射反应器性能的影响因素进行了大量的研究工作。谢兰漪等[9]比较了不同喉管、扩散管和喷嘴尺寸对液相体积传质系数的影响,指出环流反应器内的体积传质系数随喷射器结构改变而变化,当操作工况一定时,可确定最佳的喷射器结构。Yadav 等[10]通过CFD 模拟分析了吸气腔室尺寸对喷射器引射气体量的影响,指出当吸气腔室与喷嘴出口的截面比为7.6,混合喉管入口收缩角为5°~15°时,喷射器具有最大的引射气体量。Cramers 等[11]以水和氮气作为试验介质,考察了喷射器结构和尺寸对其传质性能的影响,指出增加混合喉管长度,增大混合喉管与喷嘴出口截面比,能够有效提高环流反应器的传质效率。Sharma等[12]利用CFD仿真建立了能够预测喷射器引气量的计算模型,并利用该模型对喷射器结构参数的影响进行了分析。结果表明,改变吸气腔室结构和扩散管尺寸并不会导致喷射器的引气量发生明显变化,而混合喉管和液相喷嘴的结构尺寸则对喷射器的引气性能具有较为复杂的影响。

尽管上述学者对喷射器结构的影响进行了大量研究,但由于所采用喷射器型式不同、气液相介质不同、应用环境不同,所提出的结构参数取值均存在着一定的差异,只能应用于特定的设备型式和反应物系中,不具有较好的普适性,无法为喷射器的设计和放大提供充分和全面的信息。另一方面,简单地通过比较不同喷射器结构进行性能分析,将会耗费大量的人力、物力和时间,不仅造成了资源的严重浪费,而且也难以找到最佳的结构参数取值。因此,继续强化对喷射器结构影响的研究,建立系统的喷射器设计理论,具有重要的现实意义。本文基于喷射器的工作原理,设计了一台模试气液喷射器,并通过冷模试验对其性能进行测试研究,考察喷射器结构对其引气量、气含率以及气泡分布特性的影响,得出喷射器的引气性能与其结构的特性关系,以便量化喷射器结构参数对其引气量的影响,为喷射器的结构优化和放大设计提供理论依据和参考。

1 试验部分

1.1 气液喷射器结构

本文所采用气液喷射器的结构如图1所示,由上至下依次由液相喷嘴、吸气腔室、混合喉管、扩散管和下降管构成。试验过程中,选取不同尺寸的内构件进行配合,可组装出不同结构的气液喷射器,以考察喷射器结构对其性能参数的影响,本文所采用内构件的具体尺寸如表1所示。

图1 喷射器结构示意图

在气液喷射器中,液相流体作为工作介质首先在压力的作用下被输送至收缩形喷嘴,并在喷嘴出口处获得较高的射流速度,因文丘里效应于吸气腔室内形成负压区域。外界气体在压差的作用下被引入吸气腔室,跟随液相流体同轴流动进入混合喉管和扩散管。随着两股流体的混合和能量交换,混合流体的运动速度减慢,其动能开始转化为压力能,在扩散管中引起压力的升高,气体由于液体的剪切作用被分散成大量小气泡并与之混合,最终形成均匀的泡状流。

表1 冷模试验喷射器内构件尺寸

1.2 试验装置和方法

以水和空气作为试验介质,对上述气液喷射器进行性能测试研究,冷模试验装置如图2所示。试验在一个内径为120mm、高度为400mm 的有机玻璃筒中进行,反应器筒体上每间隔100mm 高度设置溢流阀,用于控制反应器内的液面高度。试验过程中,首先将反应器内的水加至一定液位高度,利用齿轮泵将水输送至喷射器的液相喷嘴,实现循环流动,液体流量由转子流量计控制。在喷射器的引气口位置处,利用气动接头和空气软管连接气体转子流量计,当水以射流状态由喷嘴喷出后,外界空气在压差作用下进入吸气腔室,可通过气体转子流量计读取喷射器的引射气体量。

图2 试验装置示意图

由于试验所采用齿轮泵的额定压力为0.7MPa,除去管路内沿程与局部阻力导致的压力损失,可实现的液相压力范围为0~0.5MPa。采用体积截断法测定反应器内的平均气含率(ε,%)[13],即当反应器内气液两相的流动稳定后,迅速关闭进气阀和给水阀,待气体排空后,测得液面下降高度ΔH和反应器内液位高度H,则反应器内的平均气含率计算如式(1)。

2 结果与讨论

2.1 液相流量特性

由于液相喷嘴的压头对喷射器的引气能力具有显著影响,因此在试验中首先采用不同孔径的液相喷嘴进行试验,根据不同孔径喷嘴前后压差随液相流量的变化关系,从而得到液相喷嘴的压力-流量特性曲线,如图3所示。

图3 不同孔径喷嘴液相流量与压差的变化曲线

根据伯努利方程[式(2)]对喷嘴的入口和出口截面进行能量衡算,忽略流体在喷嘴中的局部阻力和沿程阻力损失,可将喷嘴前后的压差Δp 表示为液相流量Ql的函数[式(3)]。

由于试验所采用三种液相喷嘴的出口孔径较小,式(1)中的循环管路内流速v1远小于喷嘴出口流速v2,且液相喷嘴的收缩段较短,所产生的位置水头可忽略不计,因此可将式(3)简化为如式(4)的压力-速度方程,其压力-速度特性曲线如图4所示。

图4 液相喷嘴出口流速与压差的变化曲线

由图4可见,在喷射器中,液相喷嘴的前后压差仅取决于喷嘴的出口流速,因此在设计过程中,可由式(4)根据喷射器的液相入口压力和流量对液相喷嘴的孔径进行选择。

2.2 截面比f3/f1对引射空气量的影响

采用1.50mm、1.65mm 和1.80mm 三种孔径的液相喷嘴,分别配合内径为3mm 和4mm 的混合喉管进行试验,比较混合喉管与喷嘴出口截面比f3/f1对喷射器引射空气量的影响。试验过程中,通过调节溢流阀维持反应器内液位高度不变,使下降管出口分别位于液面下50mm和150mm,比较结果如图5所示。

图5 引射空气量与液相流量的变化曲线

由图5 可见,不同截面比f3/f1条件下,喷射器的引射空气量均随液相流量的增加而逐渐增大,二者近似呈线性关系。当混合喉管内径d3一定时,该变化关系曲线的斜率随喷嘴孔径d1的减小而逐渐增大,表明在相同液相流量条件下,缩小液相喷嘴孔径有助于提高喷射器的引射空气量;当液相喷嘴孔径d1一定时,缩小混合喉管内径会导致喷射器的引射空气量减少,喷射器的Qg-Ql曲线的斜率变得更加平缓,在高液相流量条件下,其吸气能力甚至低于1.65mm和1.80mm的大喷嘴孔径喷射器。对不同扩散管出口位置下,喷射器的引射空气量进行比较后可见,随扩散管出口与液面间距离增大,扩散管出口压力提高,导致喷射器进出口压差减小,喷射器的引射空气量减小,而在相同尺寸结构条件下,引射空气量随液相流量的变化遵循相同的线性关系。

对喷射器混合喉管内速度场进行分析,可将其出入口截面上的速度分布概略地表示为图6 的形式[14]。在混合喉管的入口截面上,速度分布不均匀,可以假设入口截面上流体是由两股同轴流体所组成,而在混合喉管出口截面上,流体具有足够均匀的速度场。根据动量守恒,则可以得到如式(5)所示的特性方程式。

式中,气液比λ=Qg/Ql;∆pp=pp-px;∆pc=pc-px;fg2=f3-f1;φ1-φ4为考虑液相或气相介质在喷射器中由于摩擦和阻力引起的动量损失而引入的速度系数;φ1为液相喷嘴的速度系数;φ2为混合喉管的速度系数;φ3为扩散管的速度系数;φ4为混合喉管入口段的速度系数。

图6 混合喉管入口和出口截面上的速度场示意图[14]

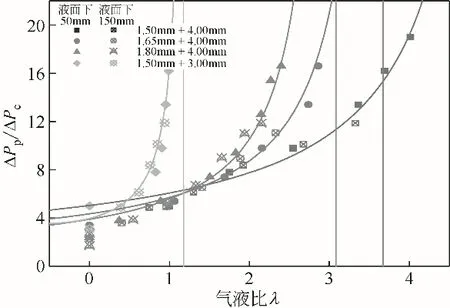

根据图5所示的试验结果,可以得到四种不同截面比f3/f1喷射器的Δpp/Δpc=f(λ)特性曲线,如图7所示,图中各曲线的参数值详见表2。由图7可见,气液喷射器的特性曲线形式取决于喷射器的几何参数,当混合喉管与喷嘴出口截面比f3/f1确定时,喷射器所能达到的气液比存在最大临界值。随截面比f3/f1增大,Δpp/Δpc=f(λ)特性曲线变得更陡,所能达到的最大气液比提高,因此在相同液相流量条件下,采用大截面比f3/f1的喷射器能够得到更大的引射空气量。

图7 Δpp/Δpc与气液比λ的变化关系曲线

表2 不同截面比f3/f1喷射器的Δpp/Δpc=f(λ)特性曲线参数

此外,由表2 可知,当混合喉管内径一定时,随着截面比f3/f1的增大,混合喉管速度系数φ2和扩散管速度系数φ3逐渐减小,而混合喉管入口段的速度系数φ4逐渐增大。这是由于当混合喉管尺寸一定时,缩小液相喷嘴孔径会导致水在喷嘴出口的流速提高,液相与气相流体的速度差增大,且液相流场在混合喉管内的面积占比减小。因此在混合喉管入口段,气相流体受到的阻力随截面比f3/f1的增大而减小,φ4逐渐增大;而在混合喉管和扩散管中,两股流体在混合过程中的能量损失增大,φ2和φ3随之减小。当液相喷嘴孔径一定时,缩小混合喉管内径仅会增加气相流体在混合喉管入口段的阻力,减小流体在混合喉管入口段和混合喉管内的速度系数,降低喷射器的引射空气量。

2.3 液相射流量和气体引射量对气含率的影响

在喷射式环流反应器内,气液两相均通过竖直下降管由喷射器底部进入反应器,所产生气泡在反应器内液体中的停留时间主要由两种流体在反应器内的表观气速和表观液速决定[15-16]。当气相流体被分散为微气泡时,其表观气速则以气泡上升速度表示。因此,气泡在反应器内液体中的停留时间如式(6)[17],反应器内的平均气含率ε如式(7)。

式中,ub为气泡上升速度;ul为表观液速;lr为反应器内的稳定液位高度;Vg为液体内含气量。

由式(7)可见,喷射式环流反应器内气含率随气泡上升速度的增大而减小,随表观液速的增大而增大。试验测得反应器平均气含率随液相射流量和气体引射量的变化分别如图8 和图9 所示,由图8可见,当液相流量小于200L/h 时,反应器内平均气含率随液相流量增大呈线性增加趋势,而当液相流量大于200L/h 时(仅液相喷嘴孔径为1.80mm 的喷射器可达此流量),气含率增幅显著提高。这是由于在高液相流量下,即Δpp/Δpc较大时,喷射器所能够达到的气液比逐渐趋于其临界值(如图7),式(7)中气泡上升速度ub和引气量Qg的增幅小于表观液速ul的增幅,Qg/(ub-ul)的增幅提高,进而导致气含率ε的增幅明显提高。不同结构喷射器的气含率具有相同的增长趋势,当喷射器的引气性能提高时,反应器内通气量提高,其平均气含率随之增大。

图8 平均气含率随液相射流量的变化

图9 平均气含率随气体引射量的变化

由图9可见,对于试验范围内的引射气量,其平均气含率随引射气量的增加逐渐升高,且增速逐渐趋于平缓。这是由于随着引射气量的增加,气泡聚并现象增多,比相界面减小,气泡上升速度加快,停留时间减小,从而导致平均气含率的增速减缓[18-19]。对于不同结构的喷射器,喷射器引气性能愈佳,其引射相同流量气体所需的液体喷射量愈小,气泡上升速度与表观液速的差值增大,气含率随引射气量的增幅减小。

2.4 喷射器结构对反应器内气泡特性的影响

在喷射式环流反应器中,气泡的粒径大小和分布特征直接影响反应器内的气液相界面面积,是考察反应器内气液传质特性的重要参数之一。图10为液相喷嘴孔径为1.50mm和1.80mm时不同液相流量下的气泡分布图像,由图可见,当液相喷嘴孔径为1.50mm 时,喷射器产生的小气泡主要集中在下降管出口射流的流场区域内,气泡运动速度较缓,随液体喷出下降管后便立刻沿竖直方向上浮。液相流量为100L/h 时,下降管出口气液分界明显,说明此时的气泡粒径仍相对较大。随液体流量增加,引射的空气量提高,气泡粒径减小,混合流体由下降管出口呈雾状喷出,气泡分布区域增大,当液相流量提高至160L/h 时,反应器被粒径更小的微细气泡充满,形成乳状流。随着液相流量进一步提高,喷射器的气液比增大,单位体积气体获得的液体能量变少,不利于气泡的破碎,且气泡数密度的增大使得气泡聚并程度提高,因此在图10(e)中可看到有少量大粒径气泡悬浮在乳状流中。

对于液相喷嘴孔径为1.80mm 的喷射器,相同液相流量条件下,液体引射的空气量较低,液相射流速度衰减较少,气泡随液体喷出后剧烈运动并很快充满整个反应器,气泡粒径由下降管出口向四周逐渐增大,反应器内气液分界明显。随液相流量增加,反应器内的混合流体由泡状流逐渐转变为乳状流,说明气泡粒径逐渐减小。当流量为200L/h时,反应器内流体接近于乳白色,但仍可见较大气泡悬浮在液体内。

3 结论

基于模试气液喷射器,分别以水和空气作为液相和气相介质,通过冷模试验对喷射器进行性能测试研究,考察了喷射器结构对其引气量、气含率以及气泡分布特性的影响,并得到了喷射器的气液比λ 与其混合喉管与喷嘴出口截面比f3/f1以及喷射器进出口压力降Δpp/Δpc的特性关系,为喷射器的结构优化和放大设计提供了理论依据和参考。本文得到的主要结论和建议如下。

(1)气液喷射器的引气能力取决于其混合喉管与喷嘴出口截面比f3/f1以及喷射器进出口压力降Δpp/Δpc,在相同液相流量条件下,采用大截面比f3/f1的喷射器能够获得更大的引射空气量;当喷射器的截面比f3/f1一定时,可根据喷射器的气液比λ 与截面比f3/f1的特性关系式预测得到喷射器所能够达到的最大气液比。

图10 不同条件下反应器内的气泡分布图像[(a)~(e)为1.5mm+4.0mm;(f)~(j)为1.8mm+4.0mm]

(2)环流反应器内的气含率仅与其液相射流量和气体引射量有关。随着液相流量的增加,反应器的气含率呈现出逐渐增大的趋势;当喷射器的引气性能提高时,相同流量液体产生的引射气体量越高,其平均气含率随之增大。

(3)增大喷射器的截面比f3/f1,可提高液相射流与引射气体的速度差,加强两股流体间的剪切作用,气泡更易发生破碎,气泡粒径随气液比变化呈先减小后增大的趋势。当喷射器的气液比λ>2.6时,反应器内的混合流体可达到乳化状态。

(4)缩小液相喷嘴孔径或者增大混合喉管内径,均可作为增大截面比f3/f1的方法,有效增强喷射器的引气能力,提高气液相的传质效率,但考虑到缩小液相喷嘴孔径会导致喷嘴前后的压差大幅度提高,使其能耗和设备代价增大,因此建议采用增大混合喉管内径的方式作为喷射器的优化方案。

(5)喷射器产生的小气泡主要集中在下降管的出口区域内,随着引射气体被液体携带至充满整个反应器,气泡粒径随之增大。因此在喷射器的设计过程中,需要综合考虑反应器的内径尺寸。适当减小反应器的内径,不仅有助于增大反应器内的表观液速,提高气含率,同时也能够使气泡的分布更加集中,更易于达到乳化状态。

——以首场广东喉管·唢呐独奏音乐会为例