超亲水毛细芯环路热管启动及热性能分析

郭浩,纪献兵,周儒鸿,彭家略,徐进良

(华北电力大学多相流与传热北京市重点实验室,北京102206)

近年来,随着电子产品高度集成化的发展,电子设备局部热通量可达到102~103W/cm2[1]。如此高的热通量严重影响了设备的安全运行,因此研究人员开发了各种换热设备[2-5]。其中,环路热管(loop heat pipe,LHP)作为一种相变换热设备,具有高效、稳定的特点,已经在航空航天、电子冷却方面得到广泛应用[6-7]。

在LHP 中,毛细芯是蒸发器的重要组成部分,不仅是工质发生相变的主要场所,而且提供了工质循环所需要的动力。毛细芯材质、孔径及热导率的差异对热管换热性能有重要影响,因此研究人员对毛细芯开展了大量的研究[8-9]。Wu 等[10]在研究中发现,镍芯LHP 临界热负荷为500W,而采用聚四氟乙烯芯可有效降低LHP 的运行温度及热泄漏量,因此聚四氟乙烯芯LHP 临界热负荷可达600W,同时毛细芯具有烧结温度低、烧结时间短等优点。李强等[11]制备了双层复合毛细芯:外层采用粒径较细的镍粉,内层采用粒径更大的不锈钢粉进行烧结。实验结果表明,采用复合结构毛细芯提升了环路热管的最大热通量,降低了热管热阻。

除了毛细芯的结构、材料会影响LHP 的热性能外,毛细芯的润湿性也是影响LHP 换热性能的重要因素。提高毛细芯的润湿性可从优化工质与毛细芯性质两方面入手。在工质选择中研究人员着力开展了自湿润流体方面的研究[12-15]。发现使用自湿润流体作为工质可增加毛细芯内工质的回流动力,防止高热通量时毛细芯烧干现象的发生。在对毛细芯润湿性的研究中,Li等[16]利用热红外成像技术对水等工质在铜粉毛细芯中的爬升进行了实验,发现经过氢氧化钠溶液腐蚀的毛细芯具有更强的浸润性,毛细力更大,工质易渗透到空隙内部,从而有效提高工质在毛细芯内爬升的高度,提升LHP 内毛细芯的吸液能力。

在评价LHP 的综合性能时,除了要求其具有良好的换热性能,还要求LHP 能够启动迅速。因此相关学者对LHP 启动过程中的相关现象进行了研究。Wang 等[17]研究了热管低功率下启动的温度波动与毛细芯厚度的关系,发现增加毛细芯厚度能够有效抑制LHP 启动中的温度波动。Huang 等[18]对热管的启动过程进行了分类,将其分为启动失败、波动启动、温度过冲启动和正常启动4 类,并对4种启动模式进行了界定。胡卓焕等[19]研究了充液比对LHP 启动波动性的影响,证明温度振荡是由内部工质在蒸发器、冷凝器和输运管路中的非均匀、非稳定分布引起的。向佳佳等[20]同样对启动性能与充液比的影响进行了研究,发现环路热管在充液比为50%和60%时启动较迅速,运行也较为稳定,其稳定运行时的温差及热阻都较小,而在充液比过大(大于70%)时启动困难。

综上所述,虽然已有许多学者对LHP 的热性能及启动特性进行了较为全面的研究,也对蒸发器内毛细芯的材料、结构等因素对热管换热性能及启动特性的作用进行了分析,但有关毛细芯表面结构及其润湿性对LHP 性能的影响还有待进行深入研究,因此实验制备了普通亲水毛细芯环路热管(亲水LHP)和超亲水毛细芯环路热管(超亲水LHP),并对两者热性能与倾斜角度和加热功率的关系进行研究。

1 实验系统与毛细芯制备

1.1 实验系统

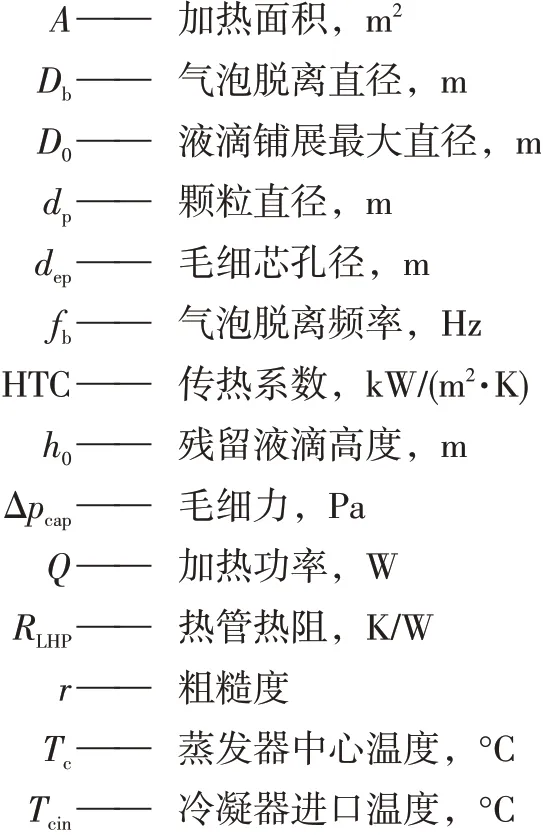

图1 为LHP 实验系统图,主要由加热控制系统、数据采集系统以及LHP 实验段构成。其中,LHP实验段主要由蒸发器,冷凝器以及中间的连接管路组成。

蒸发器由热导率良好的紫铜制成,外形为圆形,内部含有3层毛细芯。冷凝器采用商用翅片冷凝器,并使用功率为5W的风扇进行冷却。连接管路由紫铜管制成,其外径为8mm,内径为6mm,冷凝器出口至补偿腔段管路长度为300mm,同时为降低此处管路中液体滞留量,使用外径6mm、内径4mm 的铜管。实验中利用不锈钢膜式加热片作为模拟加热源,对蒸发器进行加热,加热面积为A=5cm2,加热功率通过直流变压器进行调节并利用功率仪进行显示。

图1 实验系统

实验利用Omega K型热电偶进行温度测量,具体测温点布置如图1(b)~(d)所示,从蒸发腔底板中心出发,沿工质流动方向依次是Tc、Teout、Tcin、Tcout和Tcp,分别用于测量蒸发器中心、蒸发腔出口、冷凝器入口、冷凝器出口和补偿腔温度。为精确测量蒸发器出口和补偿腔内的温度,将Tcp、Teout所对应的热电偶探头分别深入至蒸汽管道和补偿腔中心。实验研究了倾斜角度θ对LHP性能的影响。θ=90°代表蒸发腔处于冷凝器正下方;θ=-90°代表蒸发腔处于冷凝器正上方;θ=0°代表两者处于同一高度。实验中LHP 所用工质为蒸馏水,充液比为42.1%。

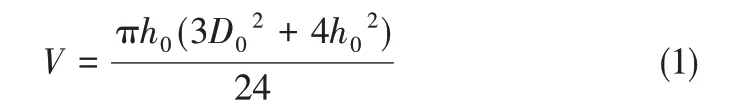

1.2 蒸发器毛细芯制备及表征

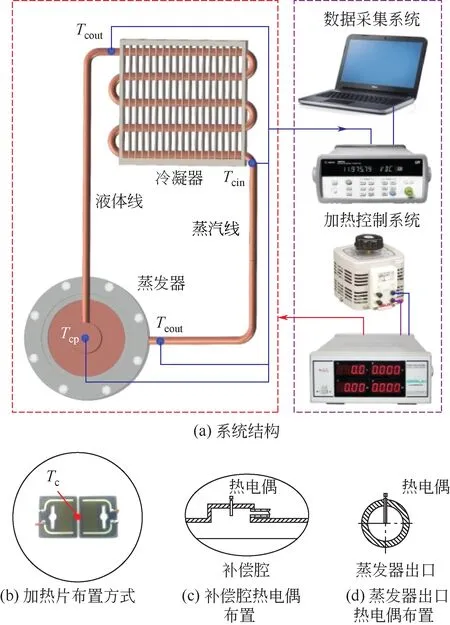

蒸发器内的毛细芯共有3 层结构,包括2 层烧结毛细芯和1层吸水棉毛细芯。为降低毛细芯与蒸发器底板的接触热阻,将第一层毛细芯直接烧结在蒸发器底板上。烧结第一层毛细芯所使用紫铜颗粒为规则球形,粒径dp=66.7μm。图2(a)和2(b)显示了烧结后的毛细芯结构。从图2(a)中可发现球形铜粉经过高温烧结后,颗粒之间形成了微米级的小孔,颗粒间在烧结过程中形成脖颈,增强了颗粒之间的连接和换热。图2(b)是图2(a)的局部放大,可发现颗粒表层较光滑。第二层毛细芯烧结在第一层毛细芯之上。烧结材料同样为球形紫铜颗粒,不同点是粒径较大,粒径dp=110.5μm。毛细芯多孔介质中孔径尺寸dep约等于0.21dp。因此粒径增大后毛细芯中的孔隙会随之增加,从而降低液体工质在渗透过程中的流动阻力。由于第一层毛细芯颗粒直径较小,毛细力大。因此在第一层和第二层毛细芯间形成了毛细力梯度,增加了工质向第一层毛细芯流动的动力。第三层毛细芯为绝热性能优良并且吸水性强的吸水棉,其主要作用是降低毛细芯向补偿腔的热泄漏,并及时吸收补偿腔内的水分。

图2 毛细芯电镜图

烧结好两层毛细芯后,对两层毛细芯进行超亲水改性,方法为将毛细芯浸泡于质量分数为30%的H2O2中,室温下避光密封浸泡3h,取出样品后用大量去离子水冲洗,并用氮气吹干。经过H2O2氧化后,毛细芯的表面微结构发生了改变,如图2(c)和(d)所示,氧化之后的毛细芯颗粒表层生成了许多纳米级的片状结构,增加了颗粒表面的粗糙度。这是由于H2O2和铜发生如下反应:Cu+H2O2→CuO+H2O+O2,因此在铜颗粒表面生成了纳米级的氧化铜结构,且由于毛细芯经H2O2氧化后的产物与铜基底是一体的,因此纳米结构层与基底连接较为牢固,改性后的样品经开水煮沸3h 毛细芯吸液速度依旧良好,且接触角测量显示依旧为超亲水状态。经压汞仪(AutoPore Ⅳ9500)检测,普通亲水毛细芯和改性超亲水毛细芯的孔隙率分别为32.1%和31.0%。由于毛细芯改性之后产生的表面纳米结构相比于孔径很小,因此表面改性对孔隙率影响不大。

2 数据处理

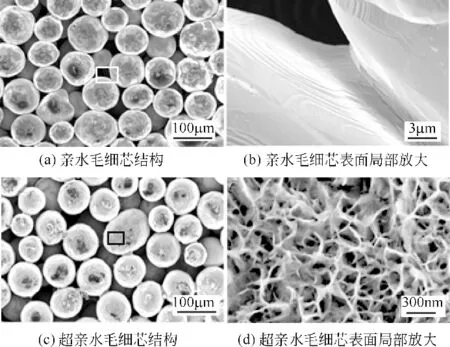

为对毛细芯吸液能力的大小进行量化表征,定义吸液过程中的残留液滴体积为V,其大小通过式(1)进行计算[21]。

式中,D0为残留液体铺展最大直径;h0为残留液体高度。

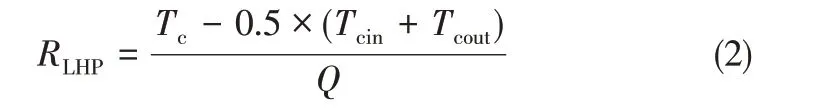

通过环路热管热阻RLHP和传热系数HTC对LHP的换热性能进行评价,热阻RLHP定义见式(2)。

环路热管传热系数定义见式(3)。

式中,Q为加热功率;A为加热面积。

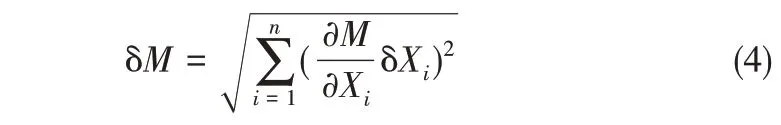

实验中温度、功率的不确定度分别为0.3℃和0.5%,根据误差传递定律[22],变量M=f(X1,X2,…,Xn)的不确定度见式(4)。

变量M的相对不确定度见式(5)。

根据式(4)、式(5)计算热阻及传热系数的不确定性分别为4.3%和5.9%。

3 结果分析与讨论

3.1 毛细芯吸液性能

利用高速摄像仪对亲水和超亲水两种毛细芯的吸液过程进行了拍摄,探究了吸液过程中液滴残留体积的变化规律。实验中液滴体积为1μL,高速摄像仪拍摄频率为4500Hz。图3显示了亲水和超亲水两种毛细芯的液滴吸液曲线。

图3 液滴吸收曲线

从图3中可发现,在液滴接触到毛细芯后,残留体积V迅速减小,随着吸液的进行吸液速度逐渐降低。在吸液总时间方面,普通亲水毛细芯的吸液时间约为9.46ms,而超亲水毛细芯的吸液时间为5.94ms,总吸液时间减少了3.52ms。因此在经过超亲水改性之后,毛细芯吸液性能明显提高,吸液速度加快。

超亲水毛细芯吸液性能提高的原因在于:毛细芯吸液能力大小受毛细芯润湿性、孔径等综合因素的影响。根据Yong-Laplace 方程[23][式(6)]可知,减小材料表面的接触角αc可增大毛细芯的毛细力。

式中,σ为工质表面张力;αc为接触角;dep为毛细芯孔径。

由Wenzel 方程[24][式(7)]可知,接触角αc由光滑表面接触角α0和粗糙度r决定。

式中,r 定义为真实表面积与表观几何表面积之比。

在现实中,由于固体表面的真实表面积总是大于表观几何表面积,因此r值大于1。由式(7)可知,增大亲水材料表面的粗糙度可减小接触角αc。同时从图2(c)、(d)可发现,毛细芯在经过H2O2处理之后铜颗粒表面生成了大量纳米级片状结构,使得铜粉表面粗糙度r 增大,液体在其表面的接触角αc减小。接触角测量表明,液滴在未经处理的亲水表面和H2O2改性的超亲水表面上的接触角分别为63°和8°。因此增大了毛细芯内的拉普拉斯力,大大提升了毛细芯的吸液速度。由于毛细芯吸液速度对工质在LHP 内的循环以及工质在毛细芯内的润湿情况具有重要影响。因此毛细芯吸液性能的提升为LHP换热性能增加提供了可靠保证。

3.2 毛细芯润湿性对LHP热性能的影响

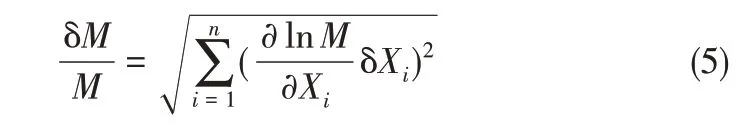

在LHP中蒸发器中心温度Tc最高,因此可用Tc表征LHP 的运行温度。图4 显示了超亲水毛细芯LHP 和亲水毛细芯LHP 两种类型环路热管在倾斜角度分别为θ=0°和90°运行时毛细芯润湿性对Tc值变化趋势的影响,可发现,Tc随Q的增加而逐渐上升。在θ和加热功率Q相同时,超亲水毛细芯LHP的运行温度相比于亲水毛细芯LHP 更低,当θ=90°、Q=200W 时,超亲水毛细芯LHP 的Tc值仅为61.3℃,与亲水毛细芯LHP相比减小了约6.0℃。

图4 毛细芯润湿性对Tc的影响

其原因在于毛细芯在经过超亲水表面改性之后,烧结颗粒表面形成了纳米结构的片状结构,粗糙度增加,并且相变面积增大,蒸发器内的换热得到增强。尤其在加热功率Q较大时,亲水毛细芯内工质受热不断蒸发,若不能及时得到工质的补充润湿,则会造成首层毛细芯内温度线的上移,甚至会出现局部烧干现象,导致相变面积的降低,工质分布不均,并增大了热泄漏风险。而超亲水毛细芯则由于表面润湿性的改进,降低了液体在其表面的接触角αc,增强了工质循环的驱动力,强化了工质在毛细芯表面的铺展和润湿。最终抑制了LHP 在大功率运行时毛细芯内局部“烧干”现象的发生,提高了LHP的换热性能。

3.3 毛细芯润湿性对LHP启动性能的影响

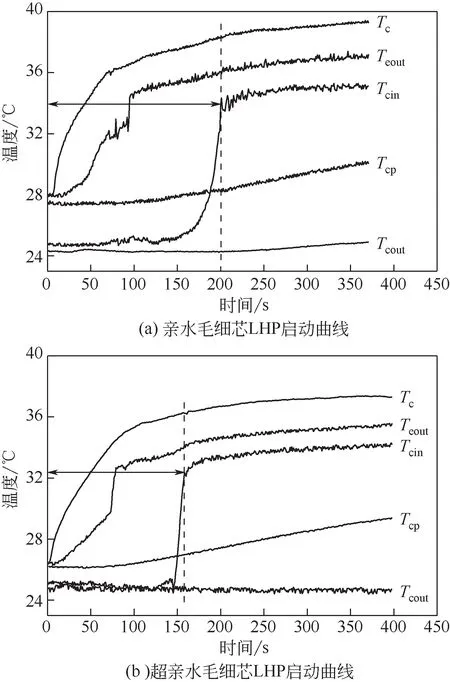

LHP 能否快速启动是衡量LHP 换热性能的重要指标。图5 显示了θ=0°、Q=20W 时亲水毛细芯LHP 和超亲水毛细芯LHP 两种环路热管的启动曲线。从图5(a)的亲水毛细芯LHP温度启动曲线可看出,对蒸发器进行加热之后,Tc迅速增大,毛细芯内开始产生蒸汽并聚集在蒸发腔内,当蒸汽由蒸发器出口排出时Teout突升,随着毛细芯内工质相变的进行,产生的蒸汽越来越多,推动工质向冷凝器方向运行,当蒸汽进入冷凝器时,Tcin升高并稳定后,标志着启动完成。图5(b)中的超亲水LHP温度启动曲线呈现出与5(a)相同的变化规律。但对比图5(a)、(b)可发现,Q=20W 时亲水毛细芯LHP 的启动时间为201s,启动温度为39.3℃,而超亲水毛细芯LHP的启动时间约为168s,启动温度约为36.8℃。相比而言,超亲水LHP 启动温度减小了2.5℃,启动时间缩短了33s。因此超亲水毛细芯改善了LHP的启动性能。

图5 热管启动曲线(Q=20W,θ=0°)

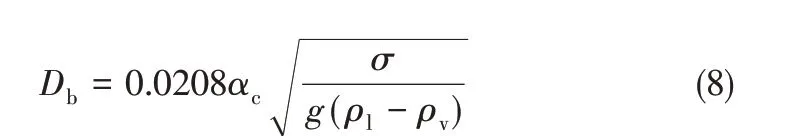

其原因在于超亲水毛细芯LHP内的毛细芯在经过H2O2氧化之后,烧结颗粒表面粗糙度增加,改善了工质在毛细芯颗粒表面的铺展与润湿。根据Fritz[25]提出的关于气泡脱离直径和固液接触角αc方程[式(8)]可知,Db随着αc的减小而降低,因此经过改性之后,超亲水毛细芯中气的气泡脱离直径减小。

式中,Db为气泡脱离直径;g 为重力加速度;σ为液体表面张力;ρl为液体密度;ρv为蒸汽密度。

而根据Zuber[26]提出的气泡脱离直径Db和脱离频率fb关系式[式(9)]可知,在其他条件不变时,fb与Db成反比,故气泡脱离直径的减小增大了气泡脱离的频率。

因此超亲水改性能降低毛细芯中的气泡脱离周期和液体补充周期,加强了毛细芯与工质间的换热。因此在相同加热功率下,超亲水毛细芯LHP的启动时间更短。此外,毛细芯烧结颗粒亲水性能的提高增大了毛细芯的毛细力,从而增大了工质循环的驱动力,改善了工质在LHP 内的循环状况,减小了运行阻力,降低了运行温度。

3.4 倾斜角度对LHP热性能的影响

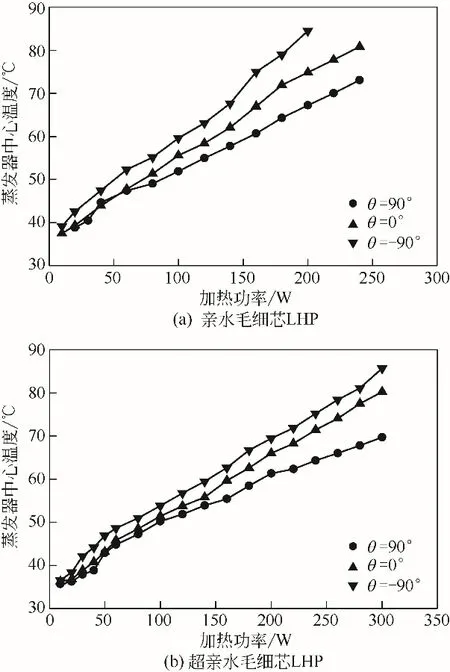

图6显示了倾斜角度θ 对LHP 蒸发器中心温度Tc值的影响。从图6(a)、(b)中可看出,随着θ 的减小,两种LHP的Tc值逐渐增大。并且在加热功率Q较小时,LHP在3种倾斜角度工作时的运行温度相接近,而随着加热功率的上升,LHP 在θ=90°时的运行温度相较于其他两种倾斜角度时的温度值较低:以亲水毛细芯LHP 为例,当Q=100W、θ 为-90°和90°时,亲水LHP 的Tc值分别为59.6℃和51.9℃,相差为7.7°C;Q=160W、θ 为-90°和90°时,Tc分别为75.0℃和60.7℃,两者相差14.3℃。这一现象与莫东传等[27]的实验现象相吻合。而超亲水毛细芯LHP 在相同功率不同角度运行时的Tc值之差值较亲水毛细芯LHP 有所降低,同样在Q=100W时,超亲水毛细芯LHP在θ为-90°和90°时的Tc值之差为3.6℃,Q=160W、θ为-90°和90°时Tc值之差为6.6℃。

图6 倾斜角度对Tc的影响

产生上述现象的原因在于Q较小时,蒸发器内液体补充较为充足,因此3 种倾斜角度下Tc相近。随着加热功率的增加,蒸发器内工质相变换热程度提高,此时蒸发器内液体补充能力对LHP 性能的影响开始凸显。LHP在运行过程中,内部工质受重力影响易于在底部聚集,因此当θ=-90°时,液体从冷凝器出口回流至补偿腔时需要克服两点之间的重力压差,大小为ρgh,其中h 为冷凝器出口和补偿腔间的高度差。故循环阻力的增加降低了蒸发器内工质的补充能力。而θ=90°时,重力转变为驱动工质循环的动力,冷却后的工质能够在重力的作用下自发进入补偿腔内。因此蒸发器可得到及时冷却,温度得以降低。所以在Q 较大时,LHP 在θ=90°时运行更具优势。而由于超亲水毛细芯能够为工质的循环提供更大的毛细力,且毛细力的提高促进了工质在毛细芯内部的扩展,提高了蒸发器内工质的补充能力,因此超亲水LHP在3种倾斜角度下的运行温度较为接近,毛细芯亲水性能的提高降低了倾斜角度对LHP运行温度的影响。

3.5 热管传热系数及热阻

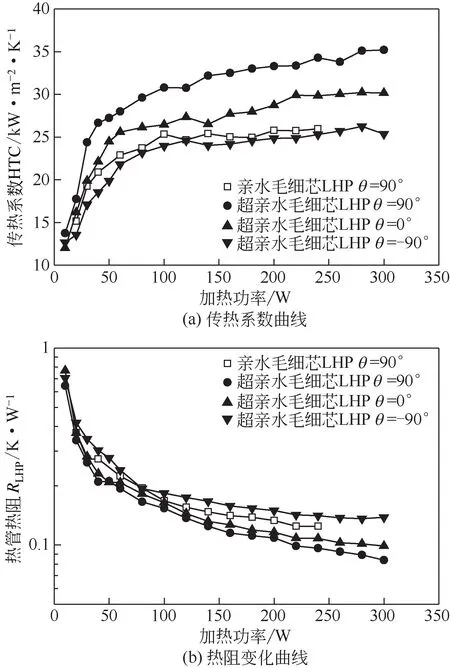

热管传热系数和热阻是衡量其传热性能的重要参数,图7显示了LHP传热系数HTC和热阻RLHP在3种倾斜角度下随加热功率变化的曲线,从中可分析出以下3种规律。

图7 传热系数及热阻变化曲线

(1)从图7(a)中可发现,超亲水毛细芯LHP在不同θ 时的换热系数大小有所差异:当θ=90°时传热系数HTC 整体较大,HTC 在Q=300W 时最大为35kW/(m2·K),而θ=-90°时超亲水毛细芯LHP 的HTC 最大值仅为26kW/(m2·K)。这是因为在工质循环中要受到重力的作用,当θ=90°时,冷凝后的液体可借助重力的作用回流到蒸发腔中,重力为工质循环的动力;而θ=-90°时,冷凝后的工质向补偿腔运行过程中需要克服重力上升,循环阻力增大,热阻增加,超亲水LHP传热性能降低。

(2)对比图7(a)中两种LHP 在θ=90°时的传热系数HTC,发现Q 相同时,超亲水毛细芯LHP 的HTC 值明显较大。其原因在于超亲水毛细芯LHP毛细芯颗粒表面存在的纳米级片状结构提高了毛细芯的亲水性,因此其液体补充能力提高;密集的片状结构不仅拓展了气液界面面积,同时改善了液体在颗粒表面的铺展和流动情况,从而有利于提高传热系数。

(3)图7(b)从热阻RLHP角度对LHP 换热性能进行了分析。从图7(b)显示的热阻RLHP变化中可发现,随Q 的增加,RLHP值呈现出逐渐减小而后平稳的趋势:超亲水毛细芯LHP在θ=90°、Q=40W时,RLHP=0.210K/W,Q=100W 时RLHP=0.154K/W,Q=300W 时RLHP=0.084K/W。其原因在于当Q 较小时,LHP 内蒸汽产生量较少,而随着Q的增加,产生的蒸汽量增多,促进了工质的循环,因此RLHP值逐渐减小,热性能逐渐提高。在θ=90°时还可以观察到,超亲水毛细芯LHP的RLHP明显小于同一工况的亲水毛细芯LHP 热阻值,因此无论从HTC 还是RLHP角度分析,超亲水毛细芯LHP均具有优良的换热性能。

4 结论

利用H2O2氧化法对烧结毛细芯进行了超亲水改性,并对亲水毛细芯LHP 和超亲水毛细芯LHP两类环路热管的换热性能进行了研究,主要结论如下。

(1)烧结毛细芯经H2O2氧化改性后,表面生成了许多片状纳米结构,毛细力增大,毛细芯的吸液速度得到了明显提升。

(2)与亲水毛细芯相比,超亲水毛细芯能降低LHP的启动温度和时间,其原因在于超亲水毛细芯提高了气泡的脱离频率,减小了气泡脱离直径,强化了LHP在启动阶段的换热。

(3)经H2O2氧化后毛细芯呈超亲水性,增大了LHP 运行过程中的循环动力,促进了工质在毛细芯内部的扩散,同时表面纳米结构的产生增加了工质的换热面积,从而提高了LHP的换热能力。

(4)倾斜角度θ 对LHP 的热性能有一定的影响,随θ增加LHP的换热性能逐渐提高。

符号说明