焊接二次热循环对X90管线钢组织和性能的影响

赵 波,张卫东,孙 奇

(1.渤海装备研究院,河北 青县 062658;2.渤海装备华油钢管公司,河北 青县 062658;3.渤海装备钢管销售公司,河北 青县062658)

0 前 言

我国天然气管道工程技术发展经历了以陕京一线为代表的第一代 (钢级低于X65,管径<1 000 mm,压力≤6.4 MPa,输量<100 亿 m3/a),到以西气东输一线、 二线为代表的第二代 (钢级 X70/X80,管径 1 000~1 219 mm,压力 10~12 MPa,输量 100~300 亿 m3/a)。 随着我国石油天然气需求的增长,管线输送正朝着高强度、 高压力、 长距离、 大直径方向发展,要求输量达到300 亿m3/a 以上,因此,第二代天然气管道工程技术已不能满足超大输量的需求,需要研制开发第三代 (钢级 X90/X100,管径 1 200~1 422 mm,压力>12 MPa,输量>300 亿 m3/a,设计系数 0.8)管道工程技术,为超大输量天然气管道工程建设做好技术支撑和储备,具有迫切的工程需求和重要的战略意义[1]。

近年来,为满足高强度大输量管道建设发展需求,先后进行了X90、 X100 钢级直缝和螺旋缝埋弧焊管的试制开发。 X90 管线钢是控轧控冷低碳微合金钢,具有高强度和良好的抗延性断裂能力,但是随着强度的提高,焊缝热影响区更容易产生软化和脆化等问题[2-11],特别是经历双面埋弧焊中的二次热循环作用后,X90 管线钢的组织性能会发生显著变化。 本研究采用焊接热模拟技术,研究了二次热循环对X90 管线钢热影响区软化和低温脆化的影响。

1 试验材料及方法

1.1 试验材料

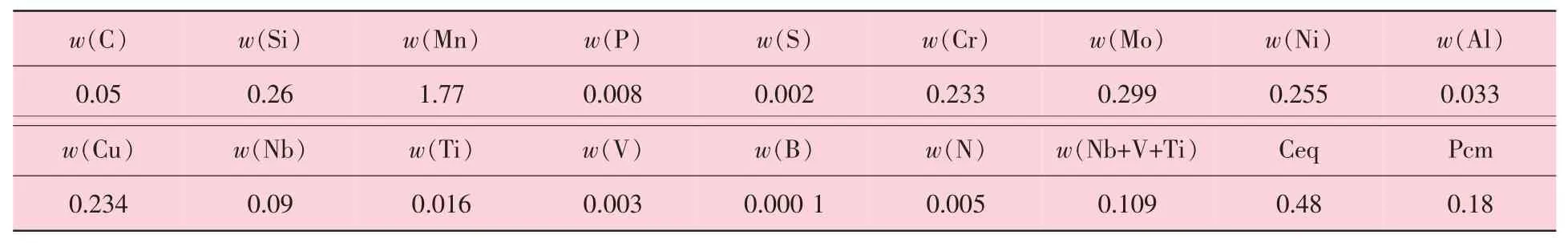

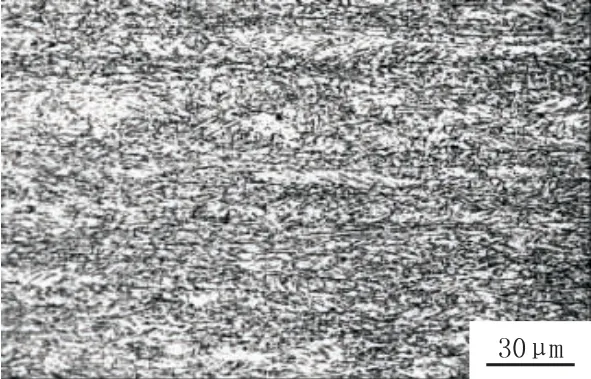

试验材料为X90 管线钢,板厚为16.3 mm,其化学成分见表1,金相组织如图1 所示。 由图1 可以看出,试验用X90 管线钢的金相组织主要由细小的针状铁素体和少量的准多边形铁素体组成。

表1 X90 管线钢的化学成分 %

图1 试验用X90 管线钢的金相组织

1.2 试验方法

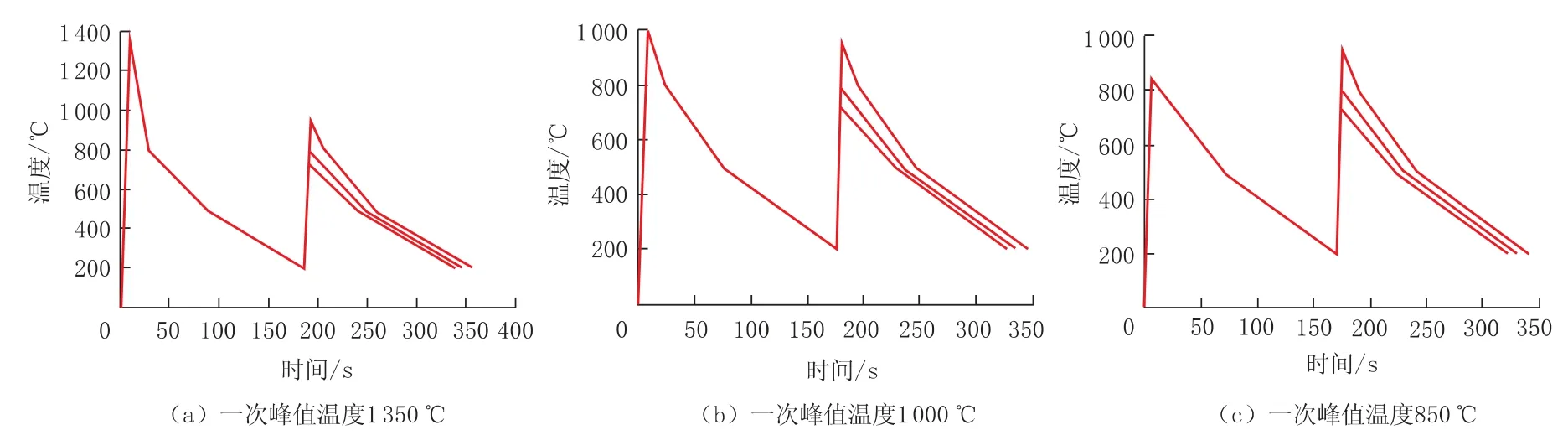

焊接热模拟试验在Gleeble-3500 型热模拟试验机上进行,冲击试样尺寸为10 mm×10 mm×55 mm,拉伸试样尺寸为 Φ10 mm×100 mm。 根据热电偶测温试验并利用数值模拟计算方法,采用直缝埋弧焊管线能量45 kJ/cm、 螺旋缝埋弧焊管线能量25 kJ/cm 两种焊接工艺,拟定热模拟试验参数。 一次热循环不同峰值温度分别为1 350 ℃、1 000 ℃、 850 ℃,二次热循环不同峰值温度分别为 950 ℃、 800 ℃、 730 ℃,45 kJ/cm 和 25 kJ/cm线能量下的二次热循环温度曲线如图2 和图3 所示。 每组参数3 个试样,模拟热循环后的试样经加工,按照ISO 148-1 在NCINI 730 型冲击试验机上进行V 形缺口夏比冲击试验,试验温度为-10 ℃;按照ASTM A370 在INSTRON 5585H 型拉伸试验机上进行拉伸试验。 按照GB/T 13298 在Axiovert 200 MAT 金相显微镜上进行金相组织观察,试样在焊接热循环试样上截取,放大500 倍照相。

图2 线能量为45 kJ/cm 时的二次热循环峰值温度曲线

图3 线能量为25 kJ/cm 时的二次热循环峰值温度曲线

2 试验结果及分析

2.1 二次热循环峰值温度对组织的影响

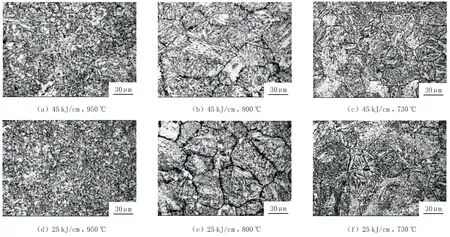

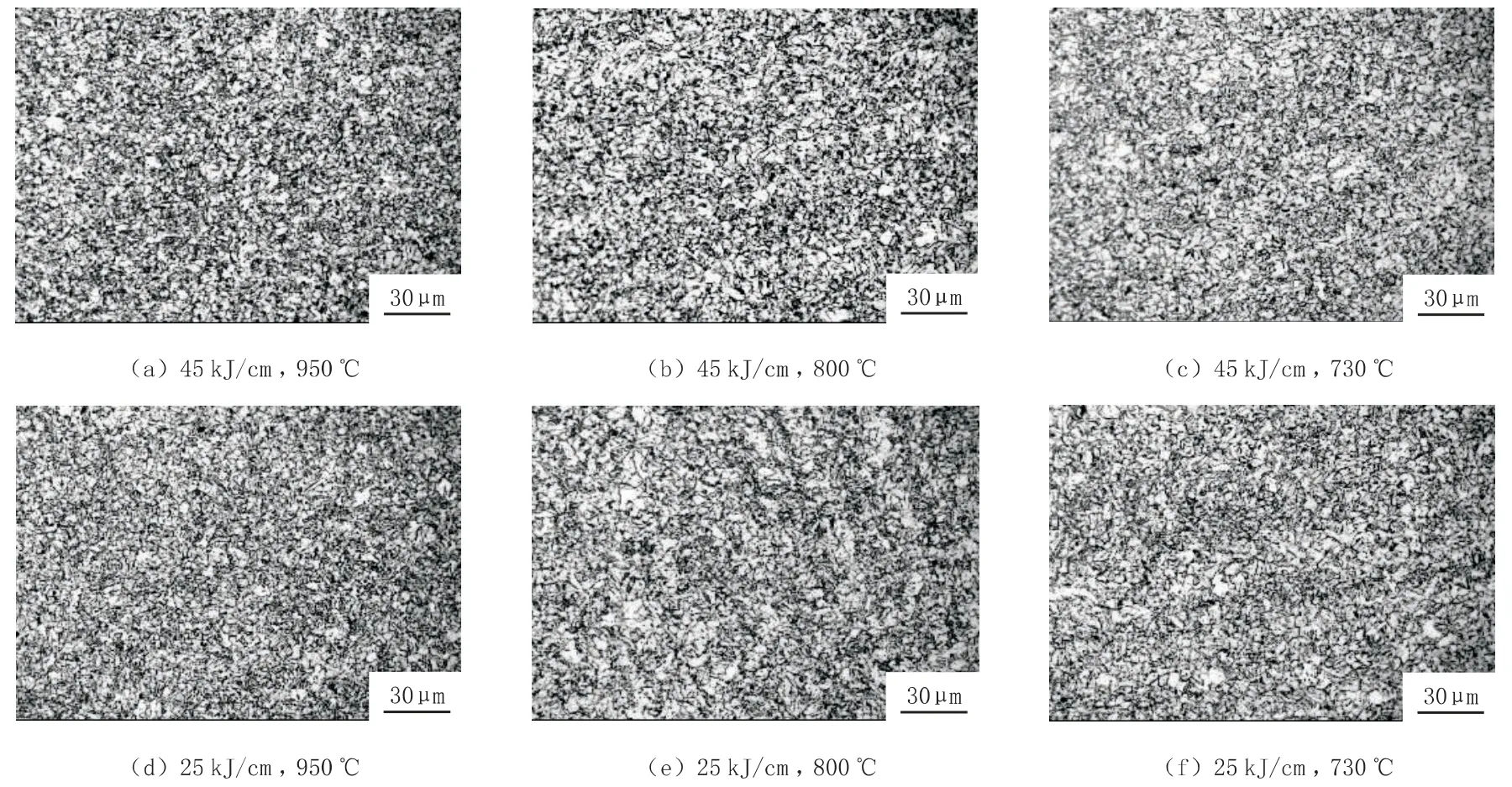

一次热循环峰值温度为1 350 ℃时,不同线能量和不同温度二次热循环后试样的组织形貌如图4 所示。 由图4 可以看出,试样的组织形貌在不同焊接线能量、 在相同温度下的变化规律基本相同。 当二次热循环温度为950 ℃时,组织形态晶粒细小,组织主要为粒状铁素体+少量的贝氏体铁素体,其间弥散分布着细小的 M/A 组元;当二次热循环温度为 800 ℃和730 ℃时,组织呈现粗晶区形貌,主要以贝氏体铁素体为主,含有少量的粒状铁素体,原奥氏体晶粒粗大,晶界清晰,粗大的 M/A 组元在原奥氏体晶界形成,呈现出项链状的结构。 然而二次热循环温度不同,组织也略有不同,二次热循环温度为 800 ℃时(见图4 (b)和图4 (e)),冲击韧性很低,表现为局部脆化,此时的再热粗晶区组织仍有少量板条马氏体,但板条束明显增大,虽然发生了重结晶,但组织并未得到细化,表现为组织遗传现象[7]。与此同时,沿原奥氏体晶界形成富碳的M/A组元也较为粗大,且呈项链结构[8],使晶界进一步脆化,使韧性大大下降。

图4 一次热循环峰值温度1 350 ℃时不同线能量和二次热循环温度下的组织形貌

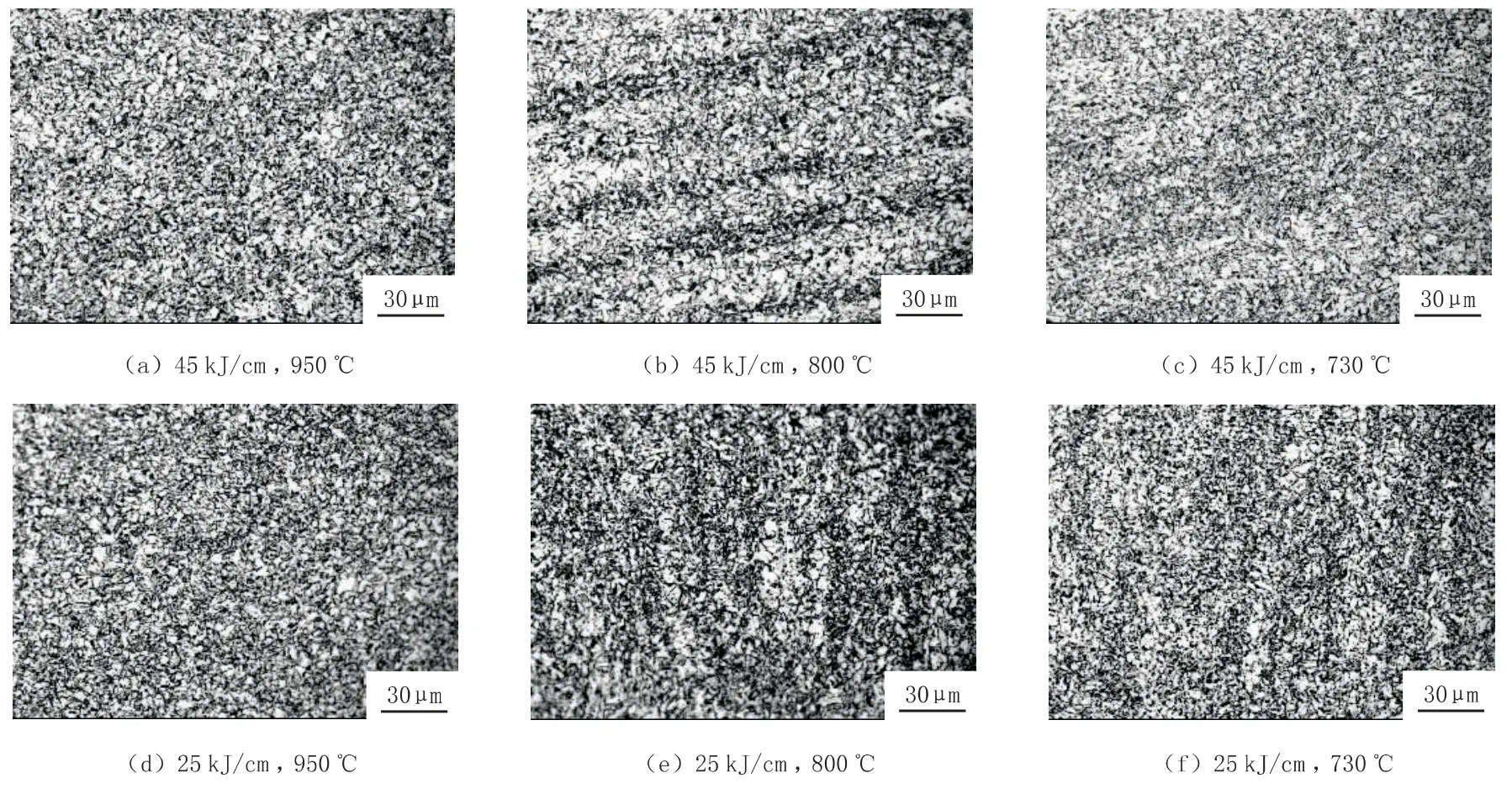

一次热循环峰值温度为1 000 ℃时,不同线能量和不同温度二次热循环后试样的组织形貌如图5所示。 由图5 可看出,当一次热循环峰值温度降低到1 000 ℃时,二次热循环温度对试样的组织影响不大,组织多为细小的块状铁素体+细小的粒状铁素体的混合组织,其间夹杂着细小的M/A 组元。

图5 一次热循环峰值温度1 000 ℃时不同线能量和二次热循环温度下的组织形貌

一次热循环峰值温度为850 ℃时,不同线能量和不同温度二次热循环后试样的组织形貌如图6 所示。 由图6 可以看出,当一次热循环峰值温度降到850 ℃,二次热循环温度为950 ℃时,组织为细小的块状铁素体+少量的粒状铁素体,M/A 组元细小;二次热循环温度降低到800 ℃和730 ℃时,较为粗大的块状先共析铁素体沿热轧形变带或偏析区析出,晶内主要为细小的针状铁素体,出现带状组织。 焊件线能量为25 kJ/cm 时得到的组织比线能量45 kJ/cm时更为细小,带状组织也不明显。 二次热循环峰值温度为730 ℃时,组织晶粒更加细小,带状组织逐渐消失,组织仍然为细小的块状铁素体+少量的粒状铁素体。

图6 一次热循环峰值温度850 ℃时不同线能量和二次热循环温度下的组织形貌

2.2 二次热循环峰值温度对性能的影响

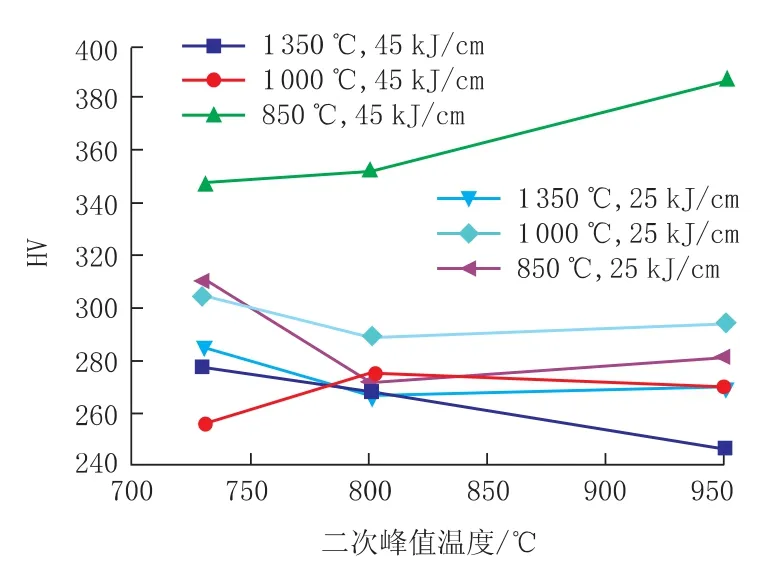

图7 X90 管线钢在不同线能量和不同峰值温度下的显微硬度

图7 为X90 管线钢在不同线能量和不同峰值温度下的显微硬度。 由图7 可以看出,线能量为45 kJ/cm 时,随着二次峰值温度的增加,一次峰值温度1 350 ℃下X90 管线钢的硬度呈现出下降的趋势,在二次峰值温度为950 ℃时达到最小值 245HV;在一次峰值温度为 1 000 ℃时,硬度呈现先上升再下降的趋势,在二次峰值温度为730 ℃时达到最小值256HV;在一次峰值温度为850 ℃时,硬度随二次峰值温度的增加呈现上升的趋势,在二次峰值温度为730 ℃时达到最小值347HV。 线能量为 25 kJ/cm 时,在一次峰值温度为 1 350 ℃、 1 000 ℃和 850 ℃时,X90 管线钢的硬度均随二次峰值温度的增加呈现出先下降后上升的变化规律,硬度的最低值均出现在二次峰值温度为850 ℃时,其硬度的最小值分别为267HV、 288HV 和272HV。

图8 为X90 管线钢在不同线能量和不同峰值温度下的低温冲击韧性。 由图8 可以看出,两种焊接线能量下,在一次热循环峰值温度为1 000 ℃和850 ℃,二次热循环峰值温度分别为950 ℃、 800 ℃和 730 ℃时,试样冲击功均较高,基本保持在 300~450 J,在二次热循环温度为800 ℃时韧性降低到300 J 左右。 这是由于在一次热循环温度下热影响区较细的原奥氏体晶界形成了一定数量的细小M/A 组元,导致其韧性有所降低。 在一次热循环峰值温度为1 350 ℃时,不同二次热循环峰值温度下二次组织遗传了一次粗大组织结构,并且组织中均存在大量块状粗大的M/A 组元;同时二次峰值温度为800 ℃时,更粗大的M/A 组元沿原奥氏体晶界呈现项链状结构,造成韧性值降低。 这是由于组织中大部分M/A 为块状,对韧性有很大的破坏作用,但随着二次热循环温度的升高,冲击功也略有升高。

图8 不同焊接线能量下X90 管线钢不同峰值温度下的低温冲击性能

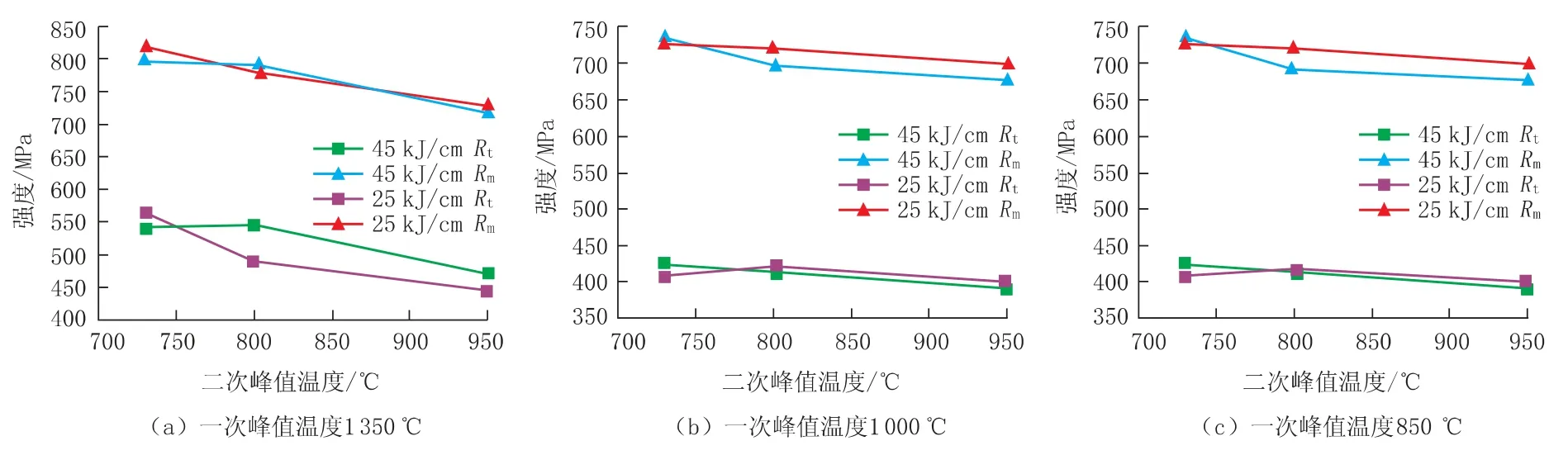

图9 不同线能量和不同二次热循环峰值温度下的拉伸性能

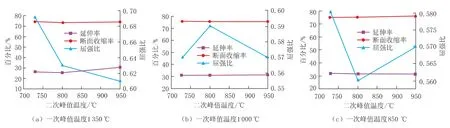

图9 为X90 管线钢不同线能量和不同二次热循环峰值温度下的拉伸性能。 由图9 可见,在两种焊接线能量下,在一次热循环峰值温度一定时,屈服强度和抗拉强度均随二次热循环峰值温度的升高而降低。 图9 (a) 中一次热循环峰值温度为1 350 ℃时,随二次热循环温度的不同变化较为明显,焊接线能量为25 kJ/cm,在一次热循环峰值温度为1 350 ℃、 二次热循环温度为730 ℃时,强度达到最大值,其中屈服强度达到563 MPa,抗拉强度达到 820 MPa。 图9 (b) 中焊接线能量为45 kJ/cm,在一次热循环峰值温度为 1 000 ℃、 二次热循环温度为 950 ℃时,强度达到最低值,其中屈服强度为393 MPa,抗拉强度为 677 MPa。 由图9 (b) 和图9 (c) 可以看出,一次热循环峰值温度为 1 000 ℃和 850 ℃时,强度随二次峰值温度的变化不大,但还是在较低的峰值温度时强度稍高。

图10 为线能量25 kJ/cm 时X90 管线钢在不同二次循环峰值温度下的拉伸性能。 由图10 可以看出,不同一次热循环峰值温度下,试验钢的延伸率和断面收缩率变化幅度不大,断面收缩率维持在75%左右,而延伸率则在30%上下浮动。其中,在一次热循环峰值温度为850 ℃、 二次热循环温度为 730 ℃时,延伸率达到最大值32.3%;在一次热循环峰值温度为 850 ℃、 二次热循环温度为950 ℃时,断面收缩率达到最大值76.2%。 屈强比在一次热循环峰值温度为1 350 ℃时较其他两温度数值偏高。 图10 (a) 和图10 (c) 中,在一次热循环峰值温度为 1 350 ℃和850 ℃时,屈强比均在二次热循环峰值温度为730 ℃时出现较大值,其中一次热循环峰值温度1 350 ℃、 二次热循环峰值温度730 ℃时出现最大屈强比0.69。

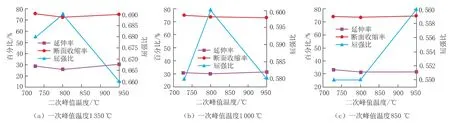

图11 为线能量45 kJ/cm 时X90 管线钢在不同二次热循环峰值温度下的拉伸性能。 由图11可以看出,不同一次热循环峰值温度下,试验钢的延伸率和断面收缩率变化趋势大致相同,均呈现出先降低后升高的走势,其中较低值均出现在二次热循环峰值温度800 ℃。 在一次和二次热循环峰值温度分别为1 350 ℃和800 ℃时,延伸率和断面收缩率达到最小值,其中延伸率为25.9%,断面收缩率为72.7%。 屈强比随一次热循环峰值温度的降低而整体下降,当一次热循环峰值温度为1 350 ℃时,屈强比较高。 由图11 (a) 和图11 (b) 可见,一次热循环峰值温度为1 350 ℃和1 000 ℃时,屈强比均出现先升高后降低的趋势,其中一次热循环峰值温度1 350 ℃、 二次热循环峰值温度800 ℃时,出现最大屈强比0.69。

图10 X90 管线钢在线能量为25 kJ/cm 时和不同二次热循环峰值温度下的拉伸性能

图11 X90 管线钢在线能量为45 kJ/cm 时和不同二次热循环峰值温度下的拉伸性能

3 分析讨论

当二次热循环峰值温度处在临界区 (α+γ)范围内时 (图 8 中的 800 ℃),热影响区韧性值最低,表现为临界粗晶区局部脆化现象。 可以看出,对一次粗晶区 CGHAZ 在 (α+γ) 两相区的二次焊接热循环后,临界粗晶区ICCGHAZ 的组织形态发生了较大的变化。 在ICCGHAZ 中有比CGHAZ 中更粗大的M/A 组元,并呈现断续网状的原奥氏体晶界,即由M/A 组元断续连接起来的原奥氏体边界的 “项链” 结构 (见图4 (b)和图4 (e))。 研究结果认为,这种粗大形态的M/A 组元是导致ICCGHAZ 局部脆化的主要原因[8]。

M/A 组元是低合金高强钢在焊接热过程中一种普遍存在的组织,但唯独在ICCGHAZ 中形成的M/A 组元使韧性严重恶化。 究其原因,是与ICCGHAZ 在 (α+γ) 两相区热过程中所形成的M/A 组元的特定组态紧密相关。 CGHAZ 粗大的原奥氏体晶界和板条界为ICCGHAZ 形成粗大的M/A 提供了条件。 同时,当二次热循环的峰值温度处在 (α+γ) 临界区时,由于经一次热循环形成的非平衡组织具有一定的定向性,碳原子易于作定向扩散,促使碳浓度分布非均匀性。 同时,由于在 (α+γ) 内α 的形成过程是一个向外排碳的过程,因而使得这时形成的γ 比高温单相γ区形成的γ 具有更大的含碳量,形成较大的富碳γ 区。 这种富碳的γ 在随后的冷却过程中可形成含碳量较高的马氏体。 研究表明,在含碳量较低的管线钢中,CGHAZ 中M/A 组元的马氏体含碳量可达到 0.15%~0.8%,ICCGHAZ 中M/A 组元的马氏体含碳量可达到1.32%~1.7%,这种粗大、 高度富碳的马氏体极易诱发显微裂纹,致使韧性严重降低[8]。

4 结 论

(1) X90 管线钢试样在第一焊道粗晶区中受到后一焊道两相区温度 (800 ℃) 加热时,形成的临界粗晶区发生严重脆化,是热影响区的最脆区。

(2) X90 管线钢试样临界粗晶区脆化的主要原因是该区遗传了粗晶区粗大的组织形态,同时沿原奥氏体晶界形成粗大、 高度富碳的、 呈项链结构的M/A 组元。

(3) X90 管线钢试样一次热循环粗晶区经峰值温度为950 ℃的二次热循环后,晶粒细小,组织分布较为均匀,低温冲击韧性较好。