基于有限元法的长艉轴安装方法仿真分析

胡继敏1,周建辉,孙锋

(1.海装驻上海地区第一军事代表室,上海 201913;2.中国舰船研究设计中心,武汉 430070)

大型船舶艉轴加长,合理的安装工艺非常重要。目前的相关研究主要集中在安装后轴系的振动状态或局限在中、短艉轴的安装[1-2],对长轴系的安装工艺方法研究少见报道。为此,探讨在多轴承(3个艉轴承及以上)及船体变形、环境条件等诸多因素的影响下,长艉轴采用传统的直接吊装方式,以特定长艉轴系安装为分析对象,应用仿真分析方法对比直接安装和辅助安装装置(导向轴)两种方式的受力和变形差异,考虑增加导向轴以减小安装难度。

1 背景及零件主要参数

1.1 计算背景

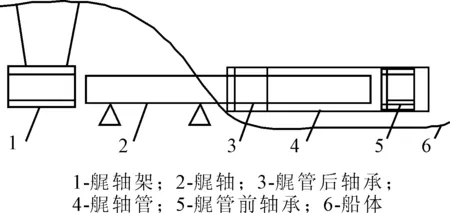

以某船长艉轴在坞内安装为例,为保证顺利安装,须设置若干个临时支撑,见图1。

图1 安装示意

在安装过程中,随着艉轴向前推进,当艉轴重心进入艉轴管,其前端逐渐靠近艉管前轴承后端时,由于艉轴前端挠度较大,可能导致艉轴难以顺利通过前艉轴承。因此,须准确地计算艉轴、临时支撑和艉轴承在安装过程中的受力和变形状况,以及艉轴轴线的变化规律,预测艉轴能否顺利通过艉管前轴承,以便采取必要的工艺措施。

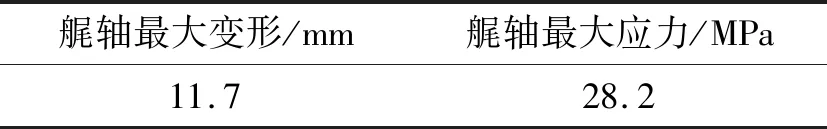

1.2 艉轴结构尺寸

艉轴结构尺寸见图2。

图2 艉轴结构尺寸

艉轴长度14 000 mm,艉轴管及前后轴承座总长10 000 mm,艉轴长度是艉管长度的1.5倍。艉轴的外径D1为650 mm,内径D2为430 mm,艉轴后铜套外径为700 mm,前铜套外径为690 mm。中铜套前端外径为700 mm,后端外径为705 mm。当后铜套和中铜套后端经过艉管轴承时,铜套与轴承之间的间隙为2 mm;当前铜套和中铜套前端经过艉管轴承时,铜套与轴承之间的间隙为12 mm。

1.3 艉轴及轴承材料参数

艉轴及轴承材料参数见表1。

表1 艉轴及轴承材料参数

2 一般艉轴安装方法分析

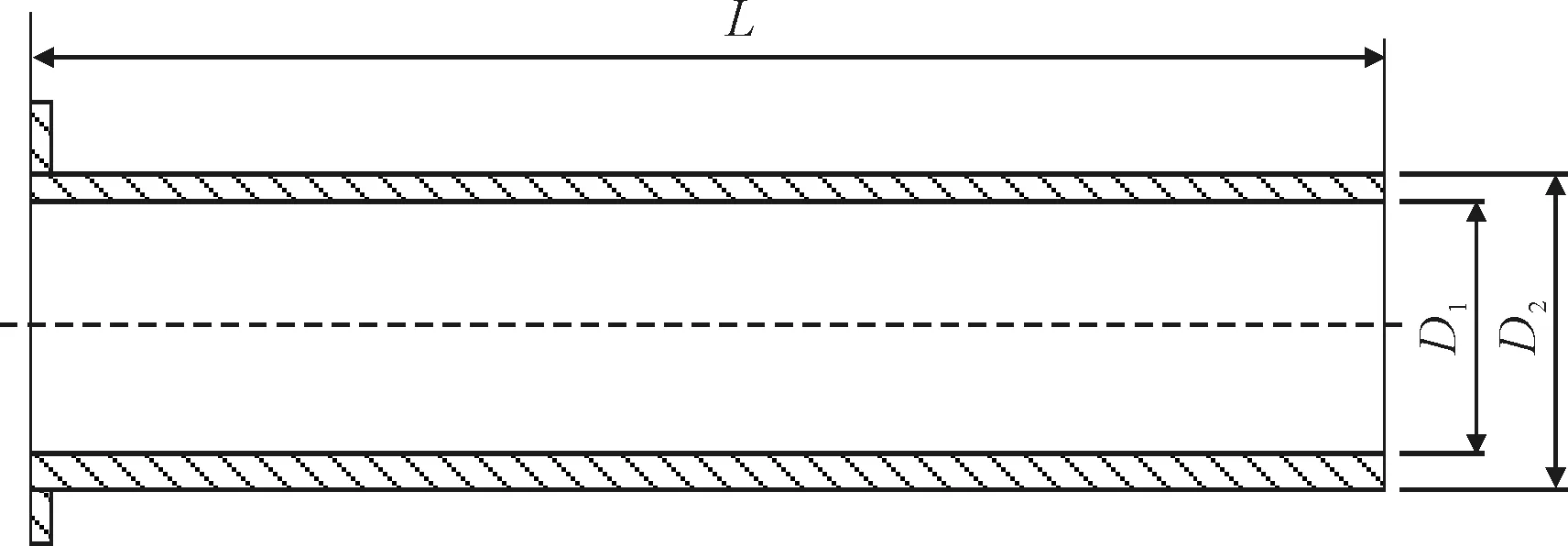

2.1 计算工况

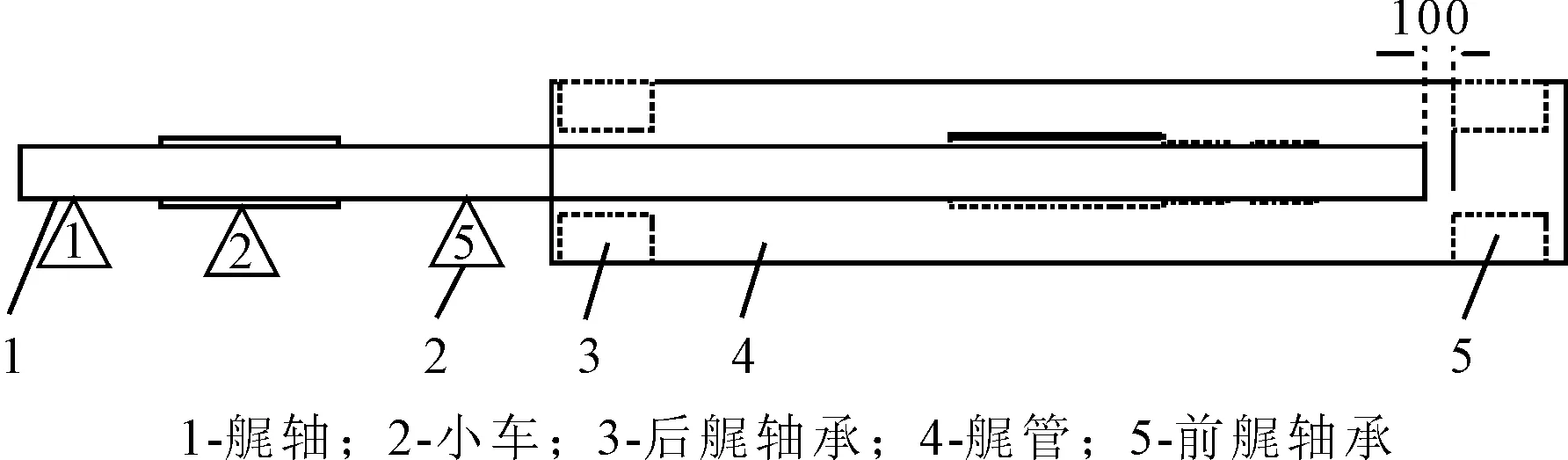

在一般情况下,艉轴管的前、后两轴承间距较短,艉轴无须采取特殊辅助工艺即可以顺利穿轴。但长艉轴安装条件发生了变化,由于艉轴变长及艉管两轴承间距增大等原因给安装造成一定困难,须分析艉轴在安装过程中出现的极端状况(如最大挠度、弯曲应力等)对艉轴安装造成的影响。因此,在分析中,以艉轴前端面距艉管前轴承后端面100 mm为计算工况,见图3。

图3 艉轴安装工况

2.2 分析模型简化

不考虑船体变形、艉轴管安装误差、零部件制造制造误差因数的影响,艉轴和艉轴管均具有对称性。考虑改变艉轴管前、后轴承的外表形状不会对艉轴安装过程的受力产生影响,对艉轴管前后轴承座、艉轴管前后轴承,以及对轴承内衬结构进行简化,简化后的结构具有对称性。

2.3 有限元模型建立

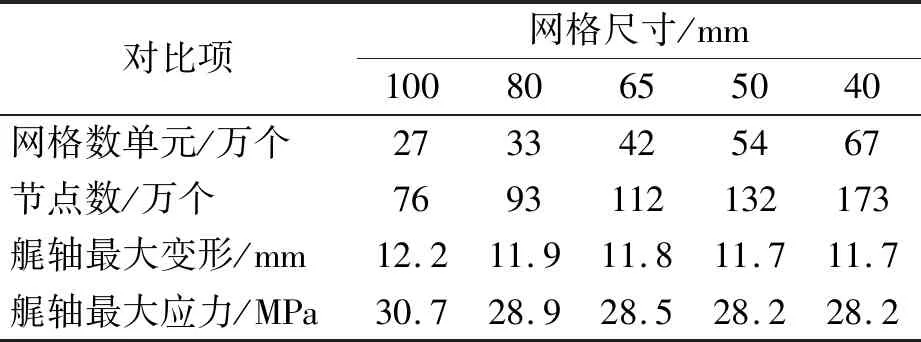

建立有限元模型时首先进行网格划分的无关性检验判断,相应的方法:修改全局网格尺寸。每次设置全局网格尺寸为加密前的80%。不同网格尺寸对比见表2。船体部分网格尺寸设置为500 mm不变,铜套尺寸设置为10 mm不变,以网格数为自变量,艉轴的自由端最大变形值为因变量。

表2 5种计算网格数

从表2可见,当网格数从27万增加到67万时,随着网格数的增加,艉轴的自由端最大形变值变化很小,说明网格尺寸50 mm和40 mm的计算结果变化很小,因此取54万的网格作为计算网格。

采用ANSYS workbench对艉轴在安装过程进行计算和分析,得到艉轴和支撑小车的受力和变形结果。采用全局网格划分方法,在划分时插入Body Size 划分命令对总装配体进行网格划分,以及网格无关性检验。根据检验结果,将船体网格尺寸设置为500 mm,铜套尺寸为10 mm,其他部件尺寸为50 mm。无导向轴工况有限元模型见图4,网格单元数为538 032,节点数为1 318 156。

图4 无导向轴有限元分析模型

2.4 约束条件及计算分析

①艉轴管前后轴承的外圆面为固定约束;②艉轴和铜套、艉轴和安装小车为绑定约束;③导向轨道和安装小车为摩擦约束;④总装配体对称面采用对称无摩擦约束。

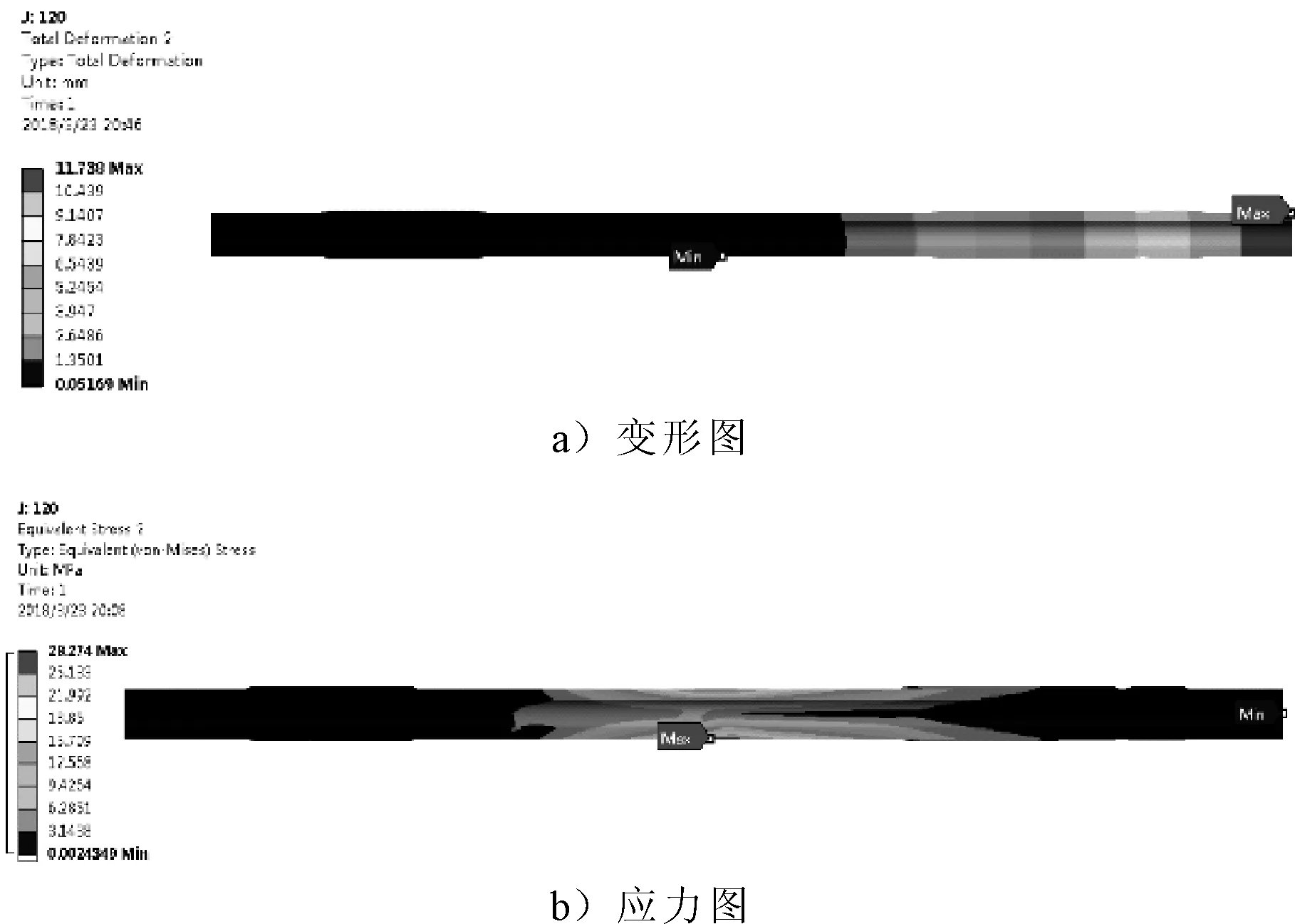

该工况计算结果见图5和表3、4。

图5 计算工况应力和变形示意

表3 工况一一般艉轴最大变形及最大应力计算结果

表4 工况一小车支反力计算结果 kN

上述表明:

1)艉轴所受到的应力、支撑点的受力都在安装允许范围之内,艉轴最大应力28.2 MPa出现在艉轴中间;艉轴最大变形在艉轴的前端面到中铜套间,最大挠度为11.7 mm,超过艉轴与前艉轴承的配合间隙(2 mm);如果艉轴继续向前推进就会抵在前艉轴承的后端面上,无法完成艉轴安装工作。

2)2号小车支反力为负值,表明在这一安装工况下,艉轴上拱弯曲比较严重,有将小车抬起的趋势。

3)须采取特殊工艺措施,以减小艉轴挠度,保证艉轴顺利安装。

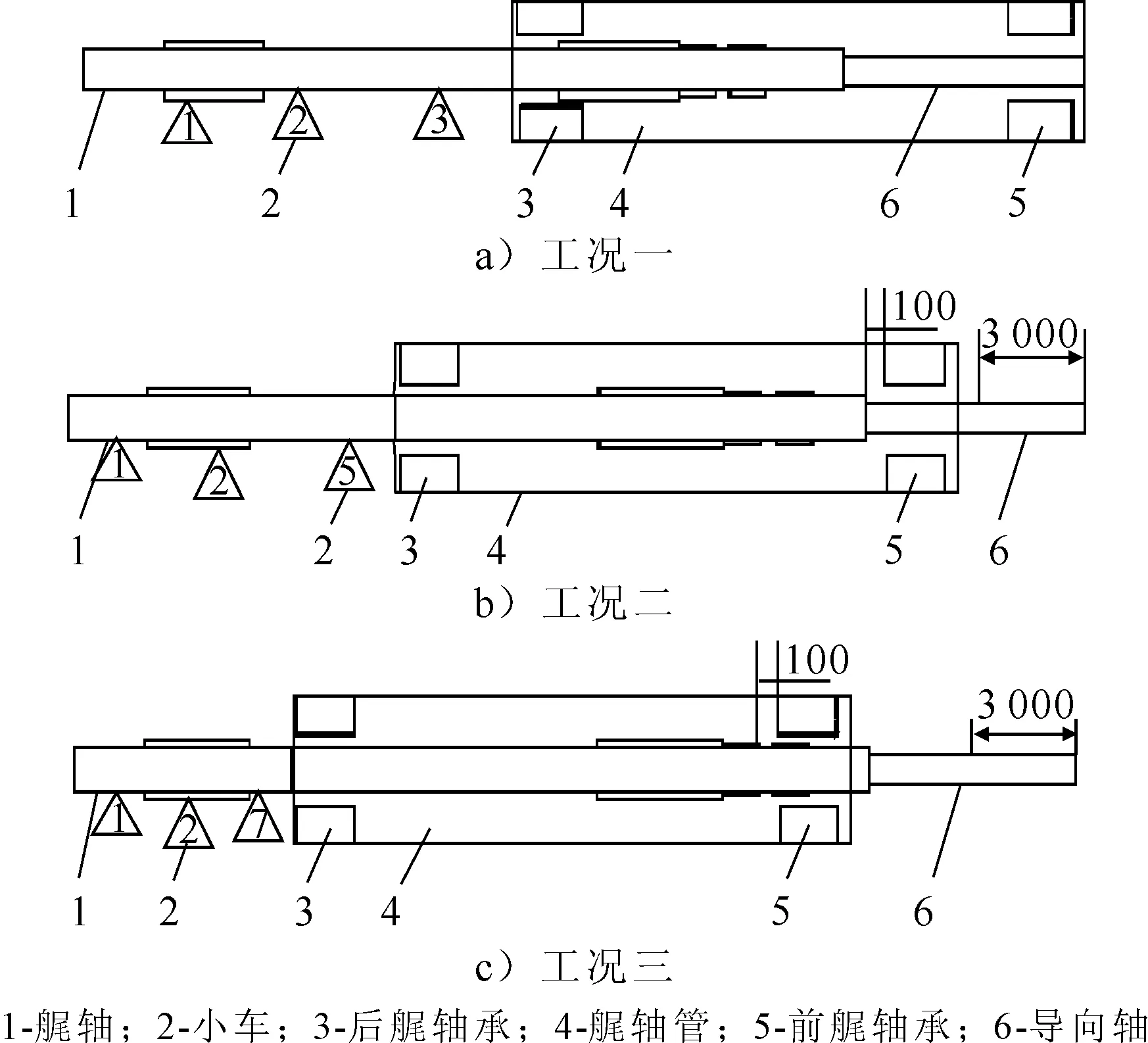

3 增加导向轴

3.1 方法简介

在艉轴安装过程中,艉轴前端可临时加装1根外径缩小的辅助短轴。当艉轴前端推进至前轴承后端面时,短轴能顺利通过艉管前艉轴承,这时在短轴上添加一安装小车或起吊葫芦作为临时支撑,就可将短轴连同艉轴前端向上提起,减小艉轴前端挠度,这样在推力作用下能保证艉轴前端较顺利地通过艉管前艉轴承。

导向轴长度设计的依据是当艉轴重心进入艉轴管内部前,导向轴能够穿出艉管前轴承。导向轴结构尺寸见图6。导向轴法兰通过12个M24螺栓与艉轴前端相连,与艉轴材料相同。导向轴为空心,外径D1为430 mm,内径D2为300 mm,长为5 000 mm。导向轴和法兰做成一体,法兰外径设计为640 mm,比艉轴外径小10 mm。

图6 导向轴结构尺寸示意

3.2 计算工况

将有导向轴艉轴的安装过程分为3个工况,见图7。

图7 导向轴安装示意

工况一,导向轴正好将穿出艉轴管时的艉轴状态;工况二,艉轴前端距离艉管前轴承100 mm,导向轴用绳索向上吊起;工况三,中铜套前端距离艉管前轴承100 mm,艉轴已经穿出艉管,导向轴用绳索向上吊起。

在工况二中,导向轴已经伸出艉管前轴承,在距导向轴前端面3 000 mm处用绳索将导向轴吊起3.2 mm,并保证导向轴在艉管前轴承内的挠度在±2 mm内,从而控制艉轴挠度允许范围之内。工况三在距导向轴前端面3 000 mm处用绳索吊起1.3 mm。在实际安装中,可通过实时测量导向轴外圆面到前艉管轴承内孔的距离来计算艉轴前端的挠度,保证艉轴能顺利地通过前艉管轴承。

3.3 有限元模型

有限元模型简化方法、约束条件、网格无关性检验方法同上所述。经过无关性检验取约57万网格为计算网格。

有导向轴工况有限元模型见图8,网格单元数为573 682,节点数为1 553 384。

图8 加导向轴后艉轴有限元分析模型

3.4 结果分析

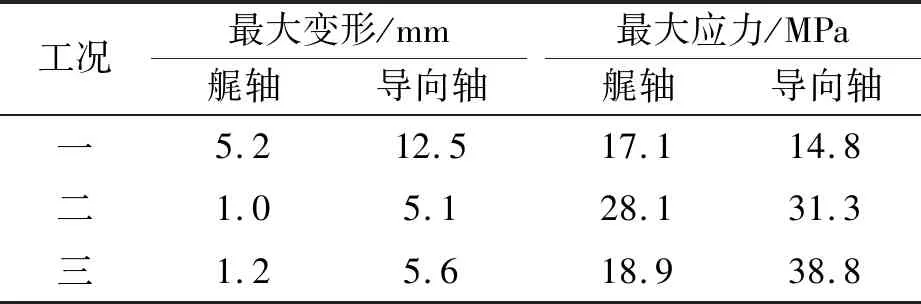

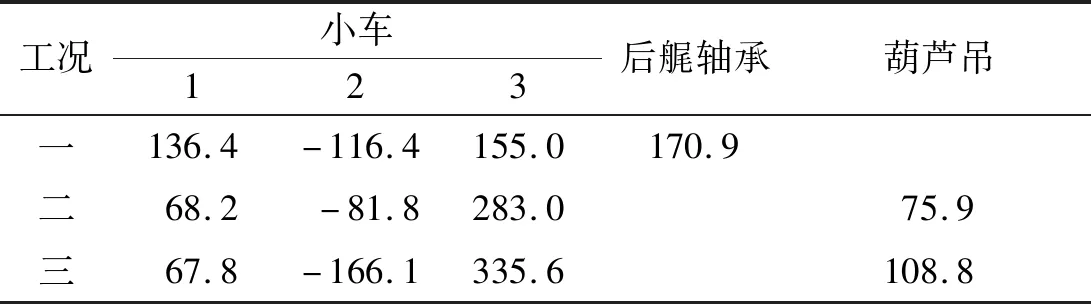

计算结果见表5、6。

表5 艉轴安装计算结果

表6 小车支反力计算结果 kN

计算结果表明:

1)工况一,艉轴最大变形在艉轴的前端面到中铜套间,最大挠度为5.2 mm。最大应力发生在中铜套附近,艉轴安装可继续进行。

2)工况二,艉轴最大变形在艉轴的前端面到中铜套间,最大挠度为1.0 mm。最大应力发生在前铜套附近。艉轴的应力、支撑点的受力都在安装允许范围之内,艉轴安装可继续进行。

3)工况三,艉轴最大变形在艉轴的前端面到中铜套间,最大挠度为1.2 mm。最大应力在前铜套附近。艉轴的应力、支撑点的受力都在安装允许范围之内,艉轴安装可继续进行。

4)在3种工况下,2号小车的支反力均为负值,但其数值较表4中的2号小车小,表明艉轴上拱弯曲程度减轻,不影响艉轴安装。

4 结论

1)经过计算分析,一般安装方法,艉轴前端面在未进入艉管前轴承前,挠度已经超过了安装允许范围,艉轴无法穿出艉轴管。

2)采用导向轴安装方法可减少艉轴挠度和支撑点的支反力,使得小车和轴承上的支反力和应力控制在允许范围之内,艉轴可以顺利安装。