柴油机缸盖罩孔板油气分离计算流体力学研究

黄第云 谢夏琳 魏 超

(广西玉柴机器股份有限公司,广西玉林 537005)

0 前言

一般而言,油气分离系统的粗分离主要在由气缸盖罩迷宫、隔板、盖板组件等组成的气缸盖罩组件内进行,其分离贡献量约占油气分离系统的2/3以上,因此研究缸盖罩内置迷宫式油气分离性能情况尤为关键。

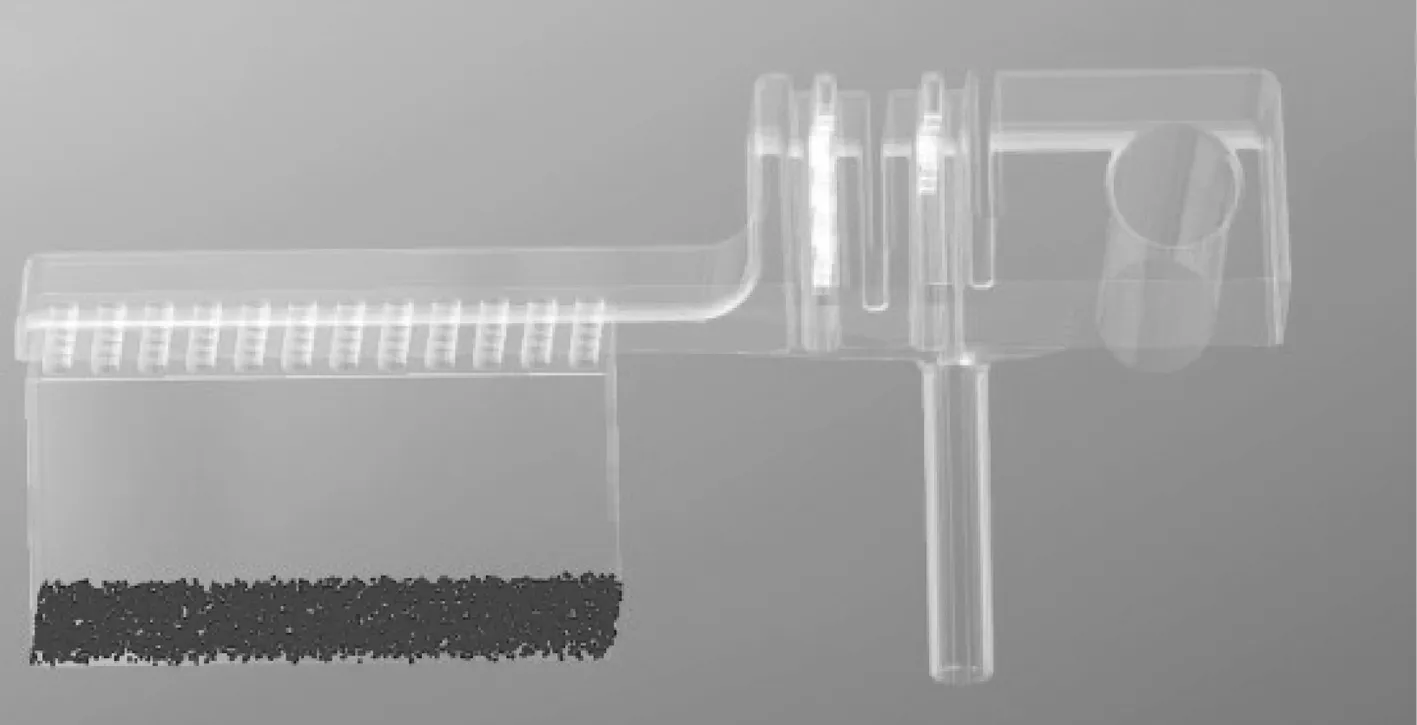

1 缸盖罩孔板油气分离结构

研究选取了某4缸T4(非道路移动机械第4阶段排放)柴油发动机,由于排放限制,对油气分离效率要求非常高。计算中先进行缸盖罩孔板结构的稳态流场分析,可得出整个流场的流速、压力等信息,能初步判断气流在流场中的流动是否合理。接着在流场中引入不同直径的油滴粒子,计算不同粒子经过迷宫结构的分离效率,对油气分离的性能作进一步的评估。

缸盖罩孔板油气分离结构如图1、图2所示,计算的网格模型如图3所示。使用AVL Fire自动网格生成器FAME HYBRID 生成的网格,最大网格尺寸1.00 mm,最小尺寸0.25 mm,网格数量约280万左右。

计算时先计算分离器的稳态流场,求出流速、进出口压降等结果,接下来在稳态的基础上设置瞬态计算,时间为5 s,间隔0.01 s。在方程控制处关闭连续性方程、动量方程的计算。在模块控制处打开喷雾模块,在入口截面处引入20 000个油滴(每平方厘米约分布有300个)。计算使用的湍流模型为k-ε2方程,近壁采用了壁面函数法。

2 性能分析边界条件

图1 缸盖罩孔板油气分离结构

图2 孔板分布

图3 网格模型

计算时,入口分别设定流量为0.001 048 kg/s,温度120 ℃(393 K),设定出口压力为大气压,其余设定为壁面边界条件,并给定平均温度120 ℃(393 K),计算流体为油气混合气。油气混合气密度按照0.898 kg/m3来计算。

3 计算结果与分析

图4、图5分别给出了活塞漏气量在70 L/min下的油气分离结构内部气流流动速度云图及矢量图。其中,精滤孔板处流速为7.03 m/s。

图4 油气分离结构速度云图

图5 油气分离结构速度矢量图

活塞漏气量在70 L/min下的油气分离结构进出口总压降为104 Pa。此时,回油高度为54.5 mm,因此油气分离结构的设计能实现顺利回油。

图6为油气的压力云图,可以看出,压力损失主要是集中在孔板处及横截面积变化较大的区域。

图6 油气分离结构压力云图

4 分离效率结果

表1列出了活塞漏气量在70 L/min情况下油气分离结构的综合分离效率。为了更好地应对油气分离器内部气流流动过程中油滴碰壁分离的情况,图7~图16分别给出了油气分离结构在不同时刻下(0~2 s)的油滴速度分布情况,2 s后粒子流速分布基本稳定。观察粒子稳定后的分布图可知,粒子在孔板处及横截面突变区域节流作用较大。由于孔板通过面积减少,流速变大,分离效果得以显著提高。

表1 综合分离效率

图7 0.01 s油滴速度分布图

图8 0.10 s油滴速度分布图

图9 0.14 s油滴速度分布图

图11 0.18 s油滴速度分布图

图12 0.24 s油滴速度分布图

图13 0.32 s油滴速度分布图

图14 0.50 s油滴速度分布图

图15 1.0 s油滴速度分布图

5 结论

本文对某T4柴油发动机的缸盖罩内置孔板分离结构进行性能研究,在活塞窜气量为70 m L/min的条件下,进出口压差为104 Pa,确保具有较小压差,满足设计要求,使回油管回油通畅。在不同时刻下(0~2 s)的油滴速度分布情况,2 s后粒子流速分布基本稳定。观察粒子稳定后的分布图可知,粒子在孔板处及横截面突变区域节流作用较大。油气分离结构的加权分离效率为80.27%,该结构分离效率处于T4柴油发动机油气分离性能的正常范围。