某小排量发动机可变配气机构试验研究

黄 旭 李冲霄 尹 琪

(1.上海汽车集团股份有限公司技术中心,上海 201804;2.上海市汽车动力总成重点实验室,上海 201804)

0 前言

在汽油机机械损失占比中,泵气损失占比较大,汽油机高速低负荷工况时的泵气损失明显增大,减少汽油机泵气损失是改善燃油经济性有效的技术手段。传统汽油机配气机构气门升程为固定值,且不可调节。而可变配气机构系统可根据工况的不同,改变气门升程,以提高发动机的动力性及经济性。在发动机大负荷时采用高升程,在发动机小负荷时采用低升程。通过气门升程调节进气量,可有效降低泵气损失,改善燃烧。

本田于1989 年成功研制可变气门正时和气门升程电子控制系统(VTEC),随后发布了智能可变气门正时系统(i-VTEC)技术。两段式的可变配气技术有奥迪AVS车型、三菱MIVEC 车型、保时捷Cariocam Plus车型等[1-4]。

本文通过对可变配气机构进行测试,验证其状态切换的有效性。同时,对于执行机构电磁阀性能进行研究,验证电磁阀的工作稳定性[5-7]。

1 机构原理与试验方法

1.1 机构原理介绍

可变配气机构能在不同工况需求时,采用不同气门升程。例如,在发动机小负荷时采用低升程,以减少泵气损失,降低油耗;而在发动机大负荷时,切换至高升程,提高动力性。为实现可变配气机构的功能,需要可靠的执行机构电磁阀来完成不同气门升程间的切换。

1.2 试验方法介绍

气门升程测试,通过激光位移设备测试气门运动情况,记录升程型线。在不同发动机转速和机油温度条件下,测试气门升程,进而判断气门机构以及凸轮轴型线的质量。通过执行机构电磁阀实现高低升程切换,而切换成功与否可通过激光位移设备进行观测。

执行机构电磁阀磁环力的测试通过搭载推拉力测量系统,最终通过力传感器进行作用力数值的测量。通过加载不同的工况条件,读取力传感器数据,进而得出磁环力随着时间推移的曲线。

执行机构电磁阀销子的位移测试采用激光位移传感器,在驱动执行机构电磁阀运动时,通过激光位移系统记录运动过程。通过加载不同工况条件,读取位移传感器数据,得出位移曲线,进而可以计算出执行器机构动作响应特性[3-4]。

2 气门升程试验结果及分析

2.1 进气升程及落座平稳性研究

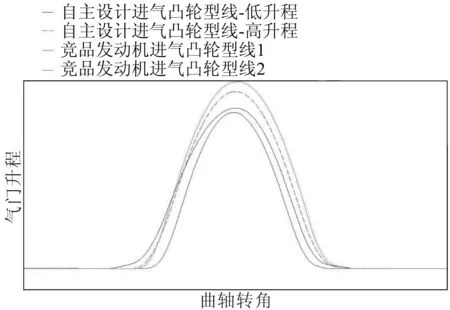

进气升程对比如图1所示。从图1可以看出,通过进气凸轮高低升程型线对比发现,自主设计的配气机构进气高升程凸轮与低升程凸轮曲线平滑。同时,其气门开起段与关闭段曲线过渡平稳,故可取得优异的动力性及燃油经济性,同时气门落座更加平稳。

从气门落座的曲线可以看出,气门落座后无明显反跳现象,运动情况平稳,从机构的角度分析可满足性能要求。

为了验证进气门落座情况,对落座后的气门反跳情况进行进一步细化研究。

图1 进气升程对比示意图

图2为进气升程基圆跳动对比示意图。通过将自主设计配气机构与竞品发动机的机构测试结构进行比较后发现,自主设计的进气门机构高升程凸轮与低升程凸轮段气门落座都较为平稳,反跳情况较好,可带来较好的性能体验。

图2 进气升程基圆跳动对比示意图

2.2 排气升程及落座平稳性研究

排气升程对比情况如图3所示。通过排气凸轮型线对比发现,自主设计的机构排气门开起段与关闭段曲线更加平滑,气门落座更加平稳,可有效降低排气行程的发动机噪声。

从气门落座的曲线可以看出,气门落座后无明显反跳现象,运动情况平稳,从机构的角度分析可满足性能要求。

为了验证排气门落座情况,对落座后的气门反跳情况进行进一步细化研究。

图4为排气升程基圆跳动对比示意图。通过研究排气门落座情况发现,自主设计的排气门机构落座平稳,反跳情况较好。可有效降低排气行程的发动机噪声。

图3 排气升程对比示意图

图4 排气升程基圆跳动对比示意图

由上述分析可以看出,在针对配气机构专项研究的零件系统试验中,执行机构电磁阀根据接收到的控制器的指令,根据特定的角度要求,可以完成动作要求,从而驱动凸轮轴完成高低升程的切换过程。升程切换前后,机构运行平稳,无明显异常。自主设计凸轮轴基圆段无明显跳动,凸轮过渡段较为平顺。

3 可变配气执行机构性能分析

3.1 不同温度下电磁阀位移曲线

电磁阀位移曲线如图5所示。随着温度升高,电磁阀达到同一行程所需的时间变长,表明温度越高,响应时间越长,并可根据执行机构的这一特性调整相应的控制策略。

3.2 不同温度下电磁阀磁环力曲线

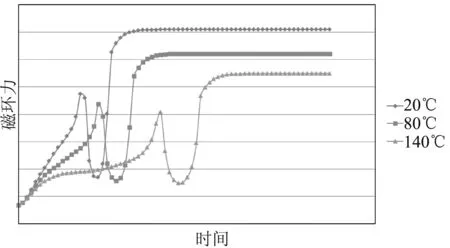

图6为电磁阀磁环力曲线,可以看出,随着时间的推移,磁环力随之变化。由于线圈电阻值随着温度升高呈现增大的趋势,执行器响应时间随着温度升高有增大的趋势。故同样的时间,不同温度条件下,温度越高,磁环力越小。

图5 电磁阀位移曲线

图6 电磁阀磁环力曲线

3.3 电磁阀磁环力与位移的关系曲线

通过电磁阀位移与磁环力的测试结果进行拟合分析,可得出磁环力与位移的关系曲线,如图7所示。通过将实际测试拟合的曲线与模拟计算的结果对比可以看出,实际测试结果与模拟计算的结果基本一致。

图7 电磁阀磁环力与位移关系曲线

3.4 电磁阀在实际发动机上运行时的回位动作曲线

图8示出了电磁阀回位曲线。通过在实际发动机运行时的电磁阀回位动作测试,计算得出通电结束后电磁阀回位动作曲线,分析得出电磁阀运动与实际发动机工作状态的配合关系。通过对工作曲线的分析,不断优化执行电磁阀的性能,以便更好地与发动机进行配合,提高工作稳定性[5]。

图8 电磁阀回位曲线

从上述分析中可得出,电磁阀在不同温度条件下,随着温度的升高,响应时间变长。通过对不同温度条件下的电磁力进行分析,得出电磁力与温度的关系曲线,再通过与位移曲线的拟合,得到电磁力与位移的关系。故需要根据不同温度下的响应特性对实际控制策略进行优化,以便在不同温度条件下满足性能要求。

4 结论

4.1 配气机构系统验证情况

本文所述的某1.5 L涡轮增压发动机搭载的可变配气系统切换可靠,运行平稳。在针对配气机构专项研究的零件系统试验中,电磁阀通过接收到的控制器的指令,根据特定的角度要求完成动作,从而驱动凸轮轴完成高低升程的切换。在升程切换前后,机构运行平稳,无明显异常。

关键零部件凸轮轴无明显跳动现象。与竞品发动机相比,基圆跳动情况得以改善,表明自主设计凸轮轴性能更优[6]。

4.2 执行机构电磁阀验证情况

通过对执行机构电磁阀性能的研究,得出如下结论:

(1)执行机构电磁阀动作平稳,响应性能较好;

(2)随着温度升高,电磁阀磁环力达到同样数值需要的时间变长,同时力的幅值变小;

(3)关于电磁阀磁环力与位移的关系,实际测试结果与模拟计算结果变化趋势基本一致;

(4)通过执行机构电磁阀在实际发动机的回位动作测试,验证了电磁阀在发动机上的实际运作情况,提高了工作稳定性;

(5)对于执行机构电磁阀,可优化其电磁力,提高响应速度,同时可优化其控制策略,使切换过程更加平顺可靠;

(6)可根据不同温度条件下的电磁阀性能曲线,优化实际控制策略,使其满足各个工况下的切换需求。