带导流板弯管进气对高压级压气机效率影响的研究

李延昭 李 聪 白书战 张健健 张金明

(1.康跃科技股份有限公司,山东 潍坊 262718;2.机械工业内燃机增压系统重点实验室,山东 潍坊 262718;3.山东大学 能源与动力工程学院,山东 济南 250061)

0 前言

单级涡轮增压技术的普遍应用,可使发动机的动力性、经济性、排放性等方面满足人们的要求,成为发动机行业发展的主要研究方向之一。近年来,随着发动机排放标准日益严格,对燃油的经济性、排放性要求也越来越高,同时对发动机的全工况性能提出了更高的要求。但是对于传统的涡轮增压器来说无法满足发动机的全工况的高效运行,存在响应速度慢等一系列问题。而两级增压系统通过串联布置2 个涡轮增压器,小涡轮增压器安装为高压级,大涡轮增压器安装为低压级,其流量调节范围大、低速响应性能优异,是满足未来日益严格的排放法规和性能要求最具潜力的增压技术之一,目前已成为发动机增压领域关注的热点。

国外对两级增压技术的研究在上世纪即已经开始了。早在二十世纪七十年代,日本三菱重工在6UET45/80D 型柴油机上进行两级涡轮增压试验,开发了两级增压UE-E 型发动机[1]。英国的Paxman公司也进行了两级增压系统的研究,在其12VP185系列柴油机上配置了4台低压级涡轮增压器和2台高压级涡轮增压器,这一设计明显改善了发动机的性能[2]。

国内对两级增压技术的研究则相对较少,北京理工大学对两级增压展开了一系列基础性的研究工作,建立了1套系统的试验台架以研究两级增压系统高低两级压气机与系统的整体性能。

国外研究人员通过试验和仿真,研究了在离心压机进口接不同类型直管、弯管时对其性能的影响。对于两级增压系统,由于安装空间等原因多采用弯管进气的布置形式,本文针对某款正在研发的两级增压系统的高压级压气机,通过对普通弯管进行改型设计了带导流板弯管的进气形式,来研究带导流板弯管进气对高压级压气机效率的影响。

1 研究对象与数值模型

1.1 几何模型

本文的研究对象为正在研发的某款两级增压系统的高压级压气机。两级增压系统高低压级的压气机的大小不同,大的为低压级压气机,小的为高压级压气机,由于高压级压气机出口连接发动机进气管路,其进气管路的布置对高压级压气机效率的影响会直接影响发动机的进气情况。通过三维软件Creo建立高压级压气机相关模型,设计出相应的弯管形式,如图1~3所示。图1为普通90°带导流板的弯管模型,以下简称WD90弯管模型;图2为弯管模型中弯管入口到压气机入口竖直距离/水平距离为1.25,以下简称WD1.25弯管模型;图3模型中竖直距离/水平距离为0.75,以下简称WD0.75弯管模型。之后运用Creo软件进行型线和蜗壳流道的提取。再通过NUMECA 软件进行几何的前期处理。高压级压气机的设计转速和设计流量为90 000 r/min和0.2 kg/s,主叶片和分流叶片数均为7,叶顶间隙为0.4。

图2 WD1.25弯管模型

图3 WD0.75弯管模型

1.2 网格划分

本文的研究对象为带导流板进气弯管,采用网格式划分时蜗壳、扩压器和弯管模型,运用IGG 模块手动分块进行网格划分,蜗壳流道和弯管进气道用蝶形网格处理增加网格正交性,大大提高网格质量。扩压器部分采用普通网格划分方式。对叶轮网格的划分采用IGG/AutoGrid模块自动生成,并复制出全周流道网格,这是为了避免压壳周向的不均匀性对计算结果带来的影响。生成的网格结构即可获得较好的网格质量。本文进行了网格无关性验证,中等精度的网格数即可满足计算要求,3种类型的网格数均在790~800之间。处理好的网格通过IGG 模块装配,蜗壳喉口部分连接面由于特殊性设置为完全非匹配连接,弯管出口和压气机入口、叶轮出口和扩压器进口均设为转静子交界面(ROT),各网格块交界面自动识别为CON连接。装配设置好的高低压级压气机网格正交性、延展比、长宽比均满足计算要求。网格划分结果如图4所示。

图4 WD90、WD0.75、WD1.25弯管网格结构

1.3 参数设置

采用NUMECA 软件的Fine/Turbo模块进行计算设置,求解三维雷诺平均Navier-Stokes(N-S)方程,其中流体介质选择AIR(Perfect),以避免非气体介质带来的影响,湍流模型选用Spalart-Allmaras(S-A)模型,时间项采用四阶Runge-Kutta方法迭代求解,采用多重网格技术加速收敛。本文计算的是两级增压系统的高压级压气机进气管道对压气机效率的影响,所以对于弯管进口和压气机入口、叶轮出口和扩压器入口的转静子交界面部分采用转子冻结法处理。压气机进口参数给定进气总压、进气总温,以及轴向进气;出口边界设置为流量和计算初始压力,转子给定相应的转速,固壁采用绝热、无滑移,同时根据经验设置了1个合理的初场以加快收敛速度。将1个收敛的计算工况作为不同工况计算时的初场,可以加快收敛速度。

2 模型验证

在进行弯管的数值模拟计算之前,需要对计算模型进行验证,来分析数值模拟计算时参数设置的可靠性,通过离心式压气机试验台对高压级压气机直管进气进行试验,工况设计为转速90 000 r/min。试验过程中主要进行压气机的流量、转速、进出口压力、温度等性能参数的测量,并采用双纽线流量计测量流量。压气机性能试验是在一定的环境条件下进行的,通过测量出的压力、温度、流量等参数来计算压气机的压比和效率。在试验过程中测量管要紧密结合压气机进出口,直管直径要与进出口保持一致,管长不小于5 倍管径。

通过NUMECA 软件将高压级压气机数值模拟计算结果与试验结果进行对比研究。压气机压比和进气效率的数值模拟结果和试验值能实现较好的吻合,两者之间的偏差均处于3%以内,因此可以判定计算模型具有较高的精度,可以进行弯管的数值模拟计算,如图5所示。

图5 转速90 000 r/min试验与数值计算结果对比

3 结果与分析

3.1 设定转速下计算分析

在设定转速90 000 r/min时,带导流板90°弯管WD90与普通90°弯管W90进气效率、压比对比分析如图6、图7所示。

图6 WD90、W90流量-进气效率曲线图

图7 WD90、W90流量-压比曲线图

通过数值模拟结果可以发现,在设定转速时,相较于普通90°弯管进气,带导流板弯管进气形式可以使压气机性能发生不同程度的提升。在小流量工况时,带导流板弯管进气形式与普通90°弯管进气压气机性能较为接近,随着流量的增大,普通90°弯管进气压气机性能恶化较为严重。弯管进气在设计流量0.2 kg/s时压气机效率达到了最大值,WD90弯管进气与普通90°弯管进气相比在设计流量时效率提升了约1%,在大流量工况时效率提升更多能达到2%,而压比的整体变化不大,但WD90弯管进气的压比整体要优于普通的90°弯管进气,在大流量工况时压比提高了大约1%。产生这种现象的原因是在弯管进气时加入导流板结构能够减弱气体在弯管内的进气畸变现象,普通的弯管进气过程中会在弯管内部产生旋涡流动,造成较大的进气损失,弯管加入导流板之后能减小这种进气损失,从而使效率相较于普通的弯管进气有所提升,压比也有所优化。

同时,对不同形状的带导流板弯管进气进行了分析。在设定转速下,WD90与WD1.25、WD0.75弯管进气效率、压比分析结果如图8、图9所示。

图8 流量-效率曲线图

本文设计了3种类型的带导流板弯管,通过图8和图9可以发现,3种类型的弯管进气时压气机的效率和压比变化情况整体不大。在小流量工况时,WD90、WD1.25 和WD0.75 弯管进气效率变化不明显,但WD1.25 和WD0.75 弯管进气时压气机效率要优于WD90弯管进气。在0.28 kg/s 的大流量工况时,WD90弯管进气形式相较于另外2种下降了约1%。

3.2 不同转速时压气机进气效率分析

图9 流量-压比曲线图

本文另选取了转速在50 000 r/min 和130 000 r/min 2种工况下,计算分析低转速和高转速下3种弯管进气与直管进气压气机的效率情况,如图10、图11所示。

图10 转速50 000 r/min时流量-压比、进气效率曲线

图11 转速130 000 r/min时流量-压比、进气效率曲线

通过分析结果可以发现,在低转速50 000 r/min工况的时候,压气机的流量范围往小流量方向有较大的偏移,不同弯管进气时压气机性能基本一致,在整个流量范围内压气机的进气效率和压比没有发生太大变化。90°弯管与WD90、WD1.25、WD0.75弯管进气基本一致,原因是因为在低速低流量进气过程中进气不均匀流动在压气机入口已经大大减弱,带导流板弯管进气时对气流的影响并不是特别明显,所以造成了几种弯管进气形式对压气机的应能影响并不大。在高转速130 000 r/min工况的时候,压气机流量往大流量方向偏移。随着流量的增加带导流板弯管进气压气机效率与普通90°弯管进气效率差别逐渐增大,最高可达3%,而对于WD90、WD1.25、WD0.753种形式的弯管进气压气机效率差别并不明显,压比最高相差了约1%。通过图11压气机的压比曲线图可以看出,由于高压级压气机的特殊性,在对高速大流量工况计算时,压气机进气流动不稳定,造成了压比曲线波动较大。

综上可知,不同形式导流板弯管进气对压气机压比、效率均产生了不同程度的影响。低速小流量工况时影响较小,高速大流量工况时这种影响有所增大。同时,通过对普通弯管形式进行改型设计,压气机性能有所提升。

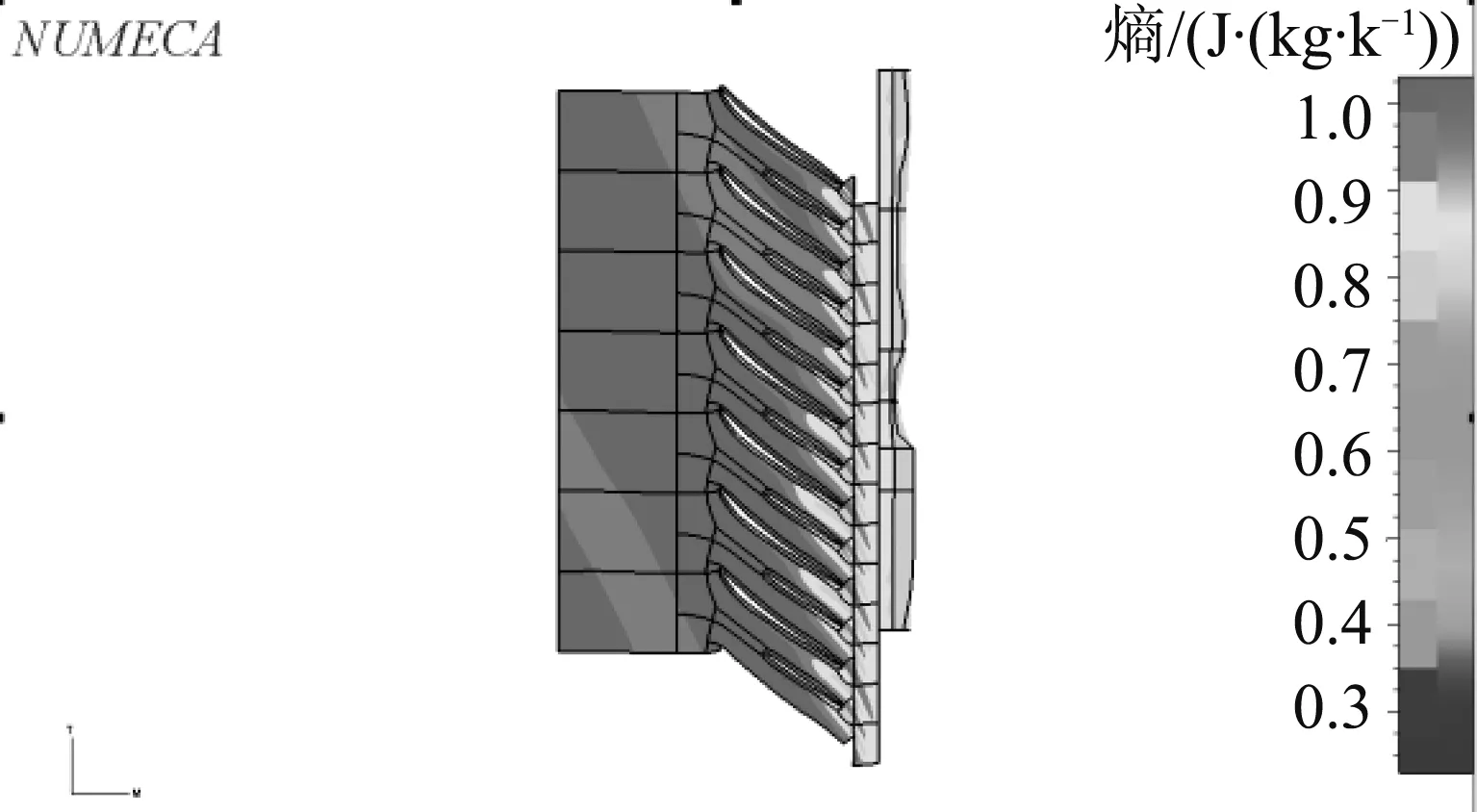

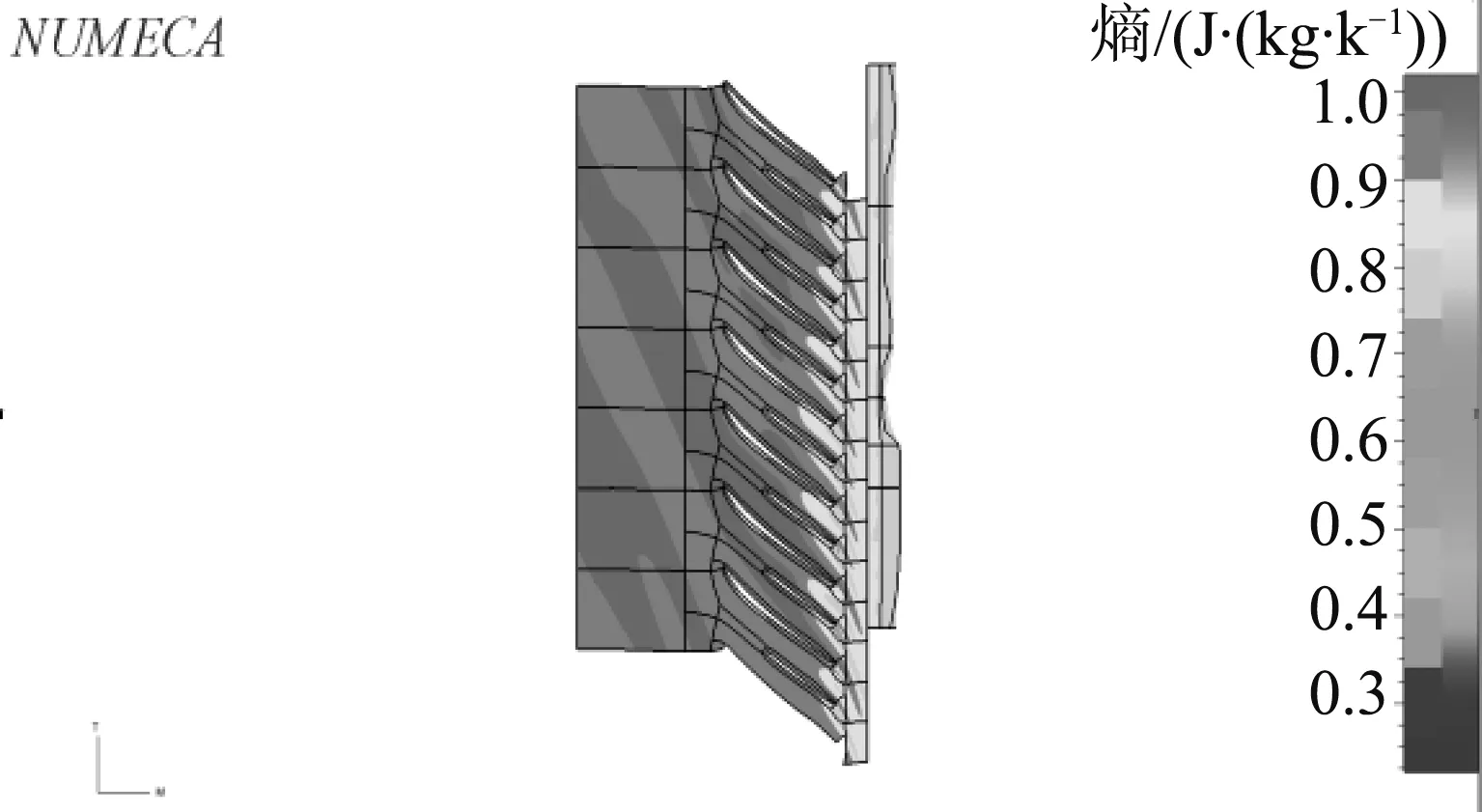

3.3 流场分析

图12~15给出了在设计转速、流量下,90°弯管进气时叶轮槽道与3 种带导流板弯管进气叶轮槽道在50%叶高处的熵分布图。通过试验可知,在90 000 r/min、0.2 kg/s流量时,90°弯管模型在主叶片的吸力面形成了高熵区,同时可以看出,在不同的叶轮槽道内熵值分布也各有不同,而普通90°弯管进气时叶轮槽道高熵区域要明显多于带导流板弯管的进气区域。这说明在通过改型加入导流板后弯管进气过程中气流的不均匀流动明显减弱,使压气机效率有所提升。对于WD1.25和WD0.75弯管模型来说,其叶轮槽道高熵区分布要比90°弯管模型更加均匀,WD1.25弯管进气的熵分布也要优于WD90弯管进气的熵分布。不同叶轮槽道熵值分布的差异,造成了不同的气流掺混损失,使不同形式的弯管进气压气机效率产生了差别。

图12 90°弯管进气50%叶高处熵分布图

图13 WD90弯管进气50%叶高处熵分布图

图14 WD0.75弯管进气50%叶高处熵分布图

图15 WD1.25弯管进气50%叶高处熵分布图

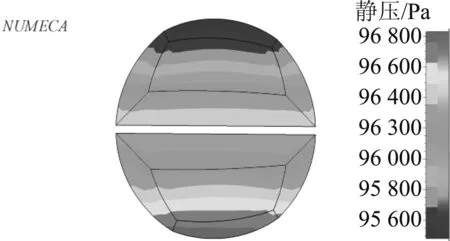

同时,本文选取了弯管进气45°位置截面,分析了管内静压的变化情况。图16为普通90°弯管结构进气时弯管内静压变化情况,图17为带导流板90°弯管结构进气时弯管内的静压变化情况。由此可见两者弯管外侧的压力均高于内侧,加入导流板之后的弯管高静压区和低静压区都显明低于普通90°弯管。由于高压区流体有可能会沿管壁向低压区运动,容易形成漩涡流动,造成进气流动损失,而加入导流板之后的弯管会明显改善这一现象,从而能提升压气机的进气效率。

图16 90°弯管静压云图

图17 WD90弯管静压云图

4 结论

本文通过仿真计算对某款两级增压系统中的高压级离心压气机的进口情况进行了研究,研究了带导流板弯管进气对于压气机效率的影响,结果说明如下。

(1)相较于普通的90°弯管进气,加入导流板之后的弯管进气压气机效率所提升,对于不同形状的导流板弯管进气也会对压气机效率产生不同的影响。

(2)在低转速工况时,弯管进气性能差别不算太大,小流量工况下弯管进气对压气机效率的影响差距不明显,随着流量的增加带导流板弯管进气效率与普通弯管进气的效率差距有所增大,这主要是由于低速小流量工况时带导流板弯管进气并没有明显改善进气流动所造成的。

(3)高转速时,弯管进气压比的不稳定性增大,尤其在高转速大流量工况时,加入导流板之后弯管进气的效率有明显提升。3种导流板弯管进气对效率的影响程度有所不同,可以为以后实际的弯管布置形式提供理论基础。

(4)弯管进气的不均匀流动会阻碍叶轮槽道的进气流动,造成叶轮槽道的流动损失,而加入导流板结构之后的弯管会明显改善这种现象。可以通过优化管内静压分布,减少气流损失,从而使压气机进气效率提高。