发动机预油气分离结构的性能研究

黄第云 谢夏琳 周益善

(广西玉柴机器股份有限公司,广西玉林 537005)

0 前言

发动机油气分离系统是由发动机气缸盖罩组件、调压阀(上呼吸器组件)、油气分离器、曲轴箱通风装置总成等联合组成的分离油气和平衡曲轴箱压力的系统,主要用于分离曲轴箱混合气体中的机油,并具有调节和控制曲轴箱内压力作用的装置。一般而言,油气分离系统的预分离主要在由气缸盖罩迷宫、隔板、盖板组件等组成的气缸盖罩组件内进行,其分离贡献量约占油气分离系统的2/3以上,因此研究缸盖罩内置预油气分离性能情况尤为关键。

1 计算模型和边界条件

1.1 计算模型

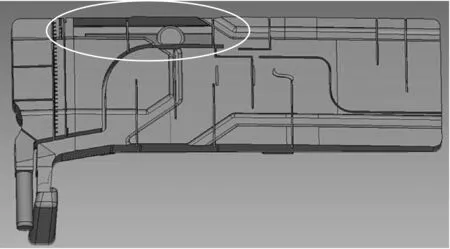

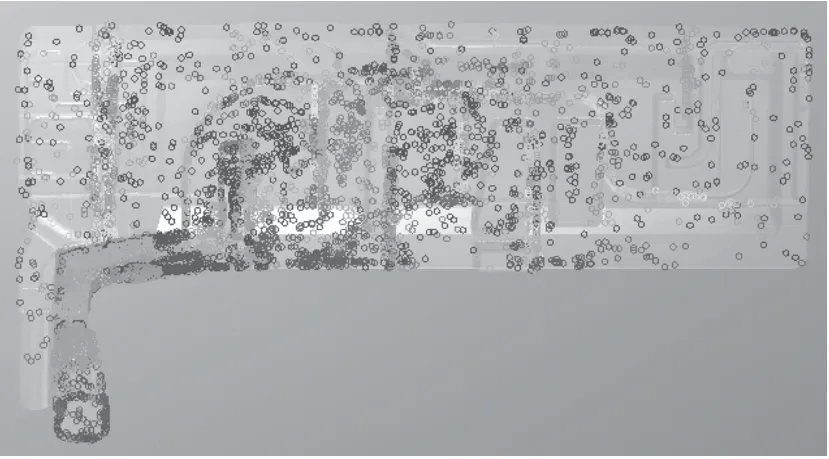

研究的预油气分离结构(缸盖罩组件)、油气流动方向示意图和网格模型分别如图1、图2、图3所示,最大网格尺寸2.0 mm,最小尺寸0.5 mm,总网格数约为337万个。

图1 发动机预油气分离结构(缸盖罩组件)

图2 油气流动方向

图3 网格模型

首先计算分离器的稳态流场,求出流速、进出口压降等结果,然后再引入不同粒径的油滴计算分离效率,计算使用的湍流模型为k-ε2方程,近壁采用了壁面函数法。稳态计算是进行流场的计算,主要是为了得到速度场、压力场等结果,计算的工质为理想气体,密度为0.898 kg/m3(120 ℃)。

瞬态计算是在稳态计算的基础上引入不同粒径的油滴,得到油滴的被捕捉过程以及最终的分离效率。计算工质为油滴,密度为828 kg/m3(100 ℃)。

1.2 边界条件

在稳态计算中,入口设定流量为0.002 200 1 kg/s(活塞窜气量为147 L/min,密度为0.898 kg/m3),温度为120 ℃(393 K),出口设定静压101 325 Pa,其余设定为壁面边界条件,并给定平均温度120 ℃(393 K)。

瞬态计算中,入口总面积为867 mm2,本次计算引入1 000个/cm2粒子,总共引入8 670个粒子,引入时间是0~0.01 s。分别计算粒子直径分别为1μm、3μm、5μm 下的分离效率。

2 计算结果与分析

2.1 压力计算

图4为147 L/min窜气量下的压力云图。从计算结果看,该油气分离的压降较小,约为294 Pa,满足设计要求。

图4 预分离结构的压力云图

2.2 速度计算

图5、图6是计算的速度矢量图,从速度矢量图中可以看到,整体的流速均不是很高,大部区域的流速在3 m/s以下,速度较高的位置主要是出现在进出口段、各档板附近以及通孔位置。图7中深凹的位置出现速度升高的情况,主要是在该位置有1块挡板和1个圆柱凸起。图8为挡板位置的滤孔处速度云图,从图中可看到,由于孔数较多,总流通面积较大,滤孔的最大速度不高,约为8.7 m/s。

图5 速度矢量(线状)

图6 速度矢量云图

图7 预分离结构的挡板位置

图8 挡板位置的速度矢量云图(切面)

2.3 分离效率计算

表1为不同粒径下的油气分离效率。计算使用的模型是假设油滴与壁面碰撞后即被捕捉,不考虑反弹及二次破碎的情况。

表1 分离效率

图9、图10、图11为3μm 粒径的油滴在不同时刻的分布图。从中可以看到,随着时间的发展,油滴在分离器里逐渐扩散,随着越来越多的油滴碰壁,油滴被捕捉分离出来。到达1.0 s时,计算基本趋于稳定,大部分油滴已经被捕捉,到2.0 s时计算已经稳定,油滴分布不再变化。

图9 3μm 粒径的分布图(0.1 s)

图10 3μm 粒径的分布图(1.0 s)

3 结论

图11 3μm 粒径的分布图(2.0 s)

本文对某国六柴油发动机的预油气分离结构进行了性能研究。在活塞窜气量为147 L/min的工况下,计算的油气分离进出口压差为222 Pa,满足设计要求。在不同时刻下(0~2 s)的油滴速度分布情况,2 s后粒子流速分布基本稳定。观察粒子稳定后的分布图可知,粒子在挡板位置和孔板处节流作用比较大。预油气分离结构的加权分离效率超过93.336%。该结构分离效率处于国六柴油发动机油气分离性能的较高水平。