改进的分子筛脱水装置在页岩气脱水中的应用①

李均方 张瑞春 陈吉刚

中国石油西南油气田公司成都天然气化工总厂

为满足天然气管输要求,避免在输送过程中因水含量过高形成水合物,造成管道堵塞、腐蚀等问题,故在天然气开发过程中脱水是必不可少的重要环节。目前,常用的脱水方法包括:三甘醇吸收法、分子筛吸附法和低温冷凝加抑制剂法等[1-5]。近年来,膜分离法和超声涡流管法虽有现场试验报道[6],但工程应用较少[7]。几种方法各有其特点和适用范围,三甘醇吸收法因其脱水深度能满足要求、相对投资较省和能耗较低等特点而得到广泛应用。但在处理含凝析油天然气或高酸性天然气时,上述组分溶解于三甘醇溶液中,会增加溶液损失和发泡的趋势,导致再生气中杂质含量超高等;另外,天然气进吸收塔温度过低(≤10 ℃),三甘醇黏度下降会影响脱水效果,故在上述情况下选择三甘醇脱水工艺应更加谨慎。

分子筛吸附法可将天然气中水含量脱除至更低水平,与三甘醇脱水工艺相比,一般认为其投资和能耗相对较高,因而限制了其应用,对于诸如天然气液化等需要深度脱水的情况应用较多,在高含硫、高酸性气体的处理中也有成功应用。

低温冷凝加抑制剂法主要用于以脱水为主、同时兼顾部分脱烃需求、且有压力能可利用的情况,通过在换热节流前注入水合物抑制剂(多为醇类)以避免发生低温堵塞,这对含醇废水的环保处理提出了更高的要求[8-16]。

页岩气开发过程中多在集气站进行脱水处理,工艺多采用三甘醇脱水。但对于离集气站较远,产气量较小的页岩气井,则需脱水后再进入输气管网。对于此类单井开发,由于处理规模小于三甘醇脱水下限,单位产品投资和运行成本大幅增加。此外,页岩气单井工况不稳定,也限制了其适用范围,此时,分子筛脱水工艺不失为一种更好的选择。以下主要针对重庆页岩气公司足202井的特点,研制出一套处理量为12×104m3/d的撬装分子筛脱水装置,成功进行了现场应用,且满足脱水需求,介绍了优化的分子筛脱水工艺流程和特点,对类似工程的实际应用具有很好的参考意义。

1 页岩气单井脱水特点

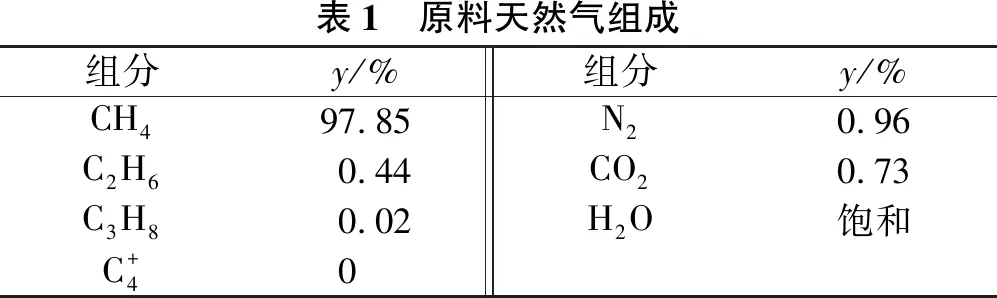

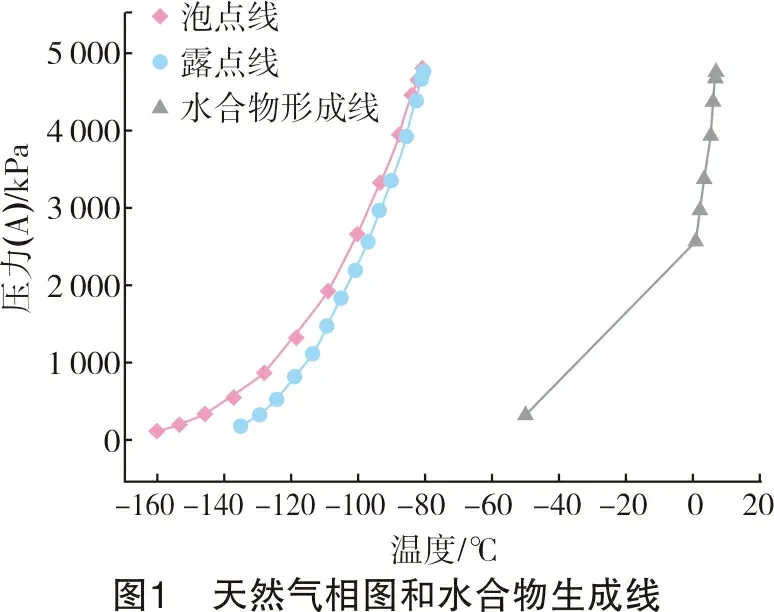

足202井是重庆页岩气公司的一口开发井,井深5 429 m,测试期间放喷产量45×104m3/d,井口原始压力(G)为20 MPa。井口气分别经过两级节流阀、除砂分离器和三相过滤分离器后进入撬装脱水装置脱除水分,再经调压计量后进入外输管网。该井天然气组成见表1,相图和水合物生成线见图1。

表1 原料天然气组成组分y/%组分y/%CH497.85N20.96C2H60.44CO20.73C3H80.02H2O饱和C+40

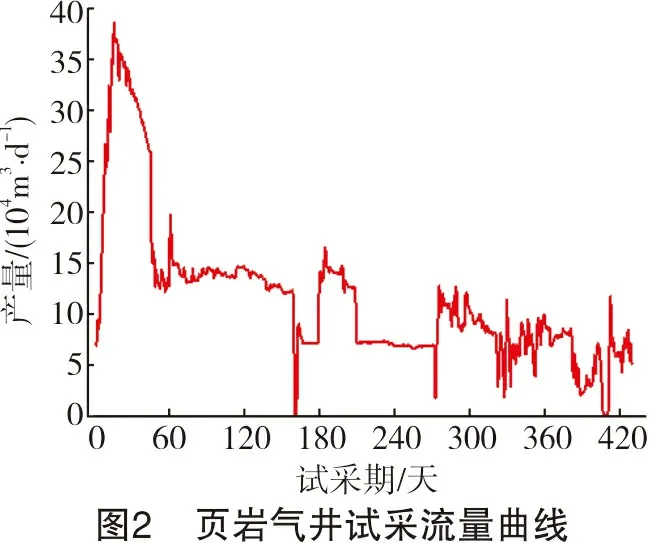

典型页岩气井的流量曲线如图2所示,单井脱水装置具有以下特点:

(1) 压力(G)变化范围为2~6 MPa,温度变化范围为0~40 ℃,流量变化范围为0~12×104m3/d,造成进脱水装置的天然气工况点多、脱水负荷变化大。

(2) 采气过程中间断排水、瞬时流量可能为零、带细沙、气量递减快、公用工程依托条件差等情况对脱水装置的安全运行提出挑战。

(3) 装置撬装化,便于在不同井场之间搬迁。

针对上述特点,本脱水装置设计处理规模为12×104m3/d(101.325 kPa,20 ℃),设计压力(G)为6 MPa,操作压力(G)为2 MPa,操作温度为30 ℃,出装置天然气水露点小于-10 ℃。

2 脱水方案对比

2.1 方案1:三甘醇脱水方案

采用HYSYS对足202井的三甘醇脱水工艺进行模拟,热力学模型选用PR方程。结果表明,由于处理规模小,三甘醇循环量仅为260 L/h,再沸器加热负荷低至24 kW,吸收塔和再生塔的设计尺寸较小,给实际应用带来了一定的困难。

2.2 方案2:传统两塔分子筛脱水方案

传统的两塔分子筛脱水方案中一般需采用压缩机对再生气进行增压外输或返输回脱水装置进口,无形中增加了设备投资和运行成本,且动设备故障率大大增加。此外,再生气压缩机轴功率仅为5 kW,选型较为困难。

2.3 方案3:优化的两塔分子筛脱水方案

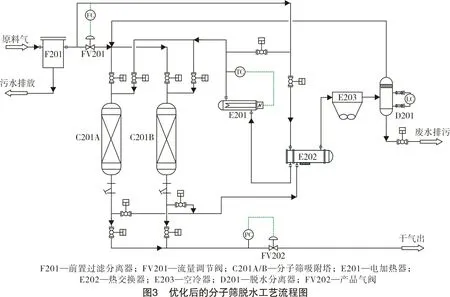

优化后的分子筛脱水工艺流程如图3所示,在分子筛塔增加流量控制阀产生差压,使阀后保持一个小的背压,这样从控制阀前引一股湿气作再生气,就能使再生气通过整个循环,再生气利用自身压差进行循环,节省了再生气压缩机。同时增加了热交换器对再生气热量进行回收,降低了电加热器的加热负荷,同时降低了空冷器的冷却负荷。

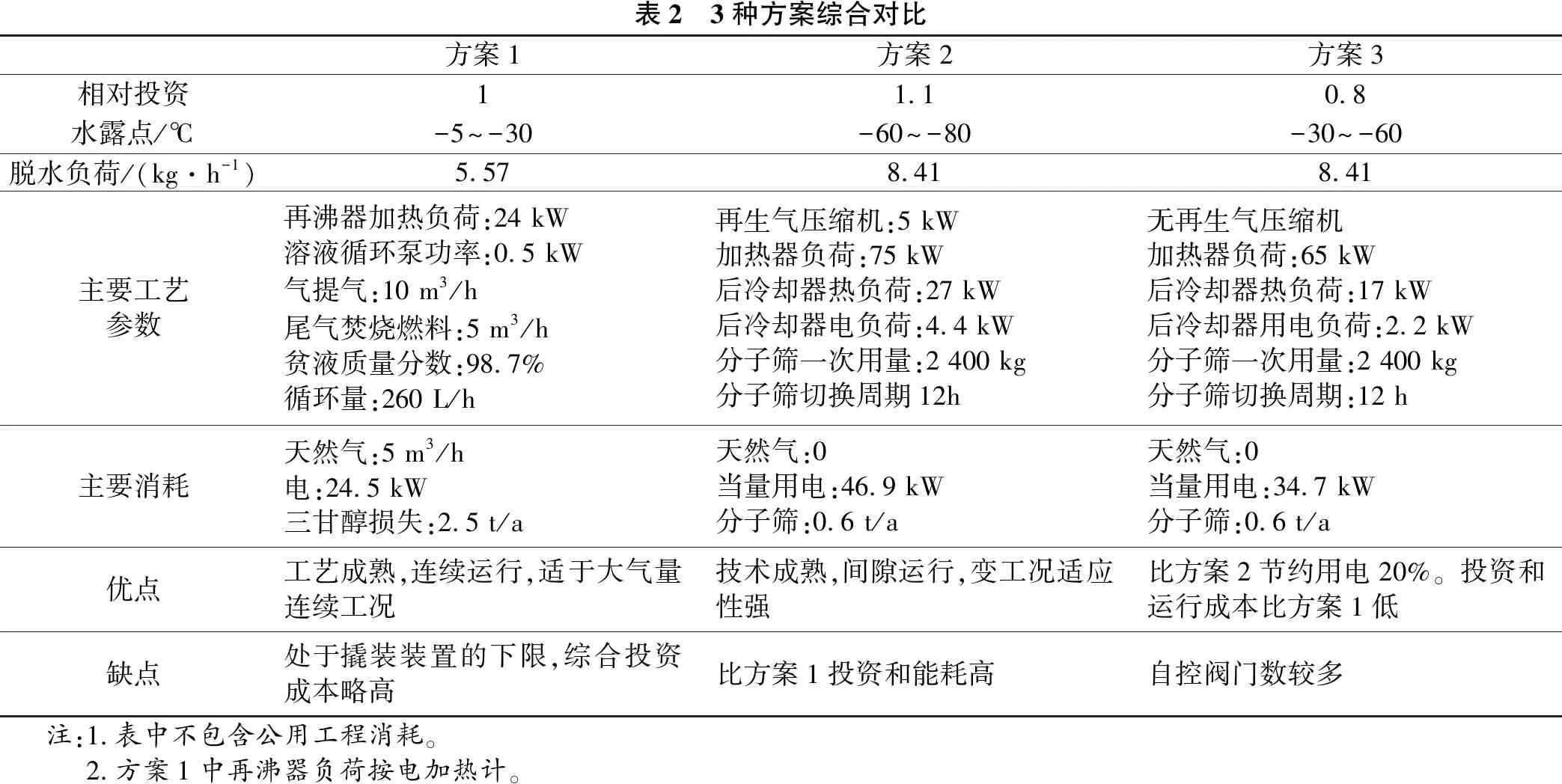

通过以上3种方案的工艺流程和模拟分析可以看出:相对于三甘醇脱水和传统两塔分子筛脱水,优化的两塔分子筛脱水方案不仅降低了能耗,提高了装置可靠性,而且投资更省。此外,方案还具有流程短、公用工程消耗少和依托小、操作方便等特点。因此,对于边远页岩气单井脱水,推荐采用优化的两塔分子筛脱水工艺流程。3种方案的综合对比如表2所列。

3 优化的分子筛脱水工艺流程及特点

3.1 工艺流程

采用两塔湿气顺流等压再生工艺,原料天然气首先进入前置过滤分离器(F201)除去游离态油、水及粉尘后,分成吸附气和再生气两股进入后续脱水装置。吸附气经过流量调节阀FV201节流降压后(压差约50 kPa)自上而下进入分子筛吸附塔(C201A)脱水,再进入井场下游装置。再生气取自过滤分离器后的湿气,首先通过热交换器(E202)预热后进入电加热器(E201),加热后的再生气对分子筛吸附塔(C201B)床层自上而下吹扫再生。分子筛吸附的水被高温再生气加热脱附,与再生气一起进入热交换器(E202)回收热量,然后再生气经空冷器(E203)冷却,由脱水分离器(D201)分离出游离水,再汇入流量调节阀FV201后吸附气进入分子筛吸附塔(C201A)脱水,完成循环再生。

表2 3种方案综合对比方案1方案2方案3相对投资11.10.8水露点/℃-5~-30-60~-80-30~-60脱水负荷/(kg·h-1)5.578.418.41主要工艺参数再沸器加热负荷:24 kW溶液循环泵功率:0.5 kW气提气:10 m3/h尾气焚烧燃料:5 m3/h贫液质量分数:98.7%循环量:260 L/h再生气压缩机:5 kW加热器负荷:75 kW后冷却器热负荷:27 kW后冷却器电负荷:4.4 kW分子筛一次用量:2 400 kg分子筛切换周期12h无再生气压缩机加热器负荷:65 kW后冷却器热负荷:17 kW后冷却器用电负荷:2.2 kW分子筛一次用量:2 400 kg分子筛切换周期:12 h主要消耗天然气:5 m3/h电:24.5 kW三甘醇损失:2.5 t/a天然气:0当量用电:46.9 kW分子筛:0.6 t/a天然气:0当量用电:34.7 kW分子筛:0.6 t/a优点工艺成熟,连续运行,适于大气量连续工况技术成熟,间隙运行,变工况适应性强比方案2节约用电20%。投资和运行成本比方案1低缺点处于撬装装置的下限,综合投资成本略高比方案1投资和能耗高自控阀门数较多 注:1.表中不包含公用工程消耗。2.方案1中再沸器负荷按电加热计。

脱水装置采用两塔工艺流程,以循环的方式交替进行吸附和再生工作,采用时间控制程序自动切换,一台处于吸附脱水阶段,另一台则处于加热再生及冷吹阶段;吸附12 h,再生11 h,等待1 h。

3.2 优化的分子筛脱水装置特点

3.2.1工艺

装置在工艺方面的主要特点如下:

(1) 在天然气水露点控制领域,与文献[17]、[18]相比,通过增加热交换器(E202),回收再生气部分热量,降低加热负荷约30%,同时,空冷器电负荷降低了50%。

(2) 再生气利用压差进行自身循环,无需配置再生气压缩机,动设备数量减少,装置可靠性提高。

(3) 顺流再生代替常规逆流再生,以保证吸附切换时气质的稳定性。

(4) 分子筛再生温度从250 ℃降至180~200 ℃,既能满足分子筛长周期运行,又有利于降低再生能耗。

(5) 设置前过滤分离器,避免细沙和游离水带入脱水塔;设置后过滤器,避免塔内固体颗粒影响自动控制阀密封。

3.2.2设备

分子筛脱水装置见图4,其在设备方面的主要特点如下:

(1) 分子筛脱水装置整体成撬,有利于设备在不同井场间快速搬迁。

(2) 撬体尺寸控制在20英尺(1 英尺=0.304 8 m)标准集装箱范围内,满足公路运输要求。

(3) 为降低分子筛吸附塔高度,对其内部结构进行优化,减少死体积,增加单塔分子筛装填量。

(4) 吸附塔采用两塔串联平行布置,对称美观。

(5) 通过三维建模,实现控制阀集中布置,同时又留有检维修空间。

(6) 自动控制阀选用国产优质品牌,充分考虑阀门高低温交替变化对密封性能的影响,降低投资。

(7) 采用外置电加热器代替天然气加热炉,充分利用外电条件。

(8) 再生气冷却采用空冷器代替循环水冷却,减少对井场公用工程的需求。

3.2.3自动控制

装置在自动控制方面的主要特点如下:

(1) 采用高度集成的PLC程序控制,实现一键启停功能。

(2) 程序切换周期可调,满足多工况使用,脱水负荷低时延长吸附时间,加热时间减少,利于提高部分负荷下装置的经济性。

(3) 配备数据远程通讯功能,实现生产数据适时上传。

3.2.4供配电

装置在供配电方面的主要特点如下:

(1) 采用UPS电源对自控部分供电,提高装置可靠性。

(2) 大功率电加热炉采用单独回路控制,并有超温联锁自动保护功能。

(3) 优化控制机柜位置,避免空冷器和电加热器热量对PLC程序的不利影响。

3.2.5安全

装置在安全方面的主要特点如下:

(1) 自动控制阀阀位和工艺参数出错、非计划停电等情况下,能联锁报警。

(2) 再生气小流量保护,避免电加热器干烧损坏。

4 现场应用

该装置至今已稳定运行290天,累计处理天然气1 800×104m3,天然气流量为设计值的50%,天然气进装置压力(G)为0.5~1.0 MPa,远低于最低设计压力(G)2 MPa,造成脱水负荷已达到设计值的2.4倍。但通过现场分析检测,结果表明,产品气水露点低于-30 ℃,满足设计要求。在天然气间断带水、流量瞬时为0的极端情况下,脱水装置安全稳定运行,国产化控制阀运行良好。运行中出现过1次临时停电,设备联锁正常启动。装置电耗为130 kW·h/104m3(含井场用电和公用工程消耗),能耗水平达到预期效果。通过足202井的现场应用,积累了分子筛脱水装置在小处理量和工况变化大情况下的工程应用经验。

5 结论

(1) 一般认为分子筛脱水比三甘醇脱水装置投资和能耗高,而通过对足202井分子筛脱水装置进行流程和设备选型优化,达到了投资和能耗与三甘醇脱水装置相当或略低的水平。在处理量较小和工况变化大的单井脱水情况下,分子筛脱水装置表现出良好的适应性。

(2) 该装置在工艺及设备集成创新上特点明显,采用等压湿气顺流再生工艺,省去再生气压缩机等设备,优化阀门选型,降低投资。通过优化分子筛塔内结构,并引入热交换器,使得再生气加热负荷及空冷器冷却负荷降低。根据进气条件,及时调整分子筛切换周期,提高了部分负荷下的脱水经济性。

(3) 井口气工况复杂,脱水装置加强了工艺适应性和相关安全措施;装置自动化程度高,可实现无人值守,能满足数据远程实时传输的潜在需求,在装置的智能化和信息化方面进行了有益的尝试,达到预期目标。