阿姆河右岸异常高压含CO2气田采气井口节流管段的腐蚀失效分析①

徐建亭 刘培涛 徐思勇 吴毅龙 黄晋 罗然

1.中国石油 (土库曼斯坦) 阿姆河天然气公司 2.中国石油西南油气田公司川东北作业分公司

CO2溶于水后对部分金属材料有极强的腐蚀性,由此引起的材料破坏统称为CO2腐蚀[1]。CO2通常作为油气伴生气或者天然气组分之一,在油气开采过程中广泛存在。一般认为,干燥的CO2对钢铁没有腐蚀,但在潮湿的环境下或者溶于水后,对钢铁有较强的腐蚀性[2]。CO2腐蚀是含酸性介质的天然气开采过程中常见的一种腐蚀,典型的腐蚀破坏表现为局部腐蚀穿孔,主要有蜂窝腐蚀、台地腐蚀等[2-3]。CO2腐蚀主要为电化学腐蚀,受CO2分压、流体介质、环境温度、流速、pH值、表层腐蚀产物膜、流体的流动状态等因素的综合影响[4-5]。CO2腐蚀使管段和设备发生腐蚀失效,造成严重的经济和社会后果。

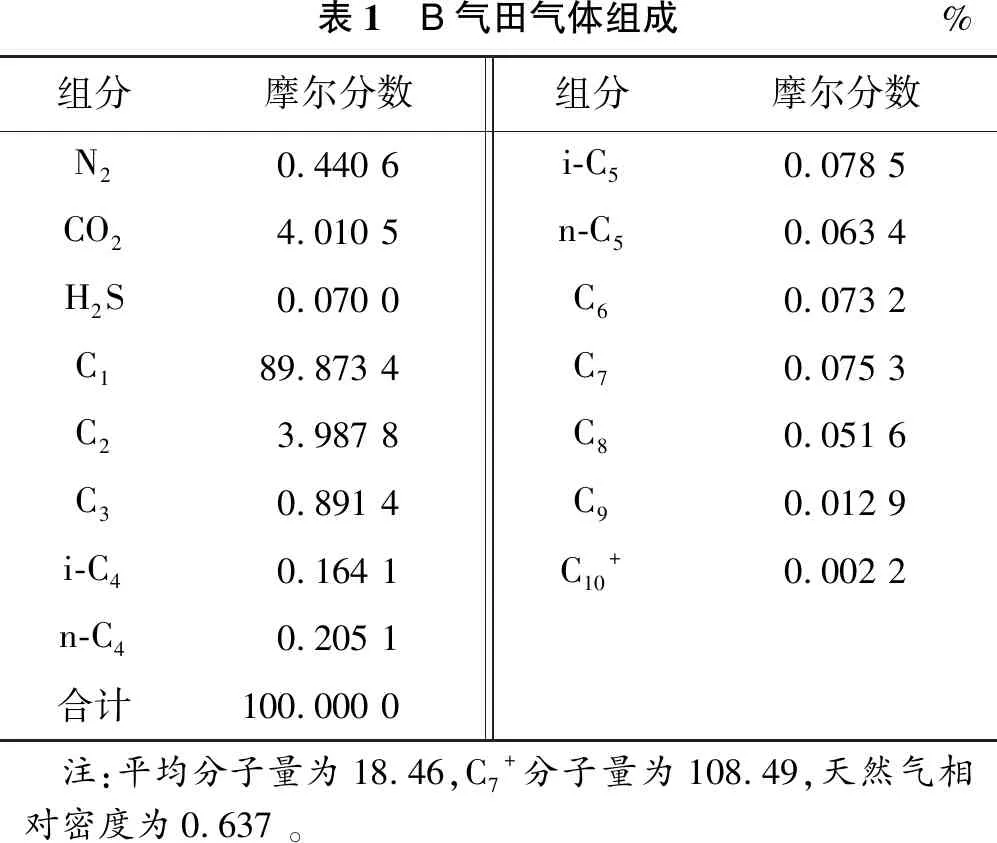

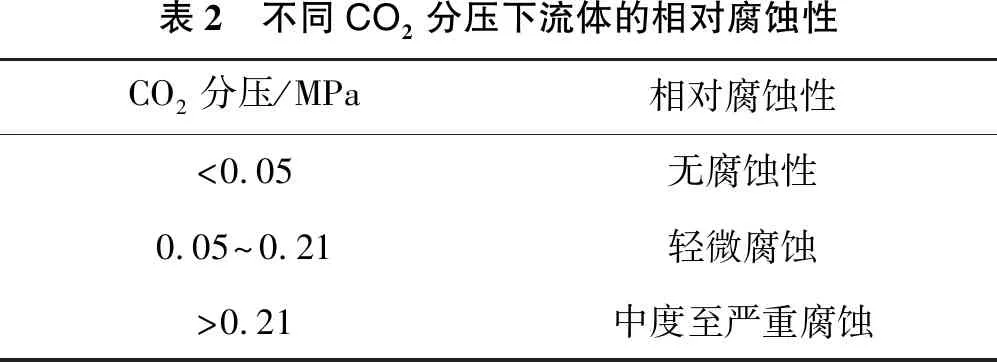

阿姆河右岸B气田原始地层压力大于50 MPa,地层压力系数普遍大于1.8,为异常高压气藏,投产初期气井井口平均生产油压大于35 MPa,单井日产量达70×104/m3以上,气质中主要成分为CH4(见表1)。酸性腐蚀气体组分CO2摩尔分数与H2S摩尔分数分别为4.010 5%和0.070 0%,比值超过50,主要为CO2腐蚀,正常生产时气井一级节流后CO2分压为0.6 MPa,达到了中度至严重腐蚀性(见表2)[6]。

表1 B气田气体组成%组分摩尔分数组分摩尔分数N20.440 6 i-C50.078 5CO24.010 5 n-C50.063 4H2S0.070 0 C60.073 2C1 89.873 4C70.075 3C23.987 8 C80.051 6C30.891 4 C90.012 9i-C40.164 1 C10+0.002 2n-C40.205 1 合计100.000 0 注:平均分子量为18.46,C7+分子量为108.49,天然气相对密度为0.637 。

表2 不同CO2分压下流体的相对腐蚀性CO2分压/MPa相对腐蚀性<0.05无腐蚀性0.05~0.21轻微腐蚀>0.21中度至严重腐蚀

正常生产时,井口温度74.8~91.8 ℃,一级节流后的温度约65~69 ℃,此温度位于CO2的敏感腐蚀温度区间内,CO2对碳钢的腐蚀程度属于较严重腐蚀[7]。气井产凝析水,水气体积比为0.5 m3/104m3。现场生产发现,天然气自井底携带少量泥砂粉末,自投产以来,井口采气树节流阀和井口节流管段腐蚀严重,多口单井出现井口节流管段泄漏,严重影响了气井的安全生产。

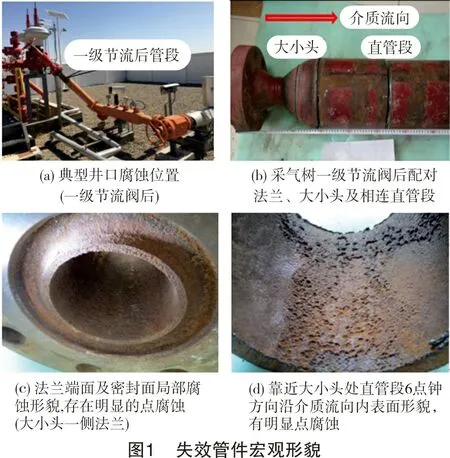

B气田井口采气管道采用碳钢+缓蚀剂的防腐工艺,气井采气井口工艺如图1所示。一级节流阀前,生产油压在35 MPa以上,通过一级节流阀降压后,节流阀后端压力为10~15 MPa,缓蚀剂通过采气树一级节流前五孔法兰连续注入,一级节流阀通过一组大小头与直管段连接,管径由DN80 mm过渡为DN200 mm,大小头和直管段为L360QS材质。根据邹洪岚等[8]对阿姆河右岸气井的研究,采气井口节流阀前后,由于节流阀过流孔尺寸远小于节流阀前的管道尺寸,导致流态突变,流体介质的流速增加,节流后流态为湍流,流型为环雾流。

1 失效管体宏观分析

1.1 宏观形貌分析

对典型腐蚀管段分析,采气树一级节流阀后配对法兰密封面、端面以及流道内表面存在腐蚀,主要表现为点腐蚀。不同部位的腐蚀程度有差异,一级节流阀后大小头内表面腐蚀不明显,一级节流阀后靠近大小头处的直管段内表面腐蚀明显,存在明显的点腐蚀,且管道沿介质流向6点钟方向腐蚀程度最为严重。

1.2 壁厚和腐蚀坑深测量

气井失效管段壁厚变化最大处主要发生在靠近大小头焊缝处,最大局部腐蚀速率约2.2 mm/a;在同一单井管道壁厚检测发生减薄的测试点中,最大平均减薄量为1.2 mm/a,在此最大局部腐蚀速率和最大平均减薄量下,管道腐蚀属于严重腐蚀级别[6]。直管段壁厚最低点位于底部6点钟方向,且越靠近管端焊缝处(约距离焊缝300 mm范围内)壁厚越小,减薄越明显,超出此范围外,壁厚减薄不明显[10]。管道内表面腐蚀坑主要位于靠近大小头侧,壁厚明显减薄,腐蚀坑相对密集且坑深最大处位于管道底部6点钟方向附近,最大腐蚀坑深为5.23 mm。

2 腐蚀成分、金相和动态分析

2.1 腐蚀产物分析

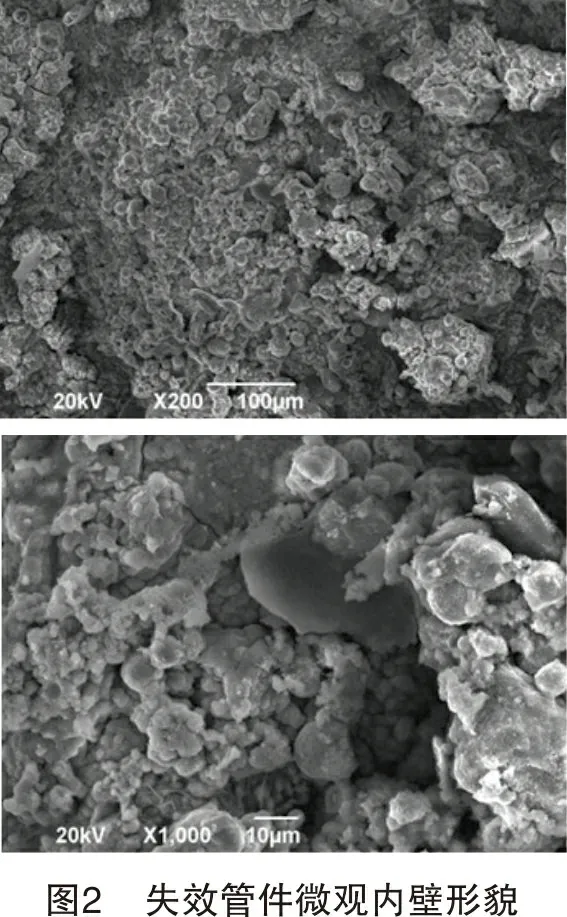

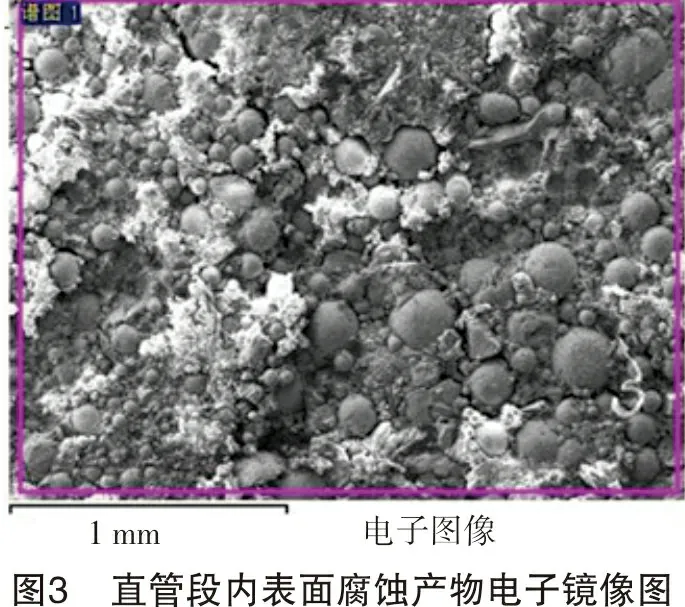

运用扫描电子显微镜和分析能谱法,分析失效管段样品的腐蚀产物形貌及其元素组分,管道内表面腐蚀产物较疏松,主要为颗粒状和絮状(见图2),腐蚀产物主要元素为C、O、S、Fe,含有少量Cu元素和Ba元素,推测管道碳钢基体材料与流体介质反应生成FeCO3、Fe3O4和FeS类产物。

XRD物相分析结果显示(见图3),管道内表面腐蚀产物主要为Fe3O4、BaSO4、SiO2、FeS,其他化学元素含量少,存在渗碳体。Fe3O4是碳钢管道与输送介质中CO2发生反应而形成的铁的碳酸盐,因拆卸暴露在大气环境中与O2进一步反应的腐蚀产物,FeS为碳钢与输送介质中H2S发生反应的腐蚀产物。腐蚀产物中出现了BaSO4和SiO2这两种物质,推测是由于流体介质中含有的砂粒类杂质与管道内部碰撞残留而形成的[9]。

2.2 金相、硬度和力学性能分析

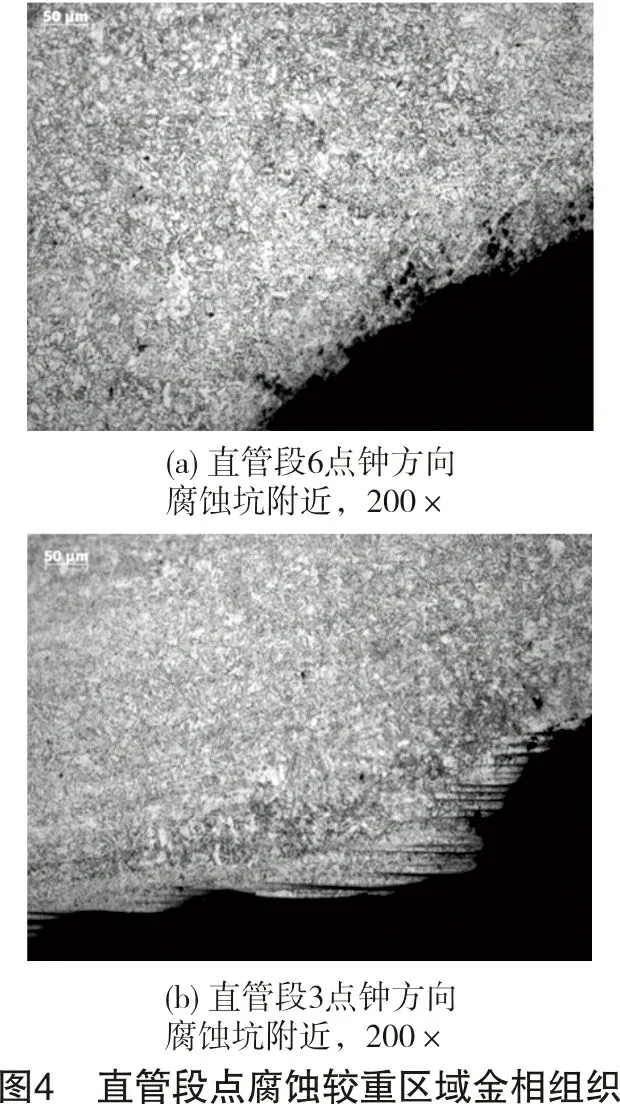

管道内表面点腐蚀较重区域和点腐蚀较轻区域表面金相组织形貌如图4所示,组织均为铁素体+珠光体组织,晶粒度为10级,带状组织评级为0级[10],未见非金属夹杂物,检测结果满足相应技术规定要求,且在典型腐蚀坑附近组织未见异常。

在管道内表面点腐蚀较重区域取样进行硬度检测,硬度检测结果均满足单个值不超过250HV10的规定要求[11]。抗氢致开裂(HIC)和抗硫化物应力开裂(SSC)试验的分析表明,材质的理化性能满足规定要求,使用后未发生失效变化。

2.3 动态腐蚀试验

采用喷射电极试验装置,模拟现场运行条件,在全液相下进行动态冲刷腐蚀试验,具体试验条件如表3所列。

表3 喷射电极冲刷腐蚀试验条件试验气体及压力脱氧蒸馏水溶液试验温度冲刷角度冲刷腐蚀速度试验时间试样位置p(H2S):0.004 MPap(CO2):0.56 MPaρ(Ca2+ )110 mg/L、ρ(Mg2+) 28 mg/L、ρ(Cl-)2 215 mg/L、ρ(HCO-3)436 mg/L69 ℃90°3.4 m/s72 h液相

在动态冲刷腐蚀试验条件下,从试验结束后试样表面形貌来看(见图5),试样表面已发生了明显的冲刷腐蚀。

进行旋转笼试验,在全液相下进行冲刷腐蚀试验,试验后的试样表面无明显的腐蚀痕迹,以均匀腐蚀为主,试样平均腐蚀速率为1.197 9 mm/a,为严重腐蚀[6]。

3 腐蚀原因分析与管材优化

综合上述分析,腐蚀失效的节流管段工况存在以下特征:①输送介质中腐蚀性气体主要为CO2,CO2分压达到0.6 MPa,为中度至严重腐蚀级别;②温度在65~70 ℃,位于CO2敏感腐蚀温度区间;③流体中含有水和泥砂类固体杂质;④一级节流阀后的局部管段流态紊乱,流态为湍流,流型为环雾流,流速快。基于以上分析,还原腐蚀发生的过程:含有砂粒类固体杂质和液态水的腐蚀性天然气经过一级节流阀节流,阀后的输送介质流态为湍流,环雾流使得管道内壁充分润湿,导致碳钢管道内壁与CO2和少量的H2S发生电化学腐蚀反应,形成以FeCO3为主腐蚀产物和少量FeS产物。由于流速高,一级节流阀前注入的缓蚀剂无法在节流后管段形成有效的保护膜,而且有砂粒的冲刷,腐蚀产物很难附着形成完整膜,管道内壁金属完全暴露在腐蚀环境中,腐蚀速率将大大增加[12]。考虑流型为环雾流,其管壁腐蚀减薄沿圆周方向主要体现为均匀减薄。随着距离的增加,湍流程度下降,对管道内壁的流动诱导腐蚀的影响程度也将逐步减弱,只有部分腐蚀产物膜被湍流完全破坏,一部分腐蚀产物膜保留下来,但由于介质中存在砂粒,保留下来的腐蚀产物膜由于砂粒的撞击,会出现大量的小坑,这些小坑在腐蚀介质的作用下,逐步形成点蚀坑,受重力作用,在管件内壁6点钟方向腐蚀最为严重,这与从现场取回的一级节流阀后的样品管段的壁厚腐蚀减薄特征基本吻合。基于以上分析,采气井口一级节流阀后的管件内壁腐蚀主要是由于腐蚀性输送介质、液相中固体杂质以及流态特征综合作用导致的流动诱导下的加速腐蚀所致。

为解决采气井口一级节流后管件的内腐蚀问题,优选抗腐蚀金属管材是防腐蚀的基本方法[13]。与碳钢相比,耐蚀合金材料具有更好的适应性[14-15]。结合研究区气井生产工况,考虑材料的经济性和现场加工的技术条件,管道组件材料可选用UNS N08825耐蚀合金复合材料或者UNS N06625合金堆焊材料等镍基复合材料[9,11,15-16],管件内壁材料为镍基合金材料,在H2S、CO2环境下具有较强的耐蚀性能,此类镍基合金复合材料已经在国内多个气田获得了成功应用[17-23]。UNS N06625合金堆焊材料在阿姆河右岸项

目的南霍贾姆巴兹气田推广应用,该气田与B气田采气井口生产工况相近(见表4)。投产近两年,未出现气井采气树节流管泄漏的状况,停产检修期间对该气田的高产井的一级节流管段进行打开检查,未发现明显的腐蚀迹象(见表4),证明了UNS N06625合金堆焊材料满足阿姆河右岸异常高压含CO2的气井井口节流管段的工况。

4 结论与建议

(1) 采气井口节流管段的腐蚀为CO2电化学腐蚀,以点腐蚀为主,在管段6点钟方向最为严重,最大局部腐蚀速率约2.2 mm/a,为严重腐蚀程度。

(2) 井口内部管线输送流体含有固体泥砂,在高流速流动条件下对井口节流管段内壁产生严重的冲蚀,腐蚀产物很难形成完整膜,腐蚀介质与管壁之间直接接触,加大了腐蚀速率。

(3) 在湍流情况下,缓蚀剂在井口节流管段内壁无法形成稳定的油膜,不能起到防腐蚀的作用。

(4) 优选抗腐蚀金属管材是解决此类冲刷腐蚀的有效方法,UNS N06625合金堆焊材料能够满足阿姆河右岸异常高压含CO2的气井井口节流管段的工况。