复合推进剂装药混合中的扭矩安全值 ①

敖维坚,张立新,苏昌银,李锡文,张爱科,司马凯

(1.江西航天经纬化工有限公司,吉安 330004; 2.西安航天化学动力有限公司,西安 710025;3.华中科技大学,武汉 430074)

0 引言

复合固体推进剂的主要组分是高聚物粘合剂和无机氧化剂与燃烧剂,另外还有高能添加剂、增塑剂、固化剂、固化催化剂、防老剂、燃烧催化剂以及工艺附加物等。它是以高聚物之类型的粘合剂为弹性基体,掺加大量氧化剂和金属燃料粉末[1],经机械混合将粘流体挤压在多相混合物表面[2-3]。混合过程是易燃易爆粉末受机械力涂胶钝化降感过程;火爆药生产中不可缺少的非常危险工序。

混合工艺主要为分批间断混合和连续混合两种工艺。混合机捏合复合推进剂安全性研究报道不多[4],但近几年国内混合机爆炸事件屡次不解,给推进剂制造方带来极大损失,值得深入探究。本文结合实际爆炸事件,寻找易燃易爆物的混合预示方法,控制推进剂药浆的扭矩安全值,防治爆炸事件发生。

1 混合安全性数值分析

1.1 混合程序

将预混好的料浆加入固体粉料在设定的温度、转速、真空、扭矩条件下进行混合,使各组分均匀混合在一起。不同的推进剂配方,工艺参数的选择也不一样。典型的混合程序见表1。

表1 混合程序

注:1)第9步开启混合机按5 r/min→8 r/min→12 r/min逐渐提速。

表1表明各固体、粘流体物料被捏合成非牛顿假塑性粘流体药浆的过程。混合程序前期为易燃易爆粉末加料,存在着最大扭矩产生的不安全因素。

随着固体推进剂不断向高能、高燃速方向发展,以增大配方中固体含量来提高密度比冲,或使用大量细AP来提高燃速[5-6];为此与它相对应的推进剂药浆感度也不断增大。而药浆混合过程中通常以扭矩值作为控制安全性的表征。

1.2 混合机扭矩

混合是物料受力过程,受力大小以混合机允许扭矩为判决点。

通常国内外都制定了混合机允许混合量为有效容积的45%~50%,最小混合量为容积10%的准则。

而使用混合扭矩按经验控制。如用企业标准Q/Gz.G297—2015立式混合机安全管理制度执行,即“对混合机使用扭矩按小于设计最大扭矩的85%,应设有功率或扭矩过载自动保护联锁装置,过载时自动停车”。现实中某型混合机设计最大扭矩为20 kN·m,某型混合机使用扭矩设值为12 kN·m,混合某推进剂时扭矩5960 N·m就爆炸了,推进剂混合受力扭矩与混合机使用扭矩不是一个概念,装药中容易被人混淆。

1.3 混合数值分析

混合扭矩表征药浆受到外力作用大小,药浆爆炸与推进剂的敏感性、混合药浆量、固体含量、药浆状态、混合转速、药浆粘度等因素相关。预示推进剂药浆的扭矩安全值,就是要对上述因素进行数值量化,表征其特征。但是没查到国内外对混合推进剂药浆爆炸的数值量化计算方法的报道[7]。

经试验认识到,不同的推进剂爆炸敏感性不同,高燃速、含硝酸酯高能、高固体含量(高细AP量)药浆敏感,需要数据量化表示,但难以用理论计算方法得到,最佳方法是仪器实测。混合程序的药浆处于最大加料状态存在不安全,用模拟试验仪器实测量化表示。本项目采用测试药浆的摩擦感度或冲击感度,获得药浆量化数值转换为动能矩。混合药浆量按国内外都制定了混合机允许混合量为有效容积的45%~50%,最小混合量为容积10%的准则,获取实际投料量转换成桨叶受力尺寸数据。药浆粘度为作用力(扭力或摩擦力),仪器实测和混合机给力均按动能矩表征数值。混合数值分析需求解推进剂混合转速与物料受作用力大小的扭矩值函数。

2 推进剂混合扭矩值

2.1 混合过程物料受力分析

AP、HMX(RDX)含能组分加入含铝的粘合剂浆料进入混合过程,混合机施加的外力使物料运动。根据混合机启动逐渐提速,假设物料在混合机内运动通常受冲击力和摩擦力作用产生静电,因混合过程所用设备接地消除静电。混合机桨叶直接推动连续相浆料,混合过程物料受力分析不考虑能量转换为静电,不考虑受冲击力影响为前提;混合过程物料主要受摩擦力作用,混合机施压的外力作用在药浆摩擦E摩上。动能矩表示为

(1)

式中f为受力,N;Δv为速度增量,m/s。

2.2 混合过程爆炸药浆受力

以某型混合机混合燃速为34 mm/s推进剂爆炸事件为依据,爆炸过程混合机扭矩记录曲线见图1。

图1 扭矩-时间示意图

从图1可见,前面加AP峰扭矩小于2470 N·m(图1第1峰),峰形为连续加AP混合时间增长,扭矩趋势下降,停车备料后,启动混合机进行连续加AP(图1第二峰),峰形从开始加料开始到混合2 min时间爆炸,扭矩趋于指数函数上升状态,扭矩函数拐点为3480 N·m,2 min爆炸峰值5960 N·m。爆炸热点大致位于实心桨和空心桨之间。

3 某型混合机动能矩计算

混合过程易爆物料以摩擦动能矩E摩(MPa·(m/s)2)表征,计算该推进剂在某型混合机中混合、混合多少物料量、及设定的转速下动能矩E摩值。

依据式(1),E摩为受力f和Δv为速度增量双变量乘积。由电机或液压电机将功能以扭矩形式,驱动桨叶自转和回转体公转。从物料在混合机运动模式和爆炸热点,主要作用力大致位于实心桨和空心桨之间。将混合机扭矩设定为连续运动的空心桨和实心桨对物料施力,计算如下:

已知条件:混合机转速(mm/s),如某型混合机使用的15 r/min。公转和自转合成线速度v合(m/s);如某型混合机桨叶直径φ=670 mm,则实例v合=0.79 m/s;混合药浆物料量(kg);如某大型混合机本次投料600 kg,爆炸时为药浆+3/4AP状态,料量为498 kg。

计算:

(1) 作用在实心桨的力F实

设:空心桨自转相对运动将力作用在实心桨上,那么实心浆的力F实:

F实=(f扭矩×2)/(φ×2)

(2)

式中f扭矩为混合机扭矩,N·m 。

实例的爆炸F实=5960/0.67=8895.52(N)。

(2)作用在实心桨的压强p桨

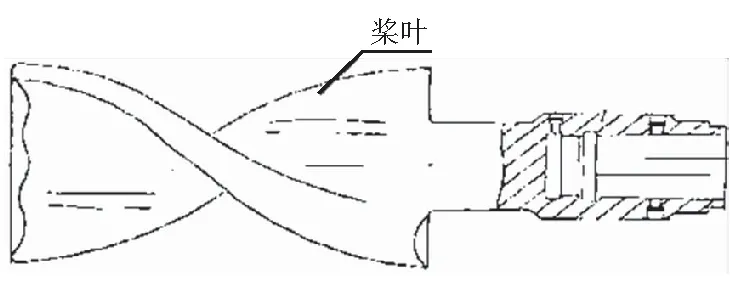

实心桨叶示意图见图2。

(3)

(3)物料高度函数H

H=[(W/ρ+T)/2πR]-h

(4)

式中W为装药量,kg;T为空心桨、实心桨体积之和,cm3;2πR为锅内圆面积,cm2;h为锅底与桨叶间隙,cm;ρ为物料密度,g/cm3。

实例H=0.272 m。

(4)推进剂密度ρ

ρ=100/∑(mi/di)

(5)

式中mi为配方组分质量百分数,%;di为配方中组分密度值,g/cm3。

实例桨叶曲面面积S曲面=0.185 m2;实例的爆炸p桨=8895.52/0.185=48083.89=4808.39(Pa)。

(5)混合机摩擦感度动能矩E摩

(6)

式中 ΔP桨为受力增量, Pa; Δv合为速度增量,m/s。

式(6)算出实例的爆炸动能矩E摩=4808.39×0.792/2=1.500[MPa·(m/s)2]。

图2 桨叶示意图

4 模拟药浆爆炸的摩擦感度试验

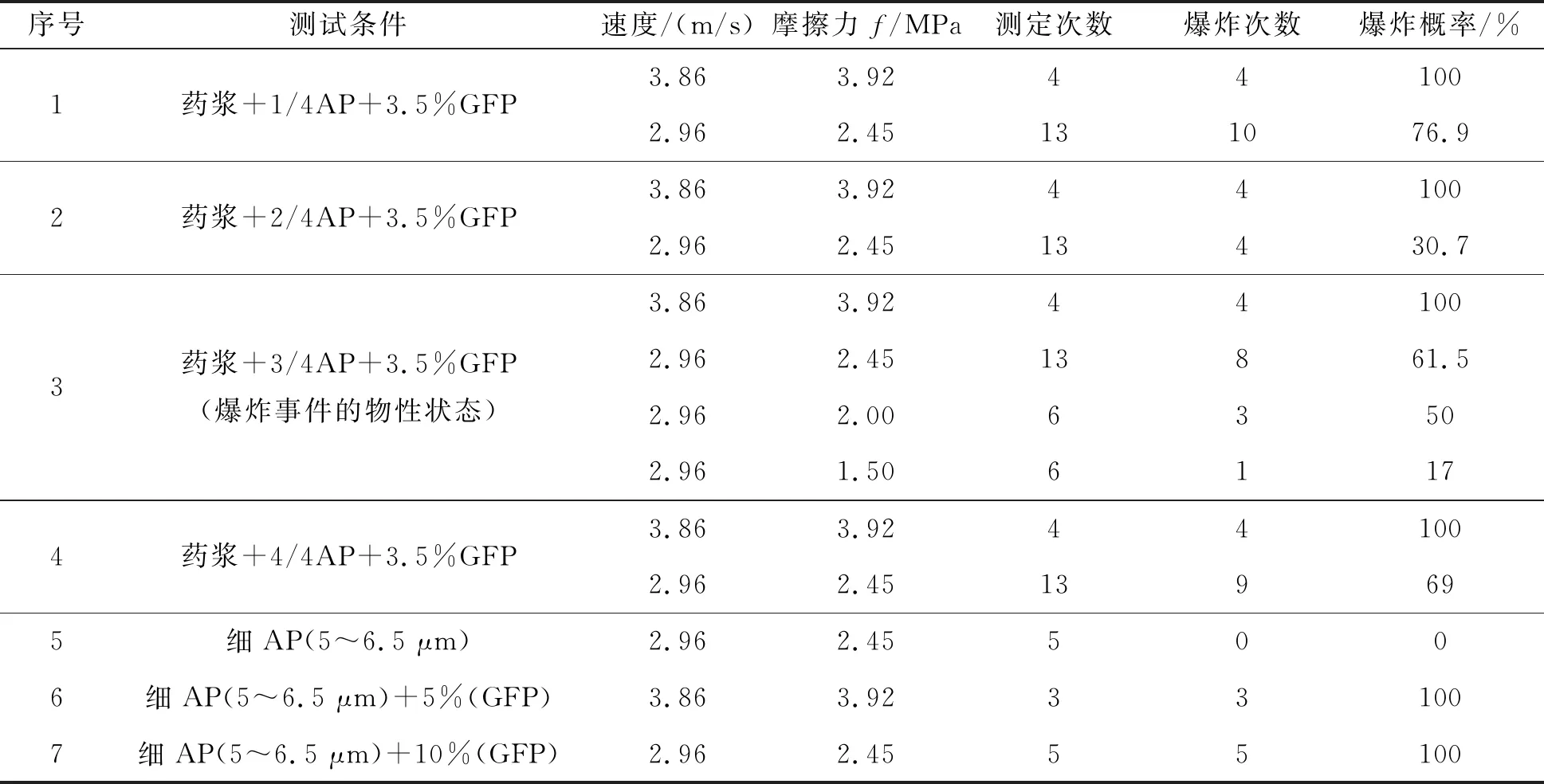

按动能矩守恒原理,对混合程序(表1)前期捏合物料受力各工步的物性状态进行模拟,按配方配比称量,混均成样品;测试某推进剂物料不同状态的摩擦感度见表2。从表2可看出,推进剂配方的物性状态、受作用力和速度增量、摩擦感度爆炸概率(%)的复杂因果关系。得到了炸与不炸的作用力和速度,计算出最小动能矩。

5 混合机动能矩控制分析

5.1 设计思想

以一个标准样品用于两种设备上的相对差法,找出它们的修正值进行混合中药浆的安全“门槛值”评估。

取实际某型混合机装药498 kg含质量分数3.5%卡特辛GFP的高燃速推进剂药浆爆炸事件为依据。将易燃易爆混合过程受力爆炸事件模拟发生在仪器测试上,来预估混合机不爆时动能矩。

混合机施加的扭矩力作用在药浆摩擦上,以动能大小衡量;动能大于推进剂配方的物性状态允许值(安全值)就会爆炸,反之则安全。仪器测试按模拟推进剂混合过程,以易爆物料所处各工步物性状态的受力爆炸概率最小动能矩为依据,与图1混合爆炸峰动能矩比,所得差倍值作为仪器测试与混合受力校正系数。以图1混合第2峰拐点为控制推进剂药浆在混合机运转动能预(报)警值。

表2 某推进剂不同状态物料的摩擦感度

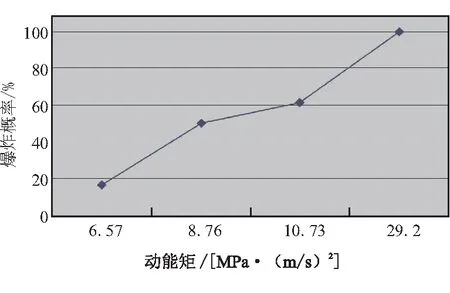

例如表2某推进剂药浆物性状态为:药浆+3/4AP+3.5%GFP。测它的动能量与爆炸概率见图3。

5.2 安全“门槛值”

测出某推进剂药浆物性状态为:药浆+3/4AP+3.5%GFP时它的动能矩6.57 MPa·(m/s)2爆炸概率为17 %,实例混合机的爆炸动能矩E摩为1.5 MPa·(m/s)2,它们相差4.38倍,为校正系数;从概率评估会有爆炸事件的可能性。

图3 爆炸概率与动能矩

将实例混合机的爆炸峰值5960 N·m与扭矩函数拐点为3480 N·m之比相差1.71倍,为控制预(报)警值即1.50/1.71=0.88[MPa·(m/s)2]。

将实例混合机的爆炸峰值5960 N·m与图1第一峰2470 N·m之比为2.41,取倍数值2.41为安全“门槛值”则1.50/2.41=0.62[MPa·(m/s)2]。

5.3 25 L混合工艺的动能矩E摩

用“门槛值” 0.62 MPa·(m/s)2评价25 L装药量8 kg,推进剂密度1.76 g/cm3;实心桨叶直径0.17 m,加固体料转速15 r/min;药浆在混合机内深度5 cm。25 L混合机扭矩记录曲线见图4。

图4 扭矩-时间图

计算如下:

25 L混合机v合=0.200 m/s;

查图4最大扭矩145 N·m,F实=853 N。

p桨=853/0.0935=91 230(N);

25 L动能矩E摩=9123×(0.2)2=365[Pa·(m/s)2];

0.62/0.365=1.7(倍);

用“门槛值” 0.62 MPa·(m/s)2评价25 L混合动能矩E摩是安全的。

6 混合工艺扭矩的安全值设定

依据图1某型混合机的扭矩-时间关系,所用药浆是GFP燃速催化剂和大量超细AP增速的高燃速(34 mm/s)HTPB推进剂,摩擦感度较高,见表2;数据具有较广泛代表性。

6.1 600 L混合工艺的扭矩安全值

在某型混合机爆炸后,用600 L混合机来完成装药任务,推进剂混合扭矩应设多少为安全值。采用“门槛值”0.62 MPa·(m/s)2评价装药量400 kg,推进剂密度1.76(g/cm3);实心桨叶直径0.47 m,加固体料转速设为15 r/min。

计算如下:

600L混合机v合=0.553 m/s,桨叶曲面面积S曲面=0.1884 m2:

F实=2×E摩×S曲面/v合2

(7)

F实=2×0.62×0.1884/(0.553)2=0.764 (MPa·m2)

f扭矩=F实×φ

(8)

f扭矩=0.764×0.47 =359 (Pa·m)=3590 N·m

实际生产(见图5)最大扭矩为1053 N·m,小于f扭矩是安全的。经某高燃速HTPB推进剂25 L、600 L多次装药验证,混合安全。

图5 扭矩-时间图

6.2 讨论

对新研制的推进剂可以按文中设计思想,用仪器测出新推进剂药浆物性状态,爆炸概率(炸与不炸间)最小动能矩为依据,其值大于图2动能矩6.57 MPa·(m/s)2可按:

6.57/0.88=7.47≈7.5

6.57/0.62=10.60≈10.6

设定该值的7.5倍差为控制预(报)警值。取10.6倍数差值为安全“门槛值”。用式(1)~式(6)设计装药多少量在混合中的扭矩、转速控制值。若低于图2中动能矩6.57 MPa·(m/s)2,说明比GFP燃速催化剂和大量超细AP增速的34 mm/s的HTPB推进剂更危险。可用仪器测量爆炸概率(炸与不炸间)最小动能矩值的低于程度,加大安全系数“门槛值”取倍数差(>11)。

若低于下限值0.302 MPa·(m/s)2,该推进剂不适应机械混合,建议用气动或柔性混合。

7 结论

(1)混合过程扭矩主要影响因素为作用在桨叶上的摩擦动能矩,采用动能矩模型公式,计算出某高燃速(34 mm/s)HTPB推进剂在某型混合机混合爆炸扭矩曲线的动能矩值。

(2)质疑了推进剂混合扭矩设值按“混合机使用扭矩按小于设计最大扭矩的85%”的不合理性。建立了药浆敏感度、混合机大小、装药量、混合机扭矩与转速的因果关系,用反函数计算出混合机扭矩与转速的混合工艺控制参数。

(3)以相同推进剂物料状态下,用两种试验方法的动能矩守恒表征,得出了仪器动能矩与混合机动能矩两者的校正倍差值4.38。建立了复合推进剂混合扭矩的安全值预定方法,经用25 L、600 L混合工艺装药验证,混合扭矩是安全性的。

(4)探索出测试推进剂药浆物态摩擦动能矩,预试爆炸危险点动能(或扭矩),确定混合中药浆的安全“门槛值”,为避免装药混合受力爆炸事件提出了一种理论指导依据。