低密度C/C隔热材料快速低成本制备及性能研究 ①

虎 琳,王坤杰,张宏亮,李 杰,郭晓波

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

高超声速导弹、返回式卫星等航天飞行器再入大气层时,其热防护系统由于受到高速热流的冲蚀作用,表面温度通常会升至1000 ℃以上,为确保飞行器能够在许用温度范围内安全工作,必须在热防护系统中加入性能优异的隔热材料进行隔热防护[1-4]。对于现阶段应用于热防护系统的隔热材料,主要面向高性能、低密度、多体系、低成本等方向发展,以高温合金、石棉/酚醛等代表的传统隔热材料已不能满足使用需求,因而发展高性能复合材料成为了必然趋势[5-7]。

低密度C/C隔热材料(ρ≤1.20 g/cm3)是一类以碳纤维或其他碳织物为增强体、以树脂碳或CVD热解碳为基体的先进复合材料,它克服了普通碳材料的缺点、保持了其耐高温性能,同时又具有高比强度、较好的韧性、低密度和低烧蚀率等优点,是一种应用潜力巨大的烧蚀型隔热材料[8-10]。国外已有将其应用于固体火箭发动机喉衬背壁绝热层等隔热部位的实例,国内科研工作者对此也开展了大量的研究工作,取得了较为显著的阶段性成果[11-13]。目前,化学气相沉积工艺和液相浸渍炭化工艺是两种较为成熟的制备低密度C/C隔热材料的工艺技术,与前者相比,液相浸渍炭化工艺具有致密效率高、成本低、周期短的显著优点,在工业化生产中更为常用。与此同时,粘胶基碳毡作为一类隔热性能优异的保温隔热基材,已在超高温领域得到了广泛应用,将其进一步与具有优异烧蚀性能的树脂碳复合从而制备出低密度C/C隔热材料,能够充分发挥纤维增强碳基复合材料的优点,满足多种严苛环境下的使用要求,在高温烧蚀隔热领域具有广阔的应用前景。

基于以上背景,本研究选择低成本轻质粘胶基碳毡为增强体,通过浸渍/炭化致密工艺快速制备出一种新型的低密度C/C隔热材料,并对其力学、热物理及隔热性能进行了测试分析,本研究将为今后更广泛地开展高性能C/C隔热材料的高质高效研制工作提供工艺技术指导,为不断扩宽C/C材料的应用领域提供基础数据支撑。

1 实验

1.1 材料制备

采用两块特制的多孔石墨板,将体密度和碳含量分别为0.2 g/cm3、88.6 %的国产粘胶基碳毡上下面固定后置于浸渍罐内,采用常压浸渍致密工艺浸渍糠酮树脂,浸渍压力为2.0 MPa;然后,将其置于固化罐内进行加压固化,固化压力为1.0 MPa;最后,在炭化炉内进行950 ℃的炭化处理,糠酮树脂炭化裂解生成树脂碳并填充多孔粘胶基碳毡的孔隙,得到低密度C/C隔热材料。经测试,C/C隔热材料的体密度为1.05 g/cm3,开孔率为35.65 %。

1.2 测试与分析

1.2.1 微观形貌观察及体密度、开孔率测试

采用JSM-6460LV型扫描电子显微镜(SEM)观察试样断面和烧蚀面的微观形貌。试样的体密度可通过称量质量和测试尺寸的方法计算得出,进一步采用阿基米德排水法测试开孔率。

1.2.2 力学和热物理性能测试

采用INSTRON-5500R型万能试验机测试材料的常温力学性能,其中水平剪切试样和弯曲试样的尺寸分别为18 mm×6 mm×3 mm和55 mm×10 mm×4 mm。

利用激光脉冲法,在国产JR-3激光导热仪上测试C/C隔热材料试样的比热容和热扩散系数,根据下式计算出热导率:

λ=α·ρ·cP

式中λ为热导率,W/(m·K);α为热扩散系数,10-6m2/s;cp为比热容,J/(kg·K);ρ为试样密度,g/cm3。试样尺寸为φ12.7 mm×3 mm,测温范围为RT~1000 ℃。

用DL-1500型热膨胀仪测试试样的平均热膨胀系数,试样尺寸为φ6 mm×25 mm,测温范围为RT~1000 ℃。

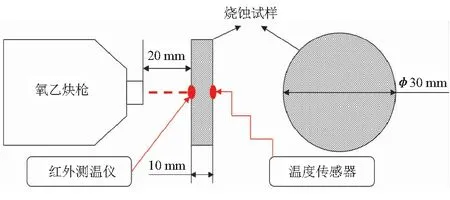

1.2.3 隔热性能测试

通过氧乙炔烧蚀试验测试材料的烧蚀隔热性能,试验装置如图1所示。烧蚀试样尺寸为φ30 mm×10 mm,氧乙炔枪口至试样表面距离为20 mm,氧气与乙炔流量之比为2∶1,烧蚀时间20 s,试样烧蚀面的温度通过进口FLUKE红外测温仪测得,其背面温度通过温度传感器测得,并传送至电脑上。

图1 C/C材料隔热性能测试装置示意图

2 结果与分析

2.1 材料的力学性能

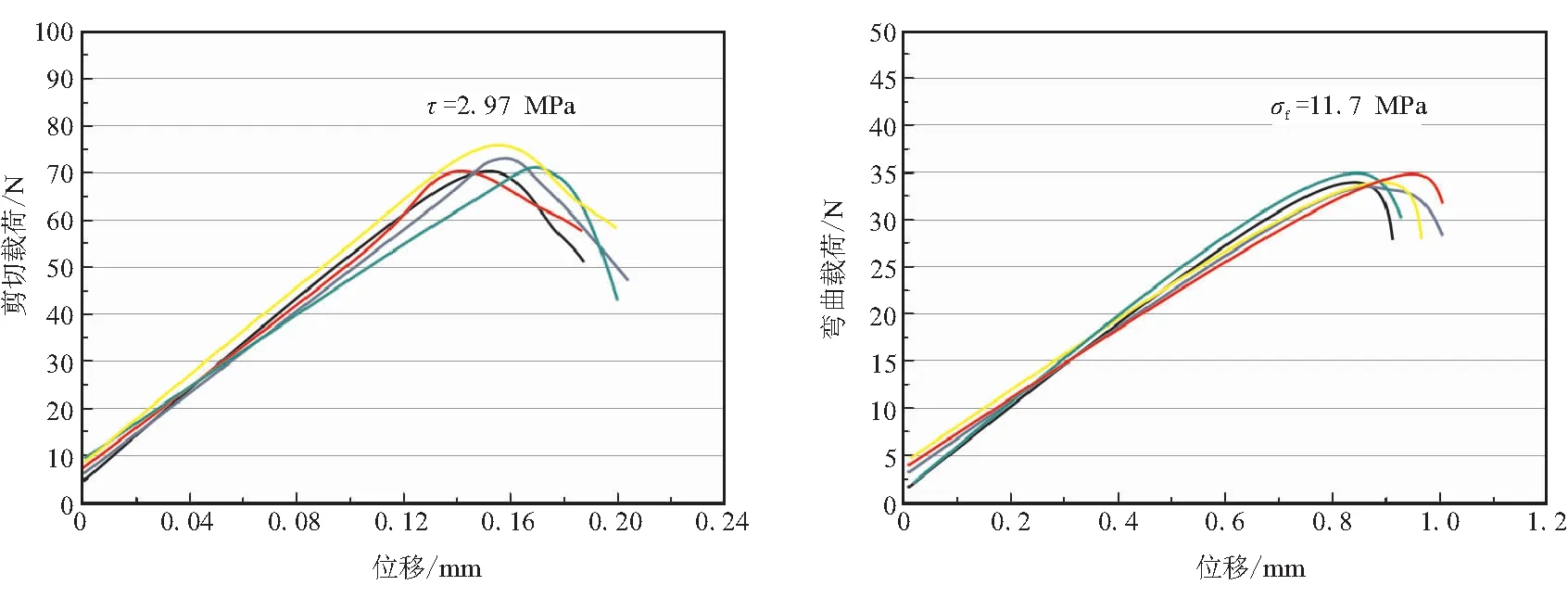

图2为C/C隔热材料力学性能测试的载荷-位移曲线,根据此曲线计算得出材料的平均水平剪切强度和弯曲强度分别为2.97 MPa和11.7 MPa(测试5个子样取平均值)。同时,由图2可看出,不同子样的测试曲线呈“抛物线”状,其变化趋势近乎一致,大致可分为3个阶段:首先为线弹性阶段,此阶段随着载荷的增大,材料的强度线性增加至最大值;其次为非线性阶段,此阶段由于载荷超过了材料的弹性极限,其承载能力降低,载荷-位移曲线的斜率明显下降;最后为失稳阶段,此阶段由于材料结构破坏失去了承载能力,因而断裂失效,曲线陡降。

载荷-位移曲线变化趋势的一致性一方面说明本研究制备的C/C隔热材料的均匀性和稳定性较好,另一方面也说明其韧性较好,具有韧性材料的“假塑性”断裂特征。与金属、陶瓷等脆性材料的脆性断裂模式不同,C/C隔热材料的“假塑性”断裂能够延长其在复杂载荷条件下的服役寿命,对于提高材料服役的安全性和可靠性具有重要意义。

图3为C/C隔热材料弯曲试样断口的SEM微观形貌,图3(b)为图3(a)局部放大后的形貌。可看出,碳纤维呈无序分布状态,单根或多根纤维被树脂碳所包裹,未被填充的孔洞清晰可见;有少量的纤维和纤维束发生了脱粘并拔出,树脂碳基体上出现了明显的裂纹,进一步佐证了C/C隔热材料以韧性方式断裂。

(a)剪切载荷-位移曲线 (b)弯曲载荷-位移曲线

对于本研究制备的低密度C/C隔热材料而言,其增强增韧主要通过纤维拔出和界面脱粘等方式实现:前者通过克服纤维和基体之间的作用力来消耗能量,达到增强的效果;后者则可有效调节材料内部应力的分布状态,缓解基体裂纹端部的应力集中,阻止裂纹向纤维增强体延伸扩展,从而避免了材料发生灾难性的脆性断裂,起到增韧效果[14]。同时,C/C隔热材料作为一类典型的复合材料,其界面结合强度影响纤维拔出和脱粘的效果以及最终材料的断裂形式,主要体现在:强界面结合使纤维脱粘和拔出的阻力增大,纤维的临界长度太短,材料的脆断倾向突出;弱界面结合中纤维易发生脱粘和拔出,材料的强度偏低;只有纤维/基体界面具有适中的结合强度时,材料才能保持较好的强度和韧性。综合图2和图3可知,本研究制备的C/C隔热材料具有适中的界面结合强度,纤维脱粘和拔出的效果适中。因此,材料保持了良好的强度和韧性。

2.2 材料的热物理性能

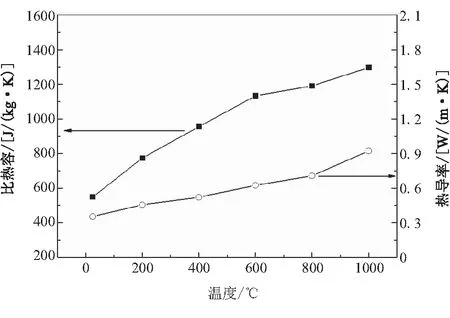

图4为C/C隔热材料的比热容和热导率随温度的变化关系。由图4可知,随温度升高,C/C材料的比热容和热导率均呈现逐渐增大的趋势,但后者的增幅更小,室温下材料的热导率为0.354 W/(m·K),1000 ℃时仅为0.922 W/(m·K),说明本研究制备的C/C材料的热导率对温度的变化不敏感。换言之,该材料具有较好的隔热性能,能够较好地隔绝热量传递的通道,从而延缓热量传递的速度。

图4 C/C隔热材料的比热容和热导率

从微观层面来看,C/C隔热材料的导热主要靠声子的运动(即晶格振动)来实现,而声子运动的平均自由程大小由两种过程所决定[15]:一种为声子之间的相互碰撞,其对温度较为敏感;另一种为声子与晶体中的各种缺陷、杂质及晶界的碰撞,其对缺陷较为敏感。随着温度的升高,声子振动的能量增大,频率加快,碰撞次数增多,声子间的散射路程变短,导致声子运动的平均自由程减小,因而材料的热导率有降低的趋势;与此同时,本研究制备的C/C隔热材料含有较多的孔隙,随着温度的升高,基体产生裂纹并沿弱界面进行扩展,孔隙间相互贯通,使得材料的微观缺陷增多,声子运动的平均自由程随之增大,因而材料的热导率有增大的趋势。综合来看,后者对热导率的影响占据主导地位,即对于多孔C/C隔热材料而言,其热导率对微观缺陷的敏感程度大于对温度的敏感程度。

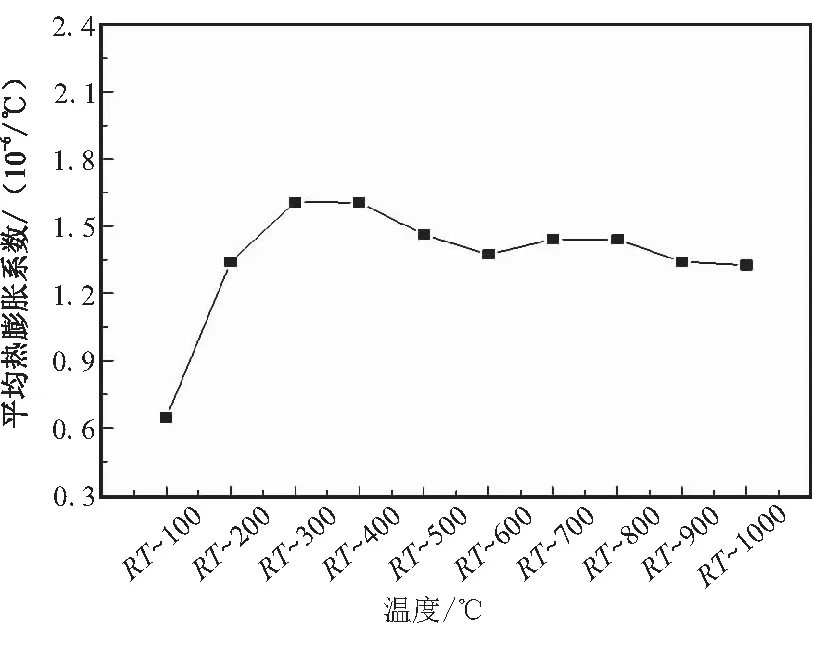

图5为C/C隔热材料的平均热膨胀系数随温度的变化关系。从图5中可看出,随着温度的升高,材料的平均热膨胀系数逐渐增大,至400 ℃时达到最大值,随后又逐渐降低;从500 ℃之后,材料的平均热膨胀系数基本稳定在1.3~1.4×10-6/℃之间。由于热膨胀性能表征材料受热时的线度或体积变化程度,反映了材料对温度变化的响应能力,热膨胀系数越低,越有利于材料承受较大的热震影响,因而低的热膨胀系数对于保证材料结构的稳定性和完整性具有重要意义。根据图5可知,本研究制备的C/C隔热材料在RT~1000 ℃的平均热膨胀系数仅为1.326×10-6/℃,低于同类中高密度的C/C复合材料,说明其具有较好的抗热震能力。

2.3 材料的隔热性能

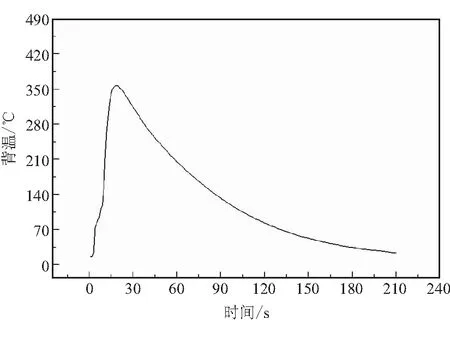

图6为C/C隔热材料氧乙炔烧蚀测试的背温-时间曲线,该曲线反映了烧蚀试样的背面温度随时间的变化关系,背温通过温度传感器测得,并传送至电脑上,烧蚀面的温度则通过进口FLUKE红外测温仪测得。从图6可看出,在前20 s烧蚀阶段,试样背温随时间的增大迅速升高,最大值达到了357 ℃,此时红外测温仪显示烧蚀面的最高温度达到了2450 ℃,背温远低于烧蚀面温度,说明该材料较好地阻绝了热量的传输和扩散;20 s后,烧蚀试验停止,试样背温随时间的增大缓慢降低。

图5 C/C隔热材料的平均热膨胀系数

图6 C/C隔热材料烧蚀测试的背温-时间曲线

分析材料的隔热机理主要从其结构入手,本研究制备的C/C隔热材料具有两个明显的结构特点:(1)采用粘胶基碳毡为增强体,碳纤维呈杂乱分布状态,有利于微观组织结构的均匀性;(2)密度低,开孔率高,使得材料内部纤维框架之间含有大量的孔隙空间。当热量在C/C隔热材料中传递时,主要借助固相传热和气相传热两种介质进行[5]:若未遇到孔隙,则通过纤维、基体等固相传热;若遇到孔隙,则热量会通过两条路径进行传递,一条仍沿着纤维等固相传递,但由于纤维呈杂乱分布状态,延长了热量的传递路线,因而总的传热速率降低;另一条会通过孔隙内的气体进行传递,但由于气体的热导率非常小,一般只有0.023 W/(m·K)左右。因此,总的传热速率也会大大降低。综上所述,基于C/C隔热材料特有的低密度、高孔隙率结构特点,使其能够很好地起到隔热效果。

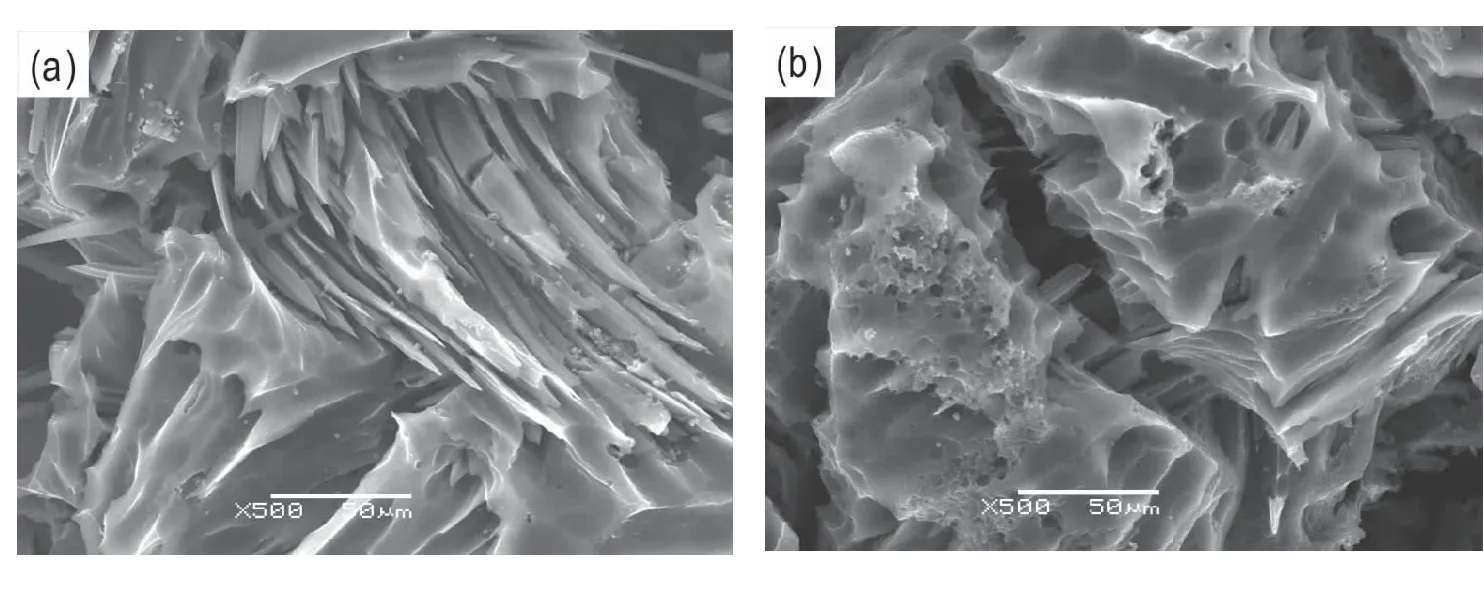

图7为C/C隔热材料试样烧蚀面的SEM微观形貌。

图7 C/C隔热材料烧蚀表面的微观形貌

从图7(a)可看出,树脂碳基体和碳纤维完全裸露,碳纤维被烧成尖笋状,其底部较粗,顶部较细;从图7(b)可看出,树脂碳基体上产生了大量尺寸不一的烧蚀孔洞,部分裂纹发生扩展并相互贯通形成大裂纹,导致基体开裂,部分纤维也发生断裂。分析其原因,主要是C/C隔热材料在烧蚀过程会受到高速燃气流的气动力和剪切力共同作用,导致纤维和基体的剥落;树脂碳基体由于发生剧烈的氧化被消耗,因而基体表面出现了烧蚀孔洞;同时,热化学反应的气态产物在扩散过程中存在浓度梯度,导致纤维顶部的烧蚀程度大于底部的烧蚀程度,从而使碳纤维在烧蚀后形成了尖笋状结构。

3 结论

(1)对C/C隔热材料的常温力学性能进行了测试,结果表明,其水平剪切强度和弯曲强度分别达到了2.97 MPa和11.7 MPa,载荷-位移曲线和断口微观形貌佐证了材料以韧性方式断裂的事实,说明本研究制备的低密度C/C隔热材料具有较好的韧性。

(2)随着温度的升高,C/C隔热材料的比热容和热导率呈逐渐增大的趋势,但后者的增幅更小,平均热膨胀系数则呈现先升后降的趋势。材料在1000 ℃的热导率仅为0.922 W/(m·K),RT~1000 ℃的平均热膨胀系数也仅为1.326×10-6/℃,低于同类中高密度C/C复合材料,说明其隔热和抗热震效果较好。

(3)采用氧乙炔烧蚀试验测试C/C隔热材料的烧蚀隔热性能,当烧蚀面的最高温度达到2450 ℃时,其背面最高温度仅为357 ℃,说明材料具有良好的隔热性能。具有低密度、高孔隙率的结构特点是C/C隔热材料能够起到良好隔热效果的主要原因。