石墨/AlSi耗散防热材料喉衬烧蚀试验研究 ①

邓 恒,刘 豪,严鸥鹏,李卫鹏,康鹏超,武高辉,惠卫华,刘 旸

(1.西安现代控制技术研究所,西安 710065; 2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001; 3.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

喉衬是固体发动机关键部件,在服役过程中面临高温、高压、含固体颗粒的高速燃气冲刷造成的机械剥蚀及燃气流中的H2O、OH等氧化组分造成的热化学烧蚀[1-2]。这些因素会引起喷管尤其是喉部的烧蚀,进而降低发动机性能。目前,广泛使用的喉衬材料包括难熔金属、增强塑料、C/C、高强石墨材料和陶瓷基复合材料[3],其中对于小型固体火箭发动机,常用石墨与C/C复合材料[4]。为满足武器装备更新换代的需求,喉衬材料抗烧蚀性能有待进一步提高。

石墨/AlSi耗散防热材料(ASG)是将还原性、高相变潜热的铝硅合金渗入石墨基体制备而成,具有密度低、成本低、制备周期短、烧蚀率低的优势,在小型固体火箭发动机喉衬材料领域具有广泛的应用前景。目前,对石墨/AlSi耗散防热材料的烧蚀性能的考核多采用氧乙炔烧蚀试验[5-6]。然而,其烧蚀环境与真实固体火箭发动机有很大差别。为较真实地模拟发动机环境[7],本文采用小型发动机试验方法,在不同工况下开展了ASG喉衬喷管的烧蚀性能考核试验,并与目前常用的传统C/C喉衬喷管作对比。

1 实验材料与方法

选用体积密度和孔隙率分别为1.92 g/cm3和12%的KYD-40石墨(平顶山市开元特种石墨有限公司,河南)作为多孔石墨基体,Al20Si合金(东北轻合金有限责任公司,黑龙江)为增强体。利用压力浸渗法制备石墨/Al20Si耗散防热复合材料。通过阿基米德排水法测得复合材料密度为(2.13±0.01)g/cm3。作为对比,选择西北工业大学提供的C/C组合喷管做同样的发动机烧蚀实验考核,其中密度为1.81 g/cm3的C/C复合

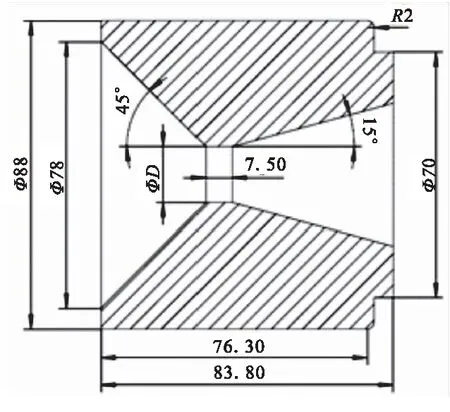

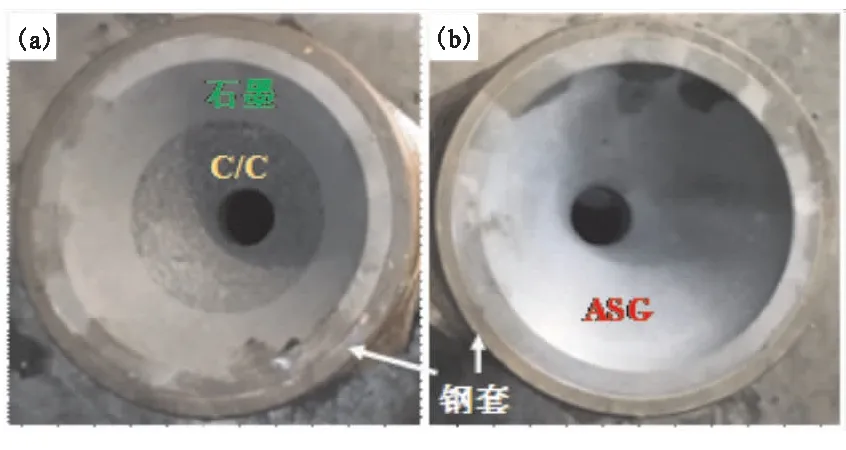

材料内衬直径为50 mm。组合喷管其余部分为石墨。喷管几何尺寸如图1所示。其中,喉部直径D可变,以测试不同压强下的烧蚀性能。本次试验中喉部直径分别为11.0、16.0、15.5 mm。图2是C/C组合喷管与ASG喷管的宏观照片。

可见,喷管的内型面光滑,能够保证高温燃气均匀流动。C/C内衬与石墨外套结合良好。对喷管进行μ-CT三维扫描,形貌重构,如图3所示。可见,ASG喷管具有很好的密度均匀性。

图1 喷管尺寸

(a)C/C组合喉衬 (b)ASG喉衬

(a)、(b)C/C组合喷管 (c)、(d)ASG喷管

采用φ112 mm标准发动机进行试验,其中燃料为铝含量分别18%和5%的含铝复合推进剂,绝热燃烧温度3100~3400 K。喷管喉衬材料线烧蚀率计算方法为:根据实验测量的内弹道曲线来确定工作时间,然后利用μ-CT三维扫描对试验前后喷管形貌进行重构,测量C/C和ASG喉径,从而计算出单边线烧蚀率。考虑到烧蚀的非均匀性,沿径向垂直两个方向测量烧蚀后喉径,进行平均后得到烧蚀后平均喉径。单边线烧蚀率计算公式如下:

(2)

式中R为线烧蚀率;D为烧蚀后平均喉径;D0为烧蚀前喉径;t为烧蚀时间。

2 试样结果

发动机烧蚀试验工况如表1所示。图4是烧蚀后C/C组合喷管与ASG喷管收敛段宏观照片(工况二)。

由图4可见,喷管内型面均有明显的颗粒状沉积物。与C/C喷管不同的是ASG喷管内型面上的颗粒状物质更多,这些颗粒物的来源一方面是燃气中的氧化铝颗粒沉积所致,另一方面是ASG耗散防热复合材料内的铝合金耗散剂在燃气高温作用下相变析出并氧化所致。王文彬等[8]和杨飒等[9]通过C/C喉衬烧蚀 试验发现氧化铝沉积层具有降低喉衬线烧蚀率的作用。值得注意的是ASG喷管喉部入口处型面仍较为尖锐,而C/C喷管喉部入口处型面圆滑,说明ASG型耗散防热复合材料的耐烧蚀性能优于传统C/C复合材料。接下来,分别对比分析三种工况条件下C/C喉衬和ASG喉衬的烧蚀性能与形貌。

(a)C/C组合喉衬 (b)ASG喉衬

2.1 工况一(高铝中高压)烧蚀结果对比

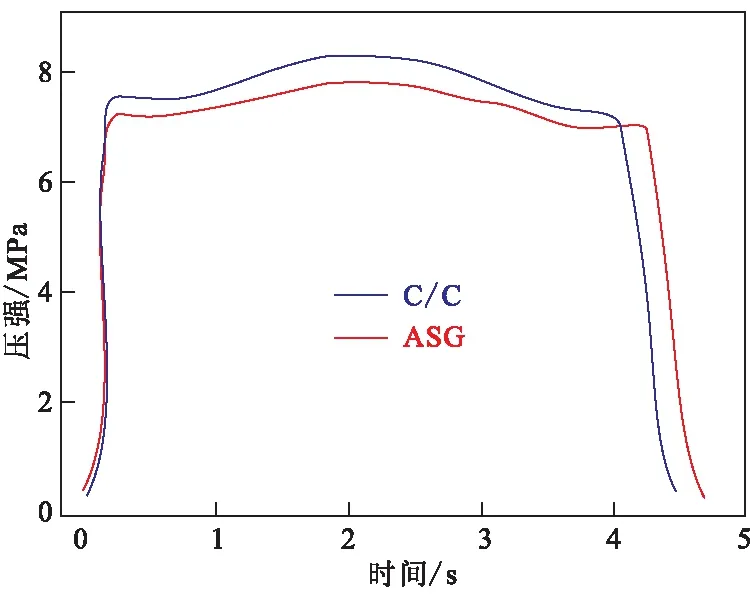

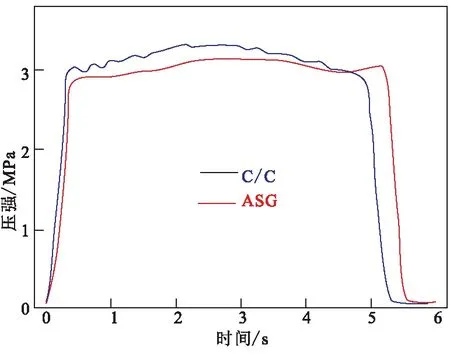

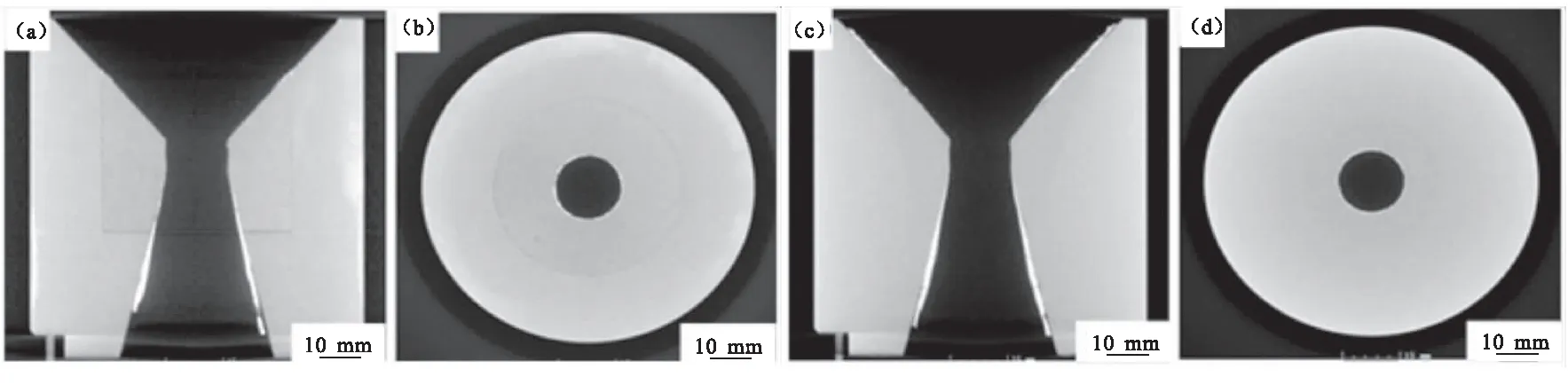

工况一(高铝中高压),C/C喉衬、ASG喉衬两种材料烧蚀过程中监测的压强曲线如图5所示。烧蚀后C/C、ASG喉衬的三维重构形貌如图6所示。

图5 工况一C/C、ASG喉衬发动机压强曲线

(a)、(b) C/C组合喷管 (c)、(d)ASG喷管

由图5可见,推进剂燃烧过程平稳,压强稳定。在发动机工作中期以后,C/C喉衬发动机压强的下降幅度明显大于ASG喉衬发动机压强的下降幅度,这就说明了C/C喉衬工作过程中产生的烧蚀量大于喉衬,与烧蚀率计算结果一致。

由图6(a)、(c)侧透视图可见,烧蚀后喷管内型面平直,基本保持原始形状。由图6(b)、(d)俯视图可知烧蚀后喉部维持圆形,表明C/C与ASG均具有很好的烧蚀均匀性。根据烧蚀前后喉部平均直径计算材料线烧蚀率,结果显示在工况一(18% Al,7.5 MPa,4.5 s)条件下,ASG耗散防热材料线烧蚀率0.033 mm/s,相比C/C复合材料线烧蚀率0.056 mm/s降低41%,抗烧蚀性能明显提升。

2.2 工况二(高铝低压)烧蚀结果对比

工况二(高铝低压),C/C喉衬、ASG喉衬两种材料烧蚀过程中监测的压强曲线如图7所示。烧蚀后C/C、ASG喉衬的三维重构形貌如图8所示。

由图7可见,在发动机开始工作约0.5 s后即进入压强稳定的平稳烧蚀过程,且在发动机工作中期以 后,ASG喉衬对应的压强曲线更平稳,说明喉部材料的烧蚀量较小。由于压强降低,燃气流速降低,喷管内型面沉积的氧化物颗粒增加。烧蚀后C/C和ASG喉衬喉部维持原始形状,线烧蚀率结果显示在工况二(18 %Al,3 MPa,5.4 s)条件下, ASG耗散防热材料线烧蚀率0.021 mm/s,较C/C复合材料线烧蚀率0.034 mm/s降低39%。

图7 工况二C/C、ASG喉衬发动机压强曲线

(a)、(b) C/C组合喷管 (c)、(d) ASG喷管

2.3 工况三(低铝高压)烧蚀结果对比

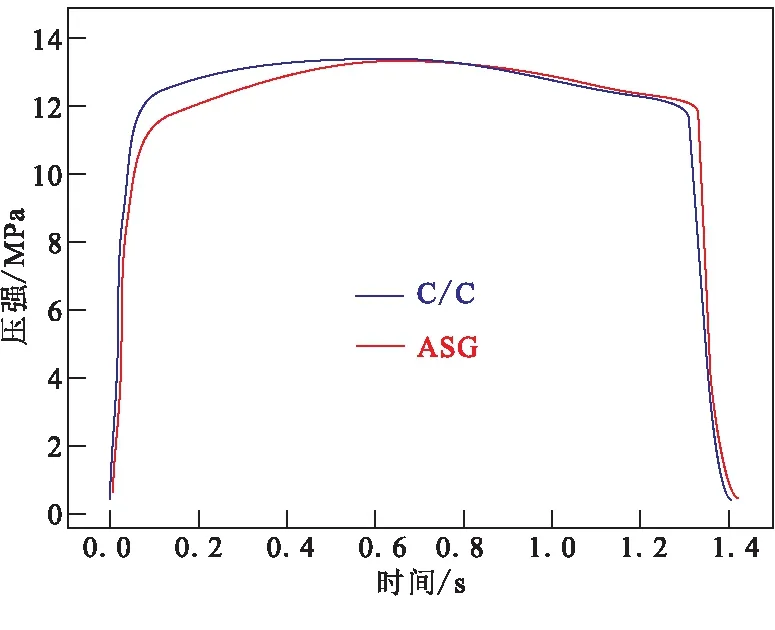

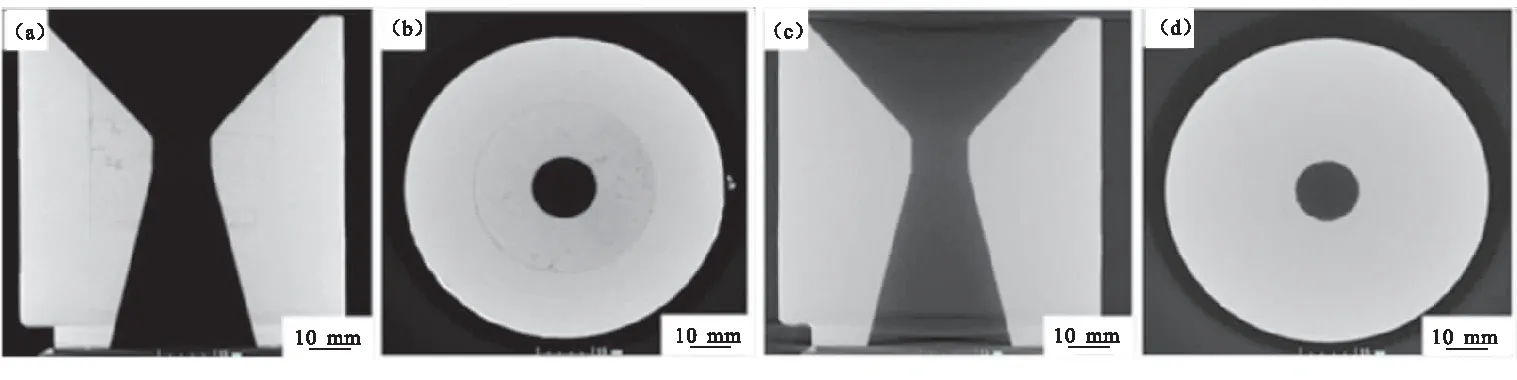

工况三(低铝高压),C/C喉衬、ASG型耗散防热复合材料喉衬两种材料烧蚀过程中监测的压强曲线如图9所示。烧蚀后C/C、ASG喉衬的三维重构形貌如图10所示。

由图9可见,推进剂燃烧过程平稳,压强没有明显波动。值得注意的是,采用C/C喉衬的发动机工作压强在中期有一个更为明显的转折点,相对于采用ASG喉衬的发动机压强有明显的下降趋势,这也说明C/C喉衬产生了更大的烧蚀。

由图10可见,由于压强增大,燃气流速提高,喷管内型面几乎没有氧化物颗粒沉积。烧蚀后,C/C和ASG喉衬喉部保持圆形,线烧蚀率结果显示在工况三(5 %Al,12.5 MPa,1.4 s)条件下,ASG耗散防热材料线烧蚀率0.007 mm/s,相比C/C复合材料线烧蚀率0.092 mm/s降低92%,抗烧蚀性能大幅提升。

图9 工况三C/C、ASG喉衬发动机压强曲线

3 分析

喉衬烧蚀是一个包含传热、传质、化学反应和机械作用的复杂物理化学过程,主要包括热化学烧蚀和机械剥蚀。其中,热化学烧蚀是在燃气高温高压环境下喉衬材料与燃气流中H2O、CO2等氧化组分之间发生的化学反应,引起喉衬表面材料的消耗的过程[10]。机械剥蚀是指在高速气流推动下,燃气中的熔融粒子冲击喉衬壁面,导致碳基体的机械损伤[11]。

(a)、(b)C/C组合喷管 (c) 、(d)ASG喷管

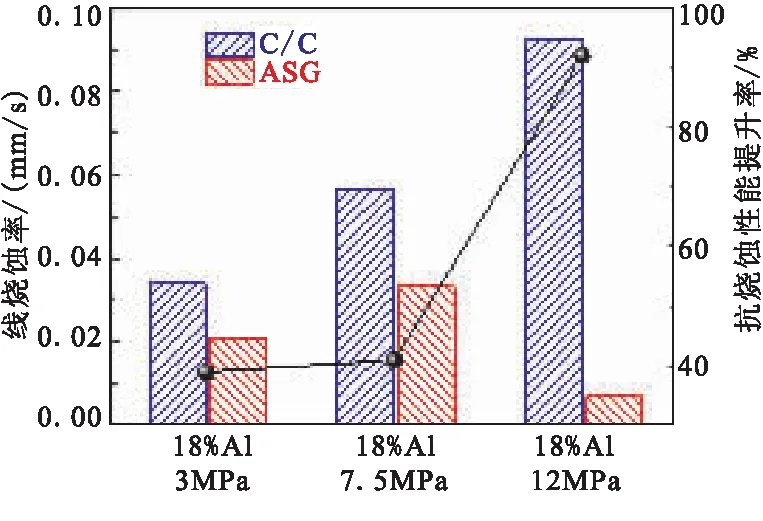

以线烧蚀率为基础,对比三种工况条件下C/C与ASG喉衬喷管的相对抗烧蚀性能,如图11所示。可看出,在三种工况条件下,ASG材料均具有较C/C复合材料更低的线烧蚀率,表现出更优异的抗烧蚀性能。对比工况一与工况二,在相同推进剂铝含量条件下,ASG与C/C喉衬线烧蚀率均随压强增大而增大,这是因为压强增大导致热化学烧蚀和和机械剥蚀作用加剧[9]。

图11 三种工况下C/C、ASG喉衬线烧蚀率

此外,在工况一与工况二中,ASG相对于C/C的抗烧蚀性能提升率接近,说明在该试验条件下压强对两种材料的影响程度相同。在工况三低铝高压条件下,ASG相对于C/C的抗烧蚀性能大幅提升。初步推断是因为ASG复合材料自身含有铝,能够在推进剂铝含量较低条件下产生更多氧化铝保护层,从而降低烧蚀率。

ASG耗散防热复合材料的防热机理主要为降低了热化学烧蚀程度,其示意图如图12所示。在发动机工作过程中,高温高压燃气通过对流和辐射加热使ASG喉衬温度升高,当温度超过铝硅合金组元熔点和沸点后,合金组元分别发生熔化和气化相变,降低了基体材料的热负载(热耗散),从而起到降低热化学反应速率的作用;气化后的合金组元在引射作用下喷射进入边界层,增加边界层厚度,从而增强热阻塞作用;边界层中的合金组元与氧化组分发生反应,降低其中的氧化组分浓度,进而降低喉衬碳基体的氧化程度。通过热耗散、氧耗散及热阻塞作用,降低喉衬的热负载及边界层氧化组分浓度,从而减弱了热化学烧蚀。考虑到铝硅合金氧化后产生的氧化铝和氧化硅沉积能够在一定程度上减弱燃气对喉衬机械剥蚀作用,因此ASG耗散防热复合材料喉衬表现出优异的抗烧蚀性能。

图12 耗散防热材料防热机理示意图

4 结论

(1)在小型发动机试验条件下,石墨/AlSi耗散防热材料具有良好烧蚀均匀性,且抗烧蚀性能优于传统C/C复合材料。

(2)压强对抗烧蚀性能提升效果影响不明显。低铝含量条件下,ASG耗散防热复合材料具有更优抗烧蚀性能。

(3)石墨/AlSi耗散防热材料在烧蚀过程中通过Al20Si耗散剂合金相变(熔化、气化)吸热及热阻塞作用降低喉衬热负载,并通过合金氧化消耗燃气中的氧化组分降低石墨基体的氧化程度,减弱燃气冲刷作用,从而实现防热目的。