有机碳多孔骨架结构对叠氮化钠热分解的影响 ①

舒君玲,庞爱民,王小强,张一帆,杨 威

(1.湖北航天化学技术研究所,襄阳 441003;2.应急救生与安全防护湖北省重点实验室,襄阳 441003; 3.航天化学动力技术重点实验室,襄阳 441003)

0 引言

气体发生剂是由火药(推进剂)演化而来,最初黑火药被用作气体发生剂[1]。根据产气剂种类,烟火型气体发生剂分为叠氮类和非叠氮类。非叠氮类主要有唑类、胍类、嗪类、呋咱类、硝铵类、偶氮类、碳酰肼、氨基脲类等[2-7],叠氮类气体发生剂主要为叠氮化钠。叠氮化钠(Sodium Azide,SA),作为较早使用的烟火式气体发生剂,具有感度低[8]、燃温低、燃速调节范围大、产气量大、产生的气体是洁净无毒的氮气等特点。早在20世纪90年代,对叠氮化钠热分解机理及催化剂、燃速调节剂进行过大量研究[9-14],并成功应用在汽车安全气囊用气体发生器[15-18]。随着叠氮化钠气体发生剂低温、低燃速、洁净性能进一步发展,叠氮化钠作为小型固体火箭发动机辅助气动源,用于导弹伺服机构、陀螺仪、卫星推力器[19]、民航飞机增压器等对温度敏感性及气体成分要求高的精密仪器。

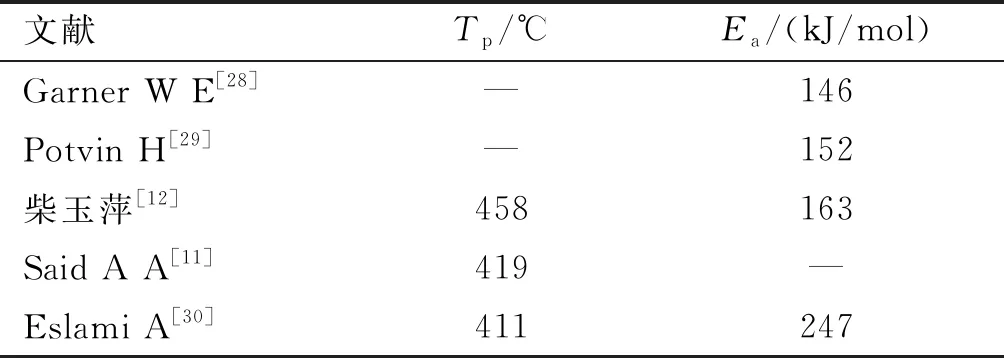

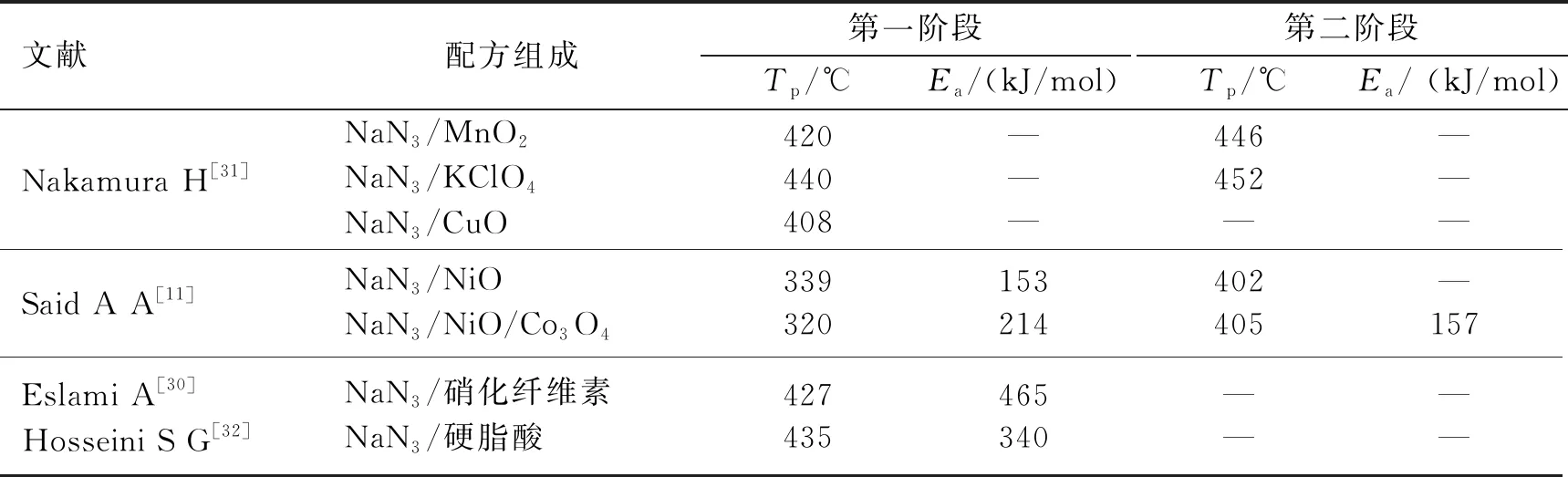

叠氮化钠燃温、燃速、稳定性能与热分解温度、活化能和诱导期等有关。国内外对叠氮化钠热分解进行了大量结构化学、化学热分析动力学等理论研究,纯叠氮化钠及多组分配方热分解性能参数如表1和表2所示。Secco[20]认为,叠氮化钠热分解从晶面向中心移动,在未分解叠氮化钠与白色残渣间有明显的界限。英国剑桥卡文迪许实验室的Walker[21]认为热分解开始于斜方六面体晶体的边缘并向平行于钠和叠氮根离子位面向内推进,分解与未分解叠氮化钠界面可由在不同聚集状态下钠分解产物的三种颜色区域显示。印度的Krishna Mohan和Pal Verneker[22-23],对Ba2+、SO42-离子掺杂对叠氮化钠的热分解的影响进行了研究,认为异价离子对叠氮化钠热分解影响较小。Torkar[24]认为热分解是由离子扩散速率控制的,离子扩散与异价离子半径及价态有关。McGill[25]认为离子价态越高、半径越大对晶格进行拉伸造成晶格缺陷数增加,单质钠从晶格缺陷处逸出,从而增加分解速度。Jacobs[26]认为电子转移对热分解有重要影响,掺杂能够促进电子转移。柴玉萍[27]研究发现叠氮化钠热分解前期失重很慢、很少,达到分解温度或诱导期后放热反应十分剧烈,认为叠氮化钠热分解遵从链反应。

本文研究了单组分聚氨酯、硼改性酚醛树脂两种有机碳多孔骨架结构包覆对叠氮化钠热分解的影响,寻求一种低燃温、低燃速、洁净、性能稳定等综合性能良好的催化剂。

表1 纯叠氮化钠热分解性能参数

表2 多组分叠氮化钠配方热分解性能

1 试验

1.1 原材料包覆

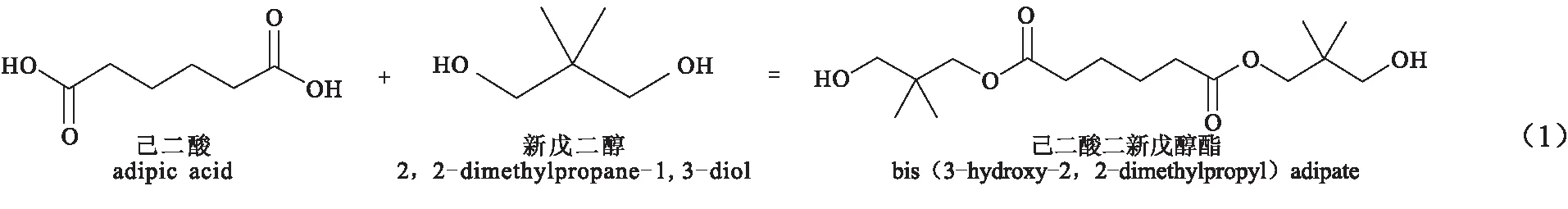

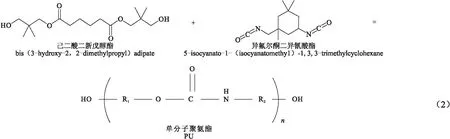

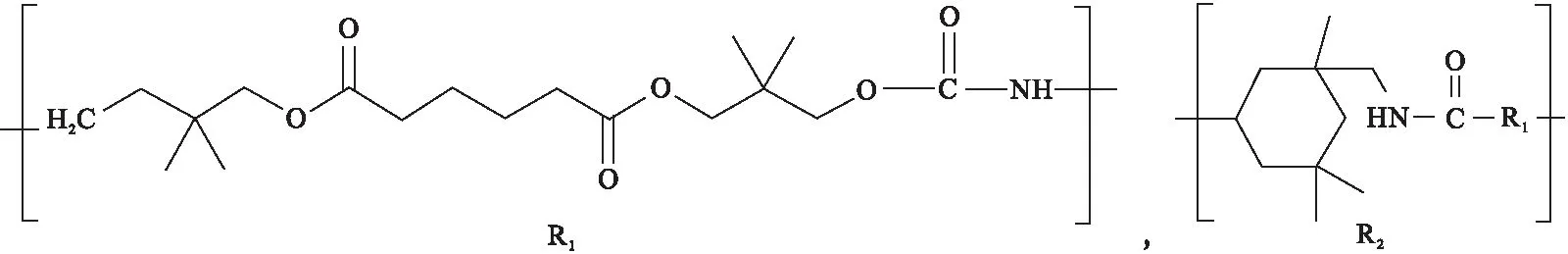

如表3所示,分别设计样品A、B,将原材料在5 L混合机中混合1 h,使单组分聚氨酯和硼改性酚醛树脂两种高分子多碳有机物对叠氮化钠颗粒充分包覆,利用美国FEI Quanta 650型环境扫描电镜对原材料包覆结果进行观察。表中,SA为叠氮化钠(sodium azide);MS为硬脂酸镁(magnesium stearate)。如图1,为硼改性酚醛树脂分子结构,硼改性酚醛树脂为改进型高分子量、低游离酚热固型酚醛树脂,粉末状,固化温度160~180 ℃,相对分子质量为800左右,凝胶速度71 s/160 ℃,游离酚含量<4.98%,分解温度515 ℃。合成聚氨酯的单体为已二酸二新戊醇酯(C16H30O6)和异氟尔酮二异氰酸酯(C12H18N2O2),单体质量配比为1∶1,合成过程如公式(1)、公式(2),该聚氨酯氧平衡值为-2.133,储存形式是固含量为31%的溶液,溶剂为异丙醇和乙酸乙酯体积比为7∶3的混合液。配方组分分子结构式见图1。原材料性能参数见表4。

表3 配方组分

其中,R1、R2分别为

图1 硼改性酚醛树脂分子结构

表4 原材料性能参数

1.2 热分析

对叠氮化钠样品配方进行DSC-TG试验,仪器设备为德国NETZSCH STA449F3。采用升温法进行叠氮化钠热分解的研究,样品A质量为0.3~0.7 mg,样品B质量为0.3~0.5 mg,升温速率分别为2、5、10、20 K/min,加热温度范围40~500 ℃。将仪器升温到实验温度,加入试样,获得DSC-TG曲线,利用ASTM E698和Ozawa 法计算了热分解动力学参数表观活化能Ea。

2 试验结果

2.1 包覆结果

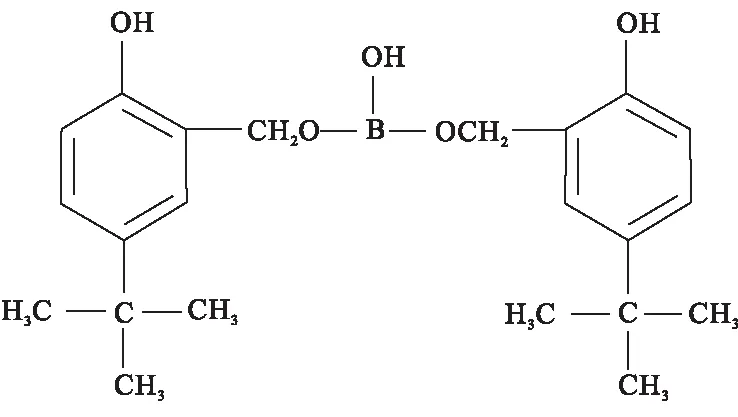

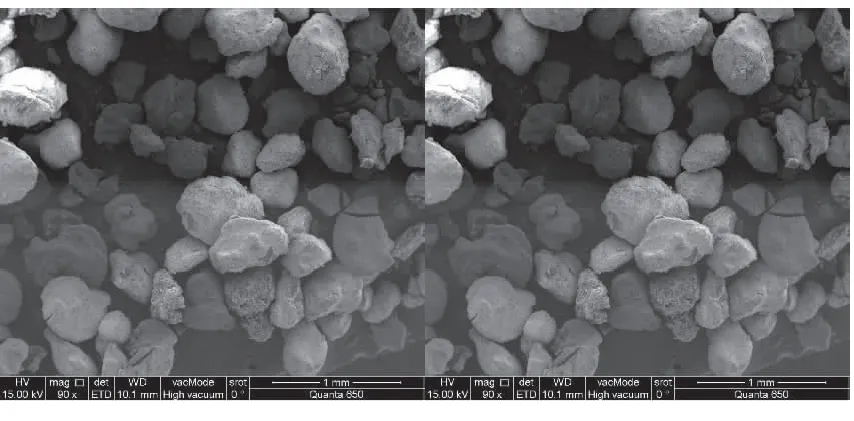

(1)单组分聚氨酯包覆结果

单组分聚氨酯包覆SEM图如图2所示。由SEM图观测可知道,单组分聚氨酯的溶剂乙酸乙酯经过烘箱加热蒸发掉,单组分聚氨酯与叠氮化钠经过充分混合后,以块状包覆在叠氮化钠表面,小颗粒氧化铁均匀分布在大颗粒叠氮化钠表面,三价Fe3+具有磁性,SEM测试中出现部分磁偏转。

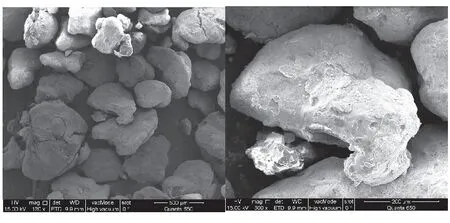

(2)硼改性酚醛树脂包覆结果

热固性硼改性酚醛树脂呈白色粉末状,颗粒大小为75~187.5 μm,比叠氮化钠颗粒小1倍,以固态颗粒的形式包覆叠氮化钠颗粒,图3为硼改性酚醛树脂包覆叠氮化钠颗粒SEM图。

图2 单组分聚氨酯包覆SEM图

图3 硼改性酚醛树脂包覆SEM图

2.2 热性能分析

2.2.1 变温热分解动力学结果

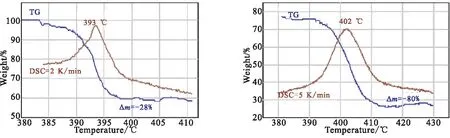

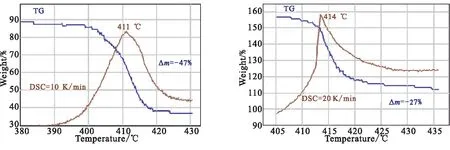

使用TG-DSC联用仪测试单组分聚氨酯混合物体系和酚醛树脂混合物体系两个样品在不同升温速率下的变温热分解曲线,见图4、图5。由热分解曲线可见,热分解初始阶段,样品几乎不分解,随着加热温度升高至DSC热分解曲线峰温处,样品TG失重曲线出现同步急剧下降。

(a)2 K/min (b)5 K/min

(c)10 K/min (d)20 K/min

(a)2 K/min (b)5 K/min

(c)10 K/min (d)20 K/min

2.2.1 变温热分解动力学参数

(1)反应速率

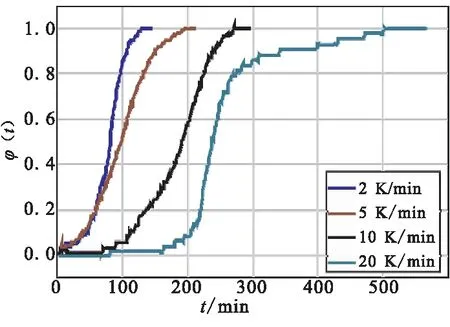

对两个样品TG失重曲线进行处理,将失重信号转变为质量转化率φ,进行归一化处理,得φ与时间t的关系曲线,φ(t)=m(t)/m(t0),其中,m(t)为t时刻失重量,m(t0)为最终的总失重量。见图6,样品在不同温度下的热分解曲线都呈“S”型。对于同一样品,随着温度的升高,反应速率增大,反应所需时间缩短。

(a)单组分聚氨酯

(b)硼改性酚醛树脂

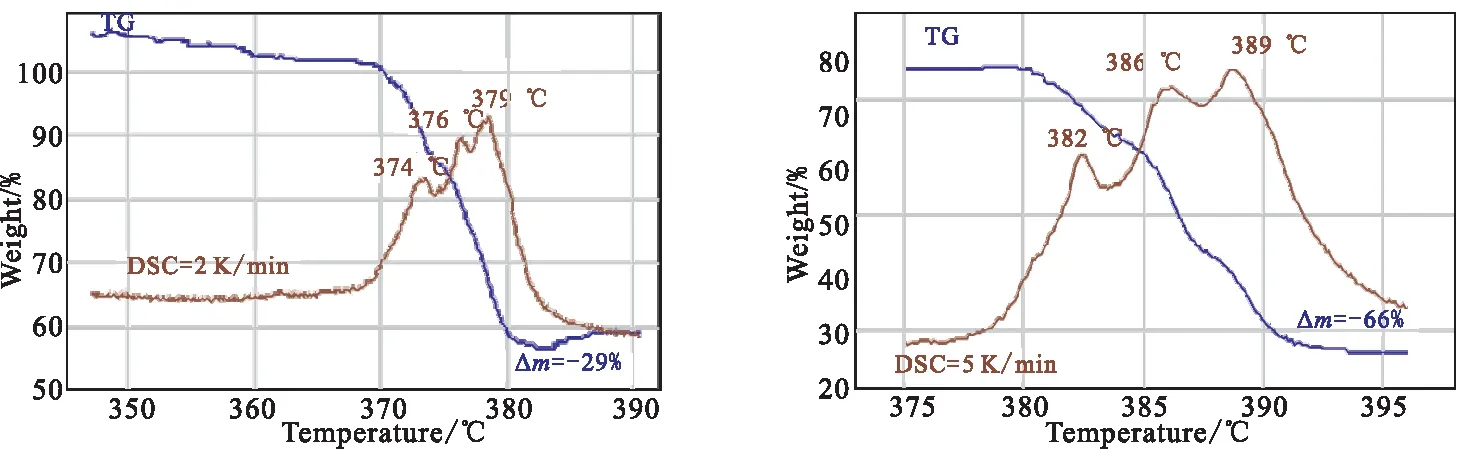

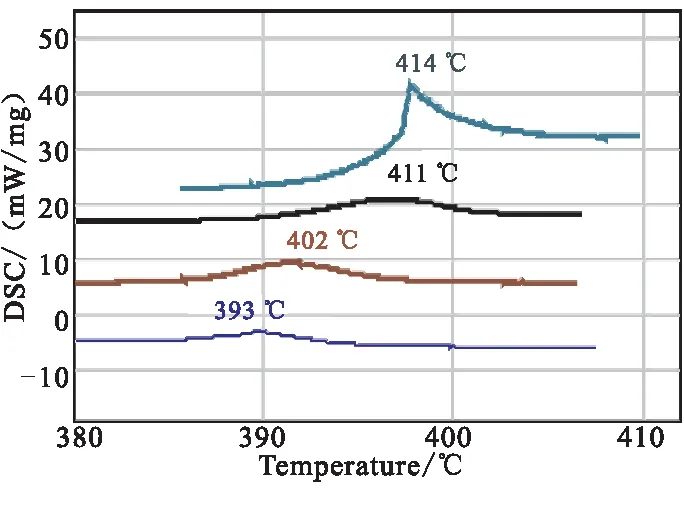

(2)热分解温度

对两个样品DSC热分解曲线进行分析,如图7所示。结果表明,升温速率对单分子聚氨酯热分解温度有影响,升温速率越快,热分解温度越高。与表1中纯叠氮化钠热分解温度平均值430 ℃相比,升温速率为2 K/min时,样品A热分解温度最低为393 ℃;升温速率为20 K/min时,样品A最高热分解温度为414 ℃,单组分聚氨酯热分解温度最高下降37 ℃,没有明显降低叠氮化钠热分解温度。

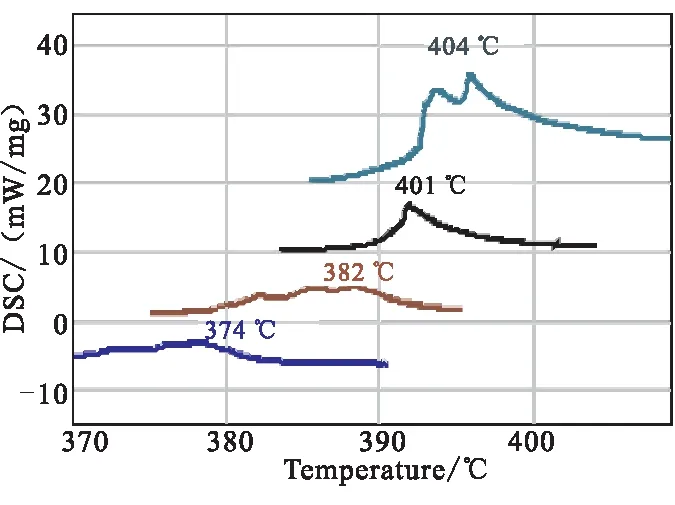

升温速率对硼改性酚醛塑酯热分解温度有影响,升温速率越快,热分解温度越高。与表1中纯叠氮化钠热分解温度平均值430 ℃相比,升温速率为2 K/min时,样品B热分解温度最低为374 ℃;升温速率为20 K/min时,样品B最高热分解温度为404 ℃,硼改性酚醛树脂最高降低叠氮化钠热分解温度56 ℃,促进叠氮化钠热分解。

(a)单组分聚氨酯

(b)硼改性酚醛树脂

3 分析与讨论

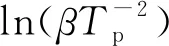

利用热分解实验测得的参数对热动力学参数活化能进行定量研究,计算活化能最常用的是变温法Kissinger法、ASTM E698法、Ozawa法及恒温法Avrami-Erofeev方程等,这些方法计算表观活化能结果较一致。本文利用ASTM E698 法和Ozawa 法计算了热分解动力学参数表观活化能Ea。

(3)

(4)

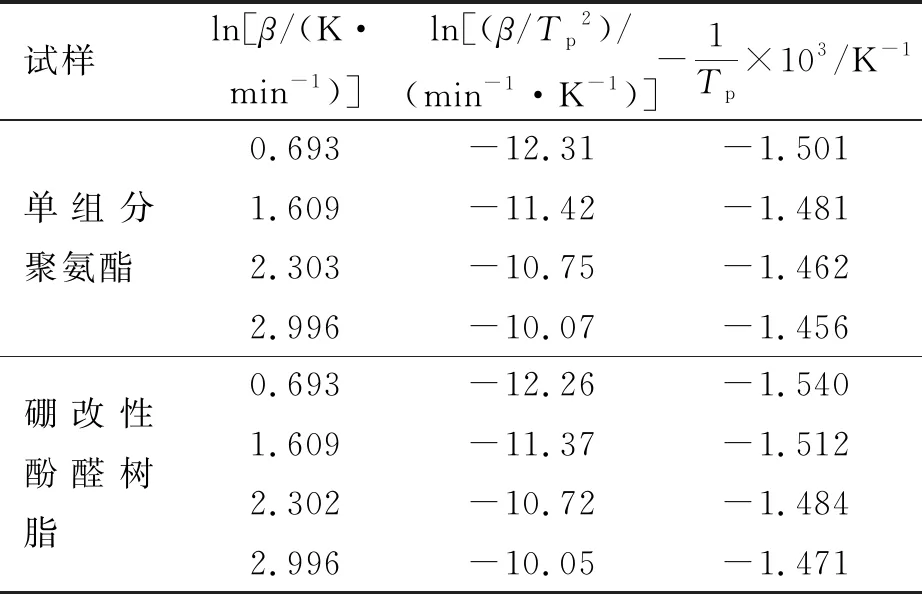

表5 单组分聚氨酯、硼改性酚醛树脂热分解参数计算

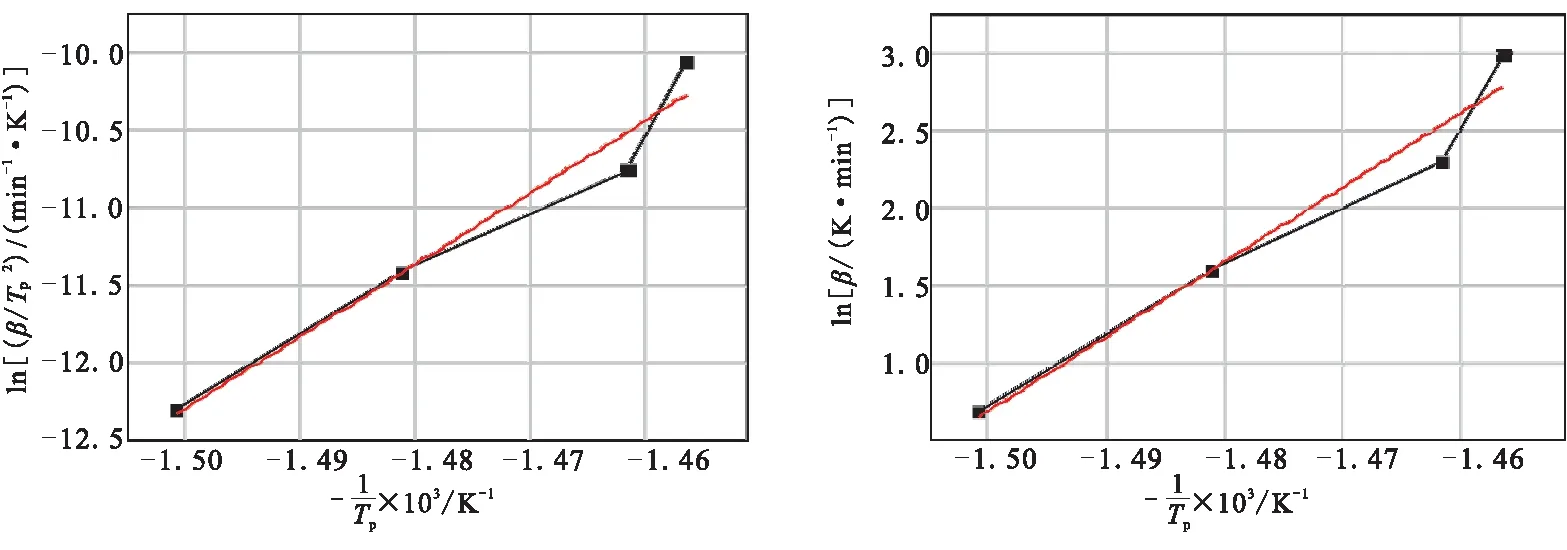

ASTM E698和Ozawa法线性拟合结果如表6所示。由ASTM E698和Ozawa法计算结果发现,单组分聚氨酯混合物体系表观活化能分别为385.3、396.5 kJ/mol;硼改性酚醛树脂混合物体系表观活化能分别为275、286 kJ/mol,两种方法计算结果较一致。与表1中纯叠氮化钠热分解活化能值163 kJ/mol相比,硼改性酚醛树脂和单组分聚氨酯都提高了叠氮化钠热分解表观活化能,使叠氮化钠热分解更稳定,达到热分解所需能量更高,这与实验中,加入硼改性酚醛树脂和单组分聚氨酯后配方需要更多点火能量结果一致。

表6 线性拟合结果

(a)ASTM E698 (b)Ozawa

(a)ASTM E698 (b)Ozawa

4 结论

(1)单分子聚氨酯对叠氮化钠热分解促进作用不明显;硼改性酚醛树脂降低了叠氮化钠热分解温度,促进了叠氮化钠的热分解。

(2)硼改性酚醛树脂和单组分聚氨酯均提高了叠氮化钠热分解活化能,提高了叠氮化钠的稳定性,这与点火试验初始状态需要更多点火能量结果一致。