WG66型天然气压缩机在煤层气增压过程中的问题与探讨

王 军,苗存龙,雷 珂

(1.中国石油华北油田煤层气分公司,山西 晋城 048000;2.西安理工大学,陕西 西安 710018)

华北油田煤层气分公司处理中心系目前亚洲最大的煤层气处理中心,于2008年5月动土兴建,2009年9月建成投产,主要担负着沁南盆地各单井所采煤层气的收集、增压、脱水、计量等任务。而分体式天然气压缩机组是处理中心煤层气增压的关键设备,在煤层气处理中心所使用的压缩机目前有2台WG66型分体式天然气压缩机组(工厂编号分别是3#和4#),将煤层气压力由0.9 MPa增压到5.0 MPa并输送至西气东输主管线。

1 WG66型分体式天然气压缩机组简介

WG66型分体式天然气压缩机组主机部分由美国Cameron压缩公司设计制造,属Superior®WG系列压缩机;电动机部分由德国西门子公司制造,由无锡压缩机股份有限公司配套组装成橇。

1.1 机组主要组成部分

WG66压缩机主要包括压缩机、电动机、联轴器、工艺气管路系统、冷却系统、润滑系统、仪表控制系统、空冷器、高位油箱部件、电加热器部件、底座等部件,如图1所示。

主机部分为对称平衡型往复活塞式压缩机,主要由机体、十字头滑道体、气缸、气阀、曲轴、连杆、十字头、活塞、冷却系统、润滑系统等组成。曲轴前端为动力输入端,后端配置润滑系统。曲轴通过齿轮直接驱动机体主油泵,通过一小型挠性联轴器驱动注油器,六列汽缸头端设置有可调余隙容积缸,可根据需要调节排气量。

分体式压缩机的动力机和压缩机完全分离,动力部分和压缩部分由联轴器相连。压缩缸进气压力为0.63~1.15 MPa,进气温度为3~25 ℃,排气压力为6.0 MPa,单台机组排气量为150×104Nm3/d。

考虑到排气量、排气温度、压缩机功率和活塞杆负荷以及煤层气处理中心进站压力约为0.9 MPa等实际工况,在机组设计和配置上采用两级增压的方式。

1.2 基本工作原理

电动机启动后, 通过联轴器驱动曲轴进行旋转运动,曲轴再通过压缩连杆带动十字头和压缩活塞进行直线运动, 压缩活塞在压缩缸内做往复运动而实现膨胀-吸气-压缩-排气的工作循环。

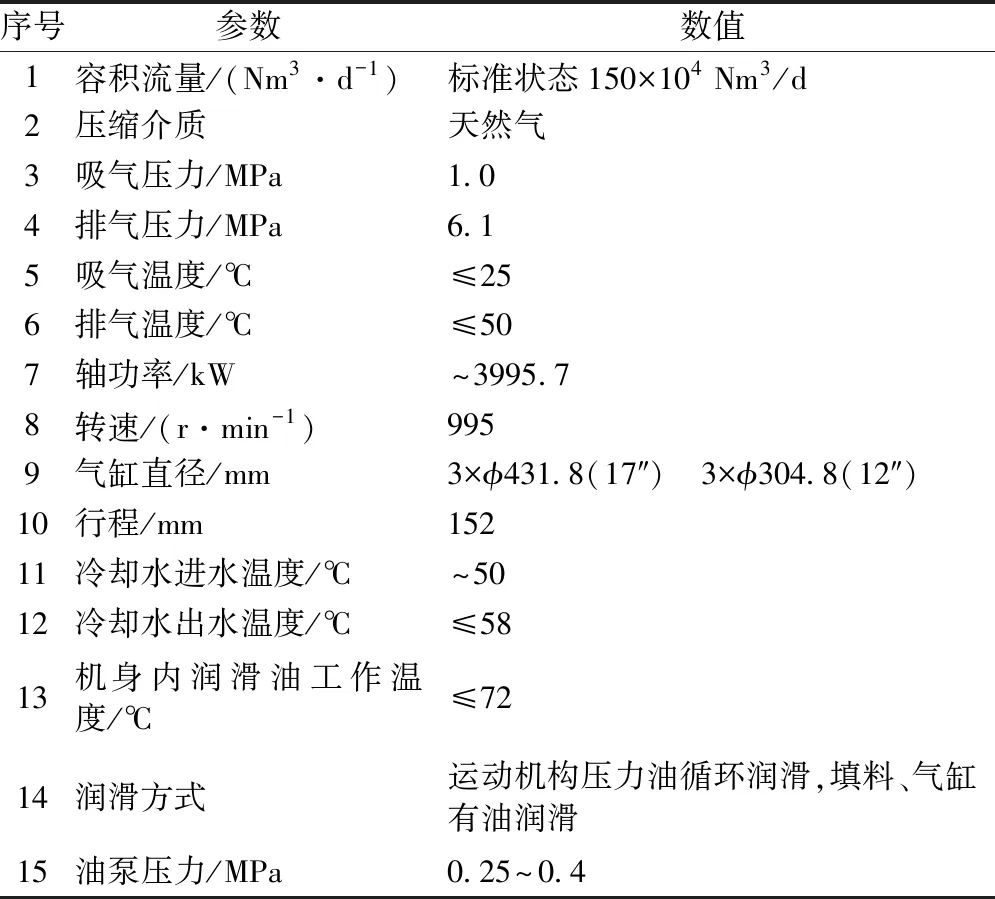

1.3 主要技术参数

WG66压缩机的主要技术参数如表1所示。

表1 主要技术参数

2 运行中出现的问题及解决办法

2.1 活塞杆断裂的问题

3#压缩机组在2010年试机过程中出现过二级二号缸活塞杆断裂的故障,当时发生在起机瞬间,机组并未加载。

造成活塞杆断裂的原因[1-3]:

①由于活塞杆在锻造加工过程中工艺不过关或设计不准确, 导致活塞杆在运行过程中应力集中而断裂;

②安装找正不准确,同轴度差,引起活塞杆断裂;

③长时间在交变载荷下工作,引起活塞杆与十字头连接螺纹的疲劳断裂。

出现上述情况以后,厂家现场调试人员立即与美国公司联系,对该型号该批次的活塞杆进行了检测,未发现异常,所以第1种可能性排除。

经过现场监督调试,联轴器对中值在厂家要求的偏差范围内(水平度偏差<0.036 cm,角度偏差<0.051 cm),第2种可能性也可以排除。

因为前几次试机过程中因为负荷不稳定,压缩机各部件未磨合好造成负荷波动较大,引起活塞杆根部疲劳断裂可能性最大。

因此,建议每次启机前应先盘车3~5圈,手压注油器泵油40次以上(机组较大),保证各摩擦副有足够的润滑油。另外,在机组运行期间应尽量保持机组进、出口压力相对平稳,即保持负荷稳定,这样就能避免因载荷突变引起疲劳断裂事故的发生。

2.2 活塞环烧毁与活塞磨损问题

2012年6月,4#机组的二级一号缸和二级三号缸相继发生了活塞环烧毁、活塞和缸套磨损问题。当时表现是气缸出现敲击声、缸体和排气温度持续升高。拆开气阀和缸体发现气缸、活塞均磨损严重,底部最为明显,磨损量达0.55 mm,4副活塞环已熔化成许多小段或小粒,最小粒径仅5 mm。另外,由于活塞下沉造成填料组损坏。

造成活塞环烧毁与活塞磨损的原因[4-6]:

①活塞与气缸配合间隙过大;

②活塞环因润滑油质量不佳或气缸温度过高而熔化;

③活塞环弹力失效或磨损严重。

出现上述问题以后,立即组织人员分析原因,排除了油孔堵塞后,判断应为注油器油路问题,逐一排查油路部件,结果发现主油路分配器4条分配块型号与3#压缩机不同,其中应标注“R”的向右侧注油的分配块变成了标注为“S”的向两侧注油的分配块,分析原因为本应只向右侧注油变为向两侧注油导致油量减少一半,致使二级缸内润滑油量不足,活塞环和密封填料磨损较快,致使缸体发热量增大。

活塞环无法正常膨胀及在环槽中自由伸缩,引起活塞与缸套干磨。活塞环熔化后失去了对活塞的支撑作用,活塞部件的往复直线运动无法对中,活塞环对气体的密封作用部分失效,使得活塞在往复运动中出现敲缸。

判明故障原因后,维修人员清洗所有气阀,用内规检测了气缸内径,并对气缸进行修复,更换了活塞总成和填料组。将原来拆下来的注油器分配块换上“O”型圈以后重新装回,替代了错误的型号,解决了渗漏和注油量不足的问题。

针对以上故障,首先应强调参数监控的重要性,因为多数故障在发生前都会在对应参数上表现出来一定的变化。为此要求操作工巡检时认真记录压缩机各项参数,发现参数异常应及时调整、解决,维修时一定要反复核对零件型号,避免型号选错或安装错误。

2.3 中体与缸体连接螺栓多次断裂的问题

3#机组在投入运行初期,多次出现中体与缸体连接螺栓断裂现象,最多一次是二级三号缸断裂了4根。

造成中体与缸体连接螺栓断裂的原因有[7-8]:

①连杆瓦间隙、小头瓦间隙或十字头瓦间隙不合适造成机组振动大,导致螺栓断裂。

②缸体或中体支撑高度调整不合适,造成活塞在气缸中做直线往复运动时无法对中,从而对螺栓产生了纵向剪切力。

经过测量各部位间隙尺寸和排查分析,最终认为螺栓断裂是缸体支撑高度不合适造成的。

采取的措施是,将缸体原来的靠粗扣螺母调节的支撑改造为加装调整垫片的方式,即将原来的调整螺母和螺杆焊接上,仅靠支撑架最底部加装调整垫片进行微调,避免了原来粗扣调节不能较好把握调整量的现象,问题得到解决。

2.4 排气量不足的问题

3#、4#机组相继出现过排气量不足的问题,造成气量不足的原因有[9-12]:

①气阀或气阀垫圈损坏漏气;

②活塞环磨损;

③机组工艺入口锥形过滤器或一级气缸入口锥形过滤器有堵塞现象。

针对以上问题建议采取以下几点相应措施:

①加强日常气阀盖温度的巡检,如果发现某1个气阀较其他气阀温度突然升高,则该阀很可能发生故障。

②应定期测量气缸两侧温度,如果突然升高则说明活塞环可能已磨损。

③对比一级进气压力是否低于工艺进口压力,如果是则说明入口锥形过滤器有堵塞现象,需要清理或更换。同样可以判断一级气缸入口锥形过滤器是否有堵塞现象。

3 结论

(1)WG66型分体式天然气压缩机组活塞各部件异常磨损或损坏故障,如果排除产品质量问题,可通过严格调整各部位之间的间隙及标准装配来排除。

(2)中体与缸体连接螺栓断裂故障,应该查找缸体与周围各部件的对中,包括轴向、径向、垂直3个方向,同时建议螺栓应采取高强度螺栓。

(3)排气量不足的故障原因相对比较复杂,既有压缩机本身密封件的问题,又有工艺方面的问题,建议发现排气量不足时,应从易到难逐一排除。

以上是WG66型分体式天然气压缩机组操作实践中出现的常见问题分析和解决方法,希望能对今后类似压缩机的运行起到一定的参考及借鉴作用。