基于降解秸秆的解纤维梭菌与活性污泥的人工菌系研究

王 朗

(北京建筑大学,北京 100044)

地球上每年合成的植物总量约为1.145×1012t,纤维素大约占全球植物量的50%[1-2],而农业废弃物数量庞大,据不完全统计,全世界被开发利用的农林纤维副产物不足2%[3-4]。因此,农业废弃物秸秆资源的有效利用是生物质资源化要解决的重要问题[5-6]。

在各类生物燃料生产工艺中,氢气和甲烷进行联产可得到高的能量回收率,又可克服生物甲烷发酵周期长的缺点,是一种具有普遍应用前景的生物燃料生产工艺[7-8]。而将氢气和甲烷联产与废弃物处理相结合,既可生产高效的生物燃料,又可实现废物资源化和可持续发展。我国有大量可待利用的秸秆,利用秸秆高效生产生物燃气的工艺研究在我国具有重要的应用价值[9]。

赵静等[10]对秸秆进行厌氧消化,发现产气的第1阶段产物为乙酸、氢气、二氧化碳,第2阶段则大量生成甲烷。在生物制氢研究领域,任南琪等[11]以有机废水为底物,用活性污泥进行厌氧发酵制氢,并且研究了不同产酸发酵菌群的产氢能力。樊耀亭等[12]以牛粪为菌种,研究了农业废弃物麦草秸秆水解—发酵两步耦合生物制氢。David等[13]以热纤维梭菌为菌种,用纤维素为原料发酵产氢。在发酵体系、工艺优化方面,姜文腾[14]对牛粪与水稻秸秆混合厌氧发酵产沼气工艺进行优化,得出厌氧效果最佳下水稻秸秆和牛粪的比例。李桃等[15]对秸秆和猪粪混合厌氧发酵体系进行优化,建立了总产气量与粪秸比、厌氧污泥接种量、发酵温度的二次回归模型。

笔者选用汽爆、粉碎2种不同预处理方法得到的秸秆,比较人工菌系中解纤维梭菌与活性污泥不同的接种顺序(单纯加解纤维梭菌、先接种解纤维梭菌后加入活性污泥、先加活性污泥后接种解纤维梭菌、同时接种解纤维梭菌和活性污泥)对秸秆的降解效果及产气率的影响,旨在优化解纤维梭菌和活性污泥人工强化菌体系。

1 实验材料与方法

1.1 实验材料

1.1.1 仪器

气相色谱仪(GC112A型,上海精密科学仪器厂生产);液相色谱仪(HPLC-10A型,SHIMADZU公司,选用Shodex RSpak KC-811有机酸分析柱);100 mL玻璃注射器。

为了系统研究人工菌系对秸秆水解和生物产气的影响,设计了250 mL常压三角瓶培养体系[16-17],如图1所示。

1.1.2 菌种及培养基

解纤维梭菌(Clostridum cellulolyticum)菌种购自美国模式培养物集存库(American Type Culture Collection,ATCC),所购菌株经CM3固体平板活化2代后,转接液体培养基以供后续实验所需。

发酵培养基为CM3培养基:纤维二糖6 g/L,酵母提取物2 g/L,(NH4)2SO41.3 g/L,KH2PO41.5 g/L,K2HPO4·3H2O 2.9 g/L,MgCl2·6H2O 0.2 g/L,CaCl20.075 g/L,FeSO4·7H2O 1.25 mg/L,刃天青1.0 mg/L,cystine-HCl·H2O 0.5 g/L,微量元素1.0 mL,FeCl2·4H2O 1.5 g,ZnCl270 mg,MnCl2·4H2O 100 mg,H3BO36 mg,CoCl2·6H2O 190 mg,CuCl2·2H2O 2 mg,NiCl2·6H2O 24 mg,Na2MoO4·2H2O 36 mg。

1.1.3 秸秆

汽爆秸秆:采用QB-200蒸汽爆破工艺试验台进行汽爆处理,电机功率为2.2 kW。

粉碎秸秆:使用RT-04型小型高速粉碎机(功率为1.2 kW,转速为25 000 r/min)对秸杆进行粉碎,采用批次进料,平均细度为60目。

1.1.4 活性污泥

污泥取自小红门污水处理厂的厌氧消化罐,经连续搅动水箱式反应堆(Continuous Stirred-Tank Reactor,CSTR)反应器产氢处理,即经过一次发酵产氢后的活性污泥。厌氧活性污泥的MLVSS/MLSS保持在50%~60%,MLVSS保持在50~60 g/L,这样生物量较高,能维持厌氧发酵的高负荷运行。

1.2 实验方法

1.2.1 气相色谱的检测

厌氧发酵产生的气体总量用100 mL玻璃注射器测量,将注射器插入常压三角瓶培养体系中气体取样处,待内外压力平衡后,读取针筒指示体积数值即为发酵产生的气体总体积。气相氢气含量用气相色谱仪进行检测。

检测条件与参数:检测器:热导检测器(TCD);柱子:TDX-01;温度:柱温80 ℃,进样器温度为120 ℃,检测器温度为120 ℃;电流:75 mA;载气:氮气(≥99.999%);载气流速:10 mL/min;进样量:1 mL。

氢气含量计算采用外标法。用氮气稀释不同浓度的氢气标准样品,在预先设定的操作条件下注入样品测得峰面积,绘制峰面积与氢气含量标准曲线。

1.2.2 液相色谱的检测

在解纤维梭菌降解秸秆的文献报道中[20-21],其代谢副产物主要是乳酸、甲酸、乙酸、丙酸、乙醇、丁酸。其他代谢物则较少,因此,选定上述物质标准液进行液相色谱分析,测定出峰时间和面积。其他的代谢副产物则默认为产量少,可不计。

有机酸的测定:取5 mL样品在12 000 r/min条件下离心10 min,上清液用0.22 μm虑膜过滤,取1 mL滤液进行分析。

色谱分析条件:柱温为40 ℃;流动相为0.1%高氯酸;流速为1.0 mL/min;样品进样量为20 μL;采用示差检测器。

代谢产物采用外标法分析。

1.2.3 秸秆成分分析方法

秸秆成分测量方法采用美国National Renewable Energy Laboratory (NREL)生物质成分鉴定的标准方法[22]。

木质素包括酸不溶木质素和酸溶木质素[23]。酸不溶木质素含量测定原理参见GB/T 2677.8—1994《造纸原料酸不溶木素含量的测定》和GB/T 747—2003《纸浆酸不溶木素的测定》:用硫酸水解经苯醇混合液抽提过的样品,然后定量测定水解残余物。酸溶木质素含量测定原理参见GB/T 10337—2008《造纸原料和纸浆中酸溶木素的测定》:用72%硫酸法分离出酸不溶木质素后得到的滤液,于205 nm下测紫外吸收。

秸秆的总固体质量(TS)的测定方法:在105℃恒温箱中烘干至恒重。

2 结果与分析

2.1 解纤维梭菌纯菌对秸秆降解

将菌种接种于秸秆体系,研究其对纤维素秸秆的降解作用及产气率。发酵选用250 mL常压三角瓶培养体系。分批培养,接种量10%,初始pH为7.2,温度为34 ℃,发酵转速为100 r/min[24-25]。分别采用汽爆秸秆和粉碎秸秆进行特性研究。

2.1.1 汽爆秸秆的降解

取汽爆秸秆200 g/L,相当于50 g (TS)/L。试验过程中每天抽取气体并测定其体积,在气相色谱仪中进行气体成分测定。6 d后结束发酵并且从三角瓶中取出所剩纤维素秸秆,进行代谢副产物有机酸的测定和秸秆成分分析,结果如图2、表1和表2所示。

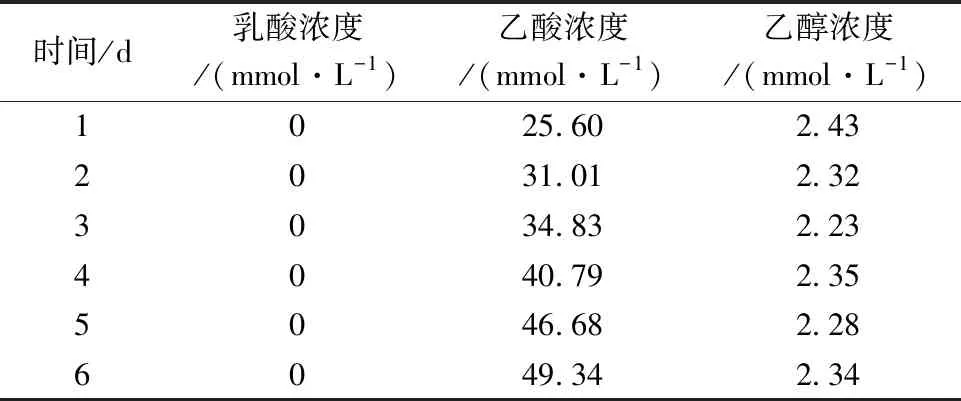

表1 解纤维梭菌降解汽爆秸秆的代谢产物情况

Table 1 Degradation of metabolites of steam-exploded straw byClostridiumcellulolyticum

时间/d乳酸浓度/(mmol·L-1)乙酸浓度/(mmol·L-1)乙醇浓度/(mmol·L-1)1025.602.432031.012.323034.832.234040.792.355046.682.286049.342.34

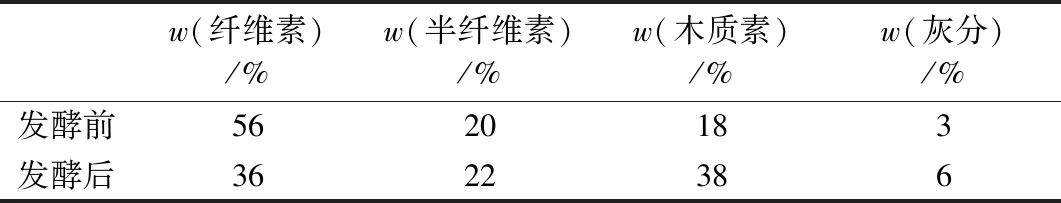

表2 发酵前后的秸秆成分分析

Table 2 Analysis of straw components before and after fermentation

w(纤维素)/%w(半纤维素)/%w(木质素)/%w(灰分)/%发酵前51141118发酵后37201727

由图2可以看出,试验开始前3 d氢气大量产生,达到了12.2 mL/g(TS),之后则停止产氢;试验6 d未检出甲烷成分。

由表1可以看出,整个发酵过程中乙醇浓度一直保持在2 mmol/L左右。而乙酸的浓度一直在增加,最后达到了49 mmol/L,大量乙酸的生成是导致氢气产量减少的主要因素。而整个过程中乳酸的浓度都为零。汽爆预处理的发酵液极易酸化,而且发酵液本身就含有高浓度的乙酸,这也是限制氢气产量的原因之一。

由表2可以看出,发酵前秸秆的纤维素的质量分数较高,达到50%以上,而经过6 d厌氧发酵后纤维素的质量分数降低为37%,半纤维素的水解量则较少,木质素和灰分的质量分数基本不变。汽爆秸秆预处理过程对秸秆中纤维素和半纤维素外层包围的木质素具有较大破坏作用。因此发酵过程中,解纤维梭菌能够将木质素包围的纤维素和半纤维素进行大量水解产氢。

发酵过程结束后,用秸秆的总固体质量(TS)测定方法测定秸秆的降解率为18.53%。

2.1.2 粉碎秸秆的降解

投加粉碎秸秆66.7 g/L,相当于50 g(TS)/L。试验取样间隔为1 d,采样方式及所测数据同2.1.1,结果分别如图3、表3和表4所示。

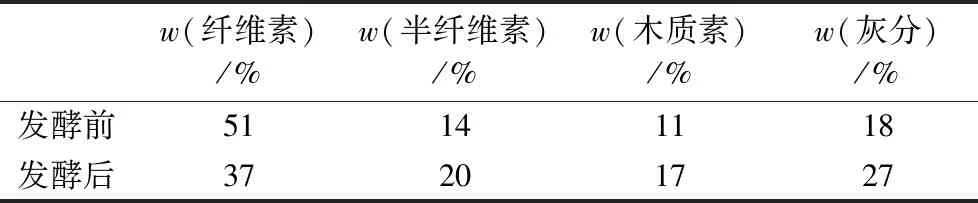

表3 解纤维梭菌降解粉碎秸秆的代谢产物情况

Table 3 Degradation of metabolites of crushed straw byClostridiumcellulolyticum

时间/d乳酸浓度/(mmol·L-1)乙酸浓度/(mmol·L-1)乙醇浓度/(mmol·L-1)1017.5415.432019.5914.083023.6612.574022.9215.645022.6313.636029.626.42

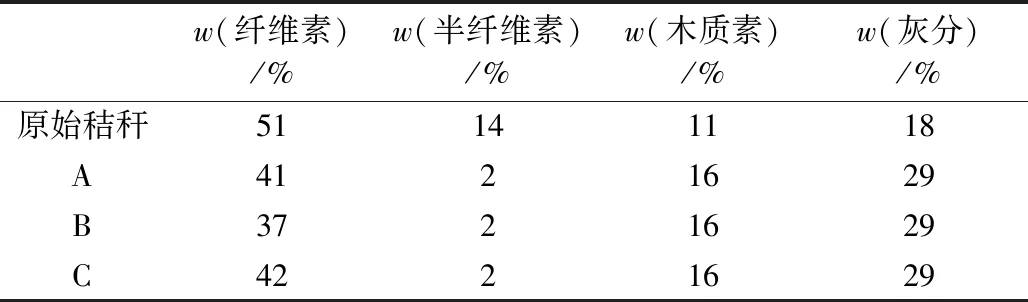

表4 发酵前后的秸秆成分分析

Table 4 Analysis of straw components before and after fermentation

w(纤维素)/%w(半纤维素)/%w(木质素)/%w(灰分)/%发酵前5620183发酵后3622386

从图3中可以看出,氢气产量在第3 d达到了25.6 mL/g(TS),之后则停止产生氢气;前6 d未检测到甲烷。从表3中可以看出,发酵液中未检测到乳酸;乙酸量缓慢增加,终止乙酸浓度为30 mmol/L,相比于汽爆秸秆乙酸的浓度则较少;而乙醇的浓度则在降低。

由表4可以看出,较汽爆秸秆纤维素的质量分数有所减少,为36%;半纤维素的降解均较少;木质素和灰分的质量分数不变。发酵过程结束后,秸秆的降解率为20.73%。

2.2 解纤维梭菌与污泥共同作用对秸秆的降解

采用汽爆秸秆和粉碎秸秆,对比解纤维梭菌和厌氧活性污泥不同接种顺序对秸秆的降解作用,以优化人工微生物菌系。

2.2.1 汽爆秸秆的降解

厌氧活性污泥的接种量为70 g/L,解纤维梭菌接种量为10%,汽爆秸秆投加量为200 g/L,相当于50 g(TS)/L。发酵温度为34 ℃,转速为100 r/min,初始pH为7.2,试验将会在发酵体系停止产氢时再次调pH为7.2。因此,发酵液在pH 7.2时最能促进菌体的产氢。

每天进行气体体积和成分测定,并在发酵结束后进行代谢副产物有机酸的测定和秸秆成分分析,结果如图4~图6和表5、表6所示。其中,A为试验起始接种解纤维梭菌(在发酵体系停止产氢的第3 d接种污泥);B为试验起始同时接种解纤维梭菌和污泥;C为试验起始接种污泥(在第3 d接种解纤维梭菌)。

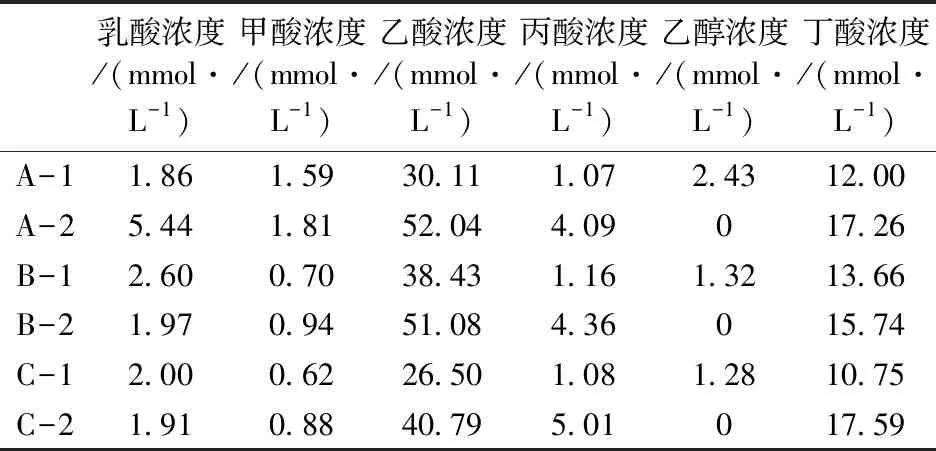

表5 不同人工菌系降解汽爆秸秆的代谢产物情况

Table 5 Metabolites of steam-exploded straws degraded by different artificial strains

乳酸浓度/(mmol·L-1)甲酸浓度/(mmol·L-1)乙酸浓度/(mmol·L-1)丙酸浓度/(mmol·L-1)乙醇浓度/(mmol·L-1)丁酸浓度/(mmol·L-1)A-11.861.5930.111.072.4312.00A-25.441.8152.044.09017.26B-12.600.7038.431.161.3213.66B-21.970.9451.084.36015.74C-12.000.6226.501.081.2810.75C-21.910.8840.795.01017.59

注:-1、-2分别代表发酵第3 d、发酵结束时取样检测结果。

表6 发酵后的汽爆秸秆成分分析

解纤维梭菌作为一种严格厌氧菌,在厌氧活性污泥的体系中的竞争或者共生关系尚不清楚。因此设计此试验,以调节解纤维梭菌和厌氧活性污泥的接种顺序,使秸秆最大化地被水解糖化产氢。

由图4、图5和表5可以看出,A、B和C均在第2 d停止产氢,氢气产量分别为13.12、11.68 mL/g(TS)和6.68 mL/g(TS),与2.1.1中解纤维梭菌水解汽爆秸秆的氢气产率12.2 mL/g(TS)相比,具有一定优势。在第3 d再次接种后均产生少量氢气,试验结束时乙酸大量生成,浓度均达到40 mmol/L以上。试验前6 d均未检测到甲烷。终止pH均在4左右。

由图6和表6中可以看出, A、B和C的降解率分别为19.73%、18.77%和18.26%。经菌系厌氧发酵后A批次的纤维素的质量分数降低最多,之后依次为B、C,与降解率有一定的关系。所有批次的半纤维素的水解量均较少,木质素和灰分基本不变。

对比氢气产量、降解率和秸秆成分可以得出:先接种解纤维梭菌后接种厌氧活性污泥的情况最佳,其次是同时接种解纤维梭菌和厌氧活性污泥。

人工菌系较纯菌效能更佳,原因是因为人工菌系会在氢气停止产生时再次通过接种和调节pH促进氢气的生产,同时也提高了秸秆的降解率。此外,在后期接种厌氧活性污泥能够促进甲烷的生成。

2.2.2 粉碎秸秆的降解

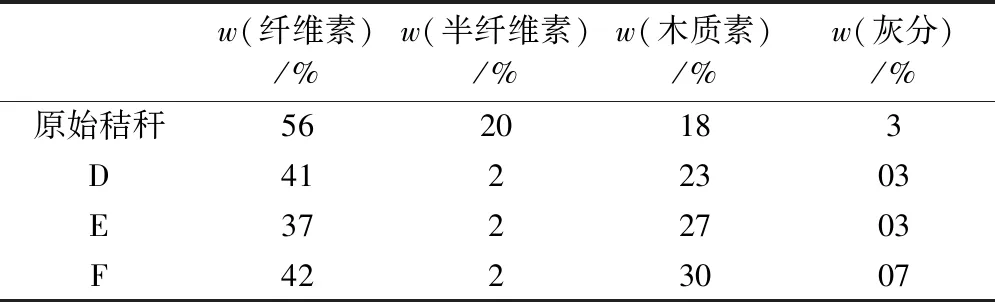

除与2.2.1所用秸秆不同外,其他试验条件均相同。其中,粉碎秸秆的投加量为66.7 g/L,相当于50 g(TS)/L。取样过程均与2.2.1相同,实验结果分别如图7~图9和表7、表8所示。其中,D为先接种解纤维梭菌后接种污泥;E为同时接种解纤维梭菌和污泥;F为先接种污泥后接种解纤维梭菌。

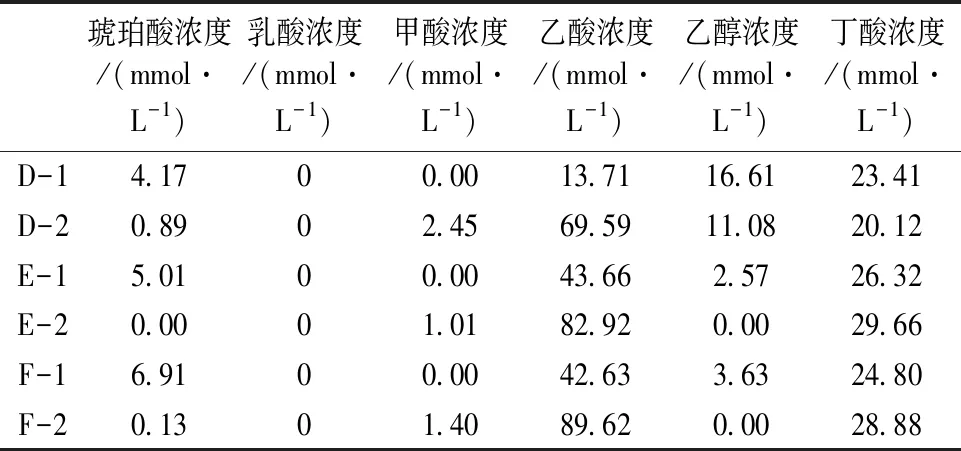

由图7、图8和表7中可以看出,D、E和F均在第2 d停止产氢,氢气产量分别为30.46、21.58 mL/g(TS)和18.16 mL/g(TS),与2.1.2中解纤维梭菌单独水解汽爆秸秆产氢25.6 mL/g(TS)相比,D批次具有一定优势。其中,D批次起始的醇酸比大于1,乙酸浓度较少,为13 mmol/L,乙醇达到16 mmol/L。而E和F批次中初始乙酸浓度为40 mmol/L以上,乙醇浓度则为3 mmol/L。在发酵终止时所有批次的乙酸大量生成,D中乙醇浓度有所降低,为11 mmo/L,但E和F中乙醇浓度则均为零。终止pH均在5左右。

表7 不同人工菌系降解粉碎秸秆的代谢产物情况

Table 7 Metabolites of different artificial strains degrading crushed straw

琥珀酸浓度/(mmol·L-1)乳酸浓度/(mmol·L-1)甲酸浓度/(mmol·L-1)乙酸浓度/(mmol·L-1)乙醇浓度/(mmol·L-1)丁酸浓度/(mmol·L-1)D-14.1700.0013.7116.6123.41D-20.8902.4569.5911.0820.12E-15.0100.0043.662.5726.32E-20.0001.0182.920.0029.66F-16.9100.0042.633.6324.80F-20.1301.4089.620.0028.88

注:-1、-2分别代表发酵第3 d、发酵结束时取样检测结果。

表8 发酵后的粉碎秸秆成分分析

由图9和表8可以看出,D、E和F的降解率分别为28.1%、24.5%和23.6%。发酵前秸秆的纤维素质量分数较高;经过6 d厌氧发酵后,D批次的纤维素的质量分数降低最多,其次依次为E、F。所有批次的半纤维素的水解量均较少。木质素和灰分的质量分数不变。

推测解纤维梭菌在秸秆发酵初期能够利用秸秆预处理过程中产生的还原糖进行大量生长繁殖,待还原糖被利用耗尽后,再对秸秆进行水解。因此,先接种解纤维梭菌后接种厌氧活性污泥的情况最佳。当解纤维梭菌和厌氧活性污泥同时进行接种时,菌种之间处于竞争作用,相互争夺预处理产生的还原糖,两者在一定程度上均有生长,但是对秸秆的降解情况可以表明两者的生长情况均有所抑制。而在先接种厌氧活性污泥后接种解纤维梭菌的情况下,污泥得到了快速发展,但是污泥的主要作用是利用还原糖,对于秸秆的降解能效不是很明显;在后期接种解纤维梭菌时,发酵液中的还原糖被耗尽,同时存在大量与解纤维梭菌竞争的厌氧活性污泥,此时解纤维梭菌处于劣势,很有可能刚接种的少量菌种还未生长就已经死亡。

3 结论

解纤维梭菌对汽爆秸秆的水解产气过程的降解率为18.53%,氢气产率为15.12 mL/g(TS)。对粉碎秸秆的水解产气过程的降解率为20.73%,氢气产率为25.6 mL/g(TS)。

粉碎秸秆的降解率比气爆秸秆的降解率高,其原因:一方面,汽爆秸秆在预处理过程中会加入酸对其进行汽爆,致使后续降解环境整体偏酸,不利于菌系的生长及降解秸秆;另一方面,汽爆处理后有部分糖类物质损失,不利于菌系的繁殖。而粉碎秸秆在浸泡后会析出部分还原糖,故降解率高于汽爆秸秆。

通过比较解纤维梭菌和厌氧活性污泥的接种顺序,发现先接种解纤维梭菌后接种污泥的人工菌系对提高秸秆水解产气的效能最为有利。其中,对汽爆秸秆的降解率为19.73%,氢气产率为13.12 mL/g(TS);对粉碎秸秆的降解率为28.1%,氢气产率为30.46 mL/g(TS)。

综合而言,先接种解纤维梭菌后接种污泥的人工菌系具有较好的秸秆水解产气性能,粉碎预处理秸秆的效果较佳。