无缝钢管斜轧单位轧制压力计算

罗 涛,邓继刚

(1.成都诚悟钢管技术有限公司,四川 成都 610041;2.四川省冶金设计研究院,四川 成都 610041)

在热轧无缝钢管生产工艺中,斜轧工艺是最普遍应用的轧制工艺。除挤压工艺外,无缝钢管热轧将实心管坯穿轧成空心坯的变形轧制,目前均采用由曼内斯曼兄弟发明的辊式斜轧穿孔机演变而来的各种结构形式的辊式穿孔机。无缝钢管热轧二次延伸变形工艺中,除了纵轧工艺外,斜轧延伸轧管机组也是广泛应用的轧管变形工艺。有关斜轧与纵轧变形及工艺研究,相关文献作了详尽论述[1-7]。

作为工艺设计、变形分析、轧管机设备结构设计,斜轧轧制力能参数是重要的工艺及设备设计参数。相对纵轧工艺,斜轧轧制构成的变形空间几何关系复杂,难于纵轧工艺可将实际应力、应变状态简化成平面应力或轴对称应力状态的问题来分析求解。斜轧三维空间分析数学处理困难,迄今也没有能对斜轧轧制理论上准确的变形分析及直接针对斜轧轧制压力的理论计算,实际上斜轧轧制力的计算仍然采用纵轧的数学公式的简化或近似计算[8-12]。

本文立足于斜轧空间三维结构,结合斜轧变形特点,按塑性力学变形及其变形原理,直接由斜轧变形空间、变形区应力状态建立数学解析关系,得出一种新的斜轧变形分析和斜轧轧制压力计算的工程塑性力学解,以用于斜轧变形分析和斜轧力能参数计算。

1 斜轧空间结构及变形特点

在斜轧时,轧件的轧制变形是在外部变形工具(轧辊)和内部变形工具(顶头或芯棒)与轧辊共同形成的变形空间(孔型)中完成金属塑性流动和成型的。一般而言,构成孔型的导向或导卫装置(导板或导盘)仅起限制约束变形的作用,故在计算斜轧轧制压力时,仅对轧辊与内部工具(顶头、芯棒)之间接触空间曲面的应力进行计算。

众所周知,斜轧管机的辊形是由绕轧辊轴旋转的曲线(工程应用中一般由若干段直线构成辊面曲线)所构成的旋转曲面,换言之垂直于轧辊轴的切面为圆断面。斜轧管机轧辊在不同斜轧管机上有不同的安装布置方式,轧辊的空间角由前进角(或称喂入角)和辗轧角(或称扩张角)确定。对任一斜轧管机轧辊来讲,一旦轧辊的前进角和辗轧角及轧辊相对轧制中心的距离(确切而论,就是二辊斜轧管机的最小轧辊间距,三辊轧管机是3个轧辊构成的最小内接圆直径)确定,则轧辊在斜轧管机完全固定,也相当于实际轧制中轧机调整到位。

作为斜轧变形的内部工具,如:顶头或芯棒垂直于轧制中心是圆断面,整体是以轧制中心为轴的旋转面。当轧辊和内部工具的位置确定后,斜轧管机的轧制变形空间就完全确定下来了。斜轧变形孔型构成如图1所示,是一个二辊斜轧辊与导盘构成的三维变形孔型。斜轧变形区如图2所示,为了便于观察变形区内部,这里仅用一个轧辊表示,另一轧辊变形区特点是轴对称,变形状况是完全相同的。另外,对于三辊斜轧来说,轧辊形成的变形区与二辊空间结构分析的数学描述上也是相同的。

图1 斜轧变形孔型构成示意

图2 斜轧变形区示意

在斜轧变形过程中,轧件是螺旋前进的,即轧件中任一材料质点或变形微单元是以轧制中心为轴线,沿轧制方向呈螺旋线。必须强调的是,由斜轧管机辊形、轧辊空间布置的特点所决定,斜轧是完全不均匀的变形,变形区任一点内空间应力状态完全不同,也就是其主应力向量不同。换言之,斜轧变形的任一个螺距内(斜轧变形带),任意两点的应力状态是完全不同的(包括变形历史状态),所以斜轧不均匀变形及非对称性是其变形的显著特点。

鉴于斜轧变形的特殊性,现有方法均没有一个从理论上相对严格的数学解决方法,基本上仍然采用简化方法来计算轧制力能参数。主要方法基本是借用纵轧板材的单位压力,再计算出斜轧变形区变形接触面积,最终得到总的轧制压力。显然,纵轧板材与斜轧管材具有大的区别,另外将斜轧接触面在三维空间中仅简化成二维平面本身误差就大。

2 斜轧单位轧制压力的工程解

2.1 斜轧变形区内变形特征断面及坐标

如前所述,尽管斜轧变形中变形材料质点(或微单元)是沿三维空间螺旋线变形、塑性流动运动。考察变形质点的运动路径,可以假定:在斜轧变形过程中,从轧辊咬入到轧辊抛出,变形材料质点是沿轧辊辊面上的同一轧辊轴垂直切面上运动,换言之,忽略变形材料在轧辊表面与前进方向的垂直方向上的滑移(侧向滑移εz=0),认为金属从轧辊咬入到抛出均在同一个轧辊圆断面上。按此设定,选择变形区空间坐标系是变形区内以轧辊轴(Z轴)作为空间直角坐标系(XYZ坐标)。轧辊断面在X-Y面,如图3所示,称轧辊断面(X-Y面)为斜轧变形特征断面,作为变形应力分析基本面。

图3中,X-Y平面内,轧辊断面为圆,内部工具(顶头或芯棒)为椭圆,为了便于计算,在与变形金属接触长度范围内这个内部芯棒断面(或顶头断面,顶头与芯棒不同只是变化的断面直径圆面)的椭圆也可以用一个内切圆(等效圆,其半径为rd)简化替代。

图3 斜轧辊轴垂直断面X-Y示意

2.2 变形特征断面几何关系

在斜轧变形区任一个X-Y平面内,轧辊、内部变形工具、轧件之间构成的几何关系,即斜轧变形区特征内的几何关系如图4所示。

图4 斜轧变形区特征内的几何关系示意

图4中,ω由斜轧管机轧辊空间布置角(喂入角、辗轧角)决定。从图4可建立如下几何关系:

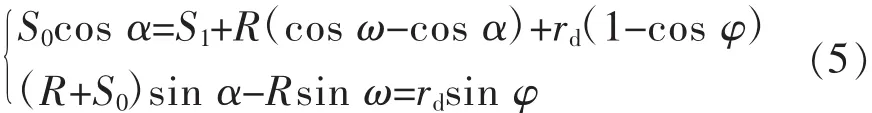

由此,α、φ可由方程组(5)确定,α′可由方程(6)确定:

2.3 变形特征断面内变形单元切块应力状态

斜轧变形区变形单元切块如图5所示,切块应力平衡如图6所示,阴影切块为变形区内任一主应力切块,工程计算时可以认为此切块无剪切应力。

图5 斜轧变形区变形单元切块示意

图6 变形单元切块应力平衡示意

图6中,摩擦力t=μP。由于外部工具(轧辊)在钢管轧制中相对内部工具比值较大,轧辊轧制时表面向后滑移可以不考虑。

2.4 变形单元切块应力微分方程建立

在变形区内,当所有X轴方向的力∑Fx=0,断面内(X-Y平面)力的平衡关系为公式(7);当所有Y轴方向的力∑FY=0,断面内(X-Y平面)力的平衡关系为公式(8):

联立公式(7)~(8),展开各项目并略去二次高阶微量,可得:

由几何近似关系 h≈(r0θ2+2S1)/2,其中 r0=rd+S1,可得 dh=r0θdθ。代入公式(11)并整理可得:

公式(13)就是斜轧变形区轧制单位压力的微分方程,是标准一阶线性常微分方程。该方程的通解为:

2.5 轧制单位压力的微分方程解

方程(14)的各项可进行积分计算。在积分计算中,方程(12)的第二项中被积函数的分母出现了为便于计算,可用(r0θ2+2S1)来代替。

3 斜轧单位轧制压力的算例

某斜轧管机(斜轧延伸机)轧辊辊形如图7所示。

图7 某斜轧管机(斜轧延伸机)轧辊辊形示意(辗轧角10°)

轧辊在该斜轧管机中的安装调整参数为:轧辊喂入角φ0为8°,辗轧角β0为10°,孔型喉径(最小轧辊间距)190.42 mm;轧机来料尺寸(毛管规格)Φ215 mm×12.5 mm,轧出尺寸(荒管规格)Φ195 mm×5.2 mm。

轧辊均壁段处轧辊半径R=1 118/2=559 mm,轧辊均壁段开始处的断面轧辊上的单位轧制力的计算步骤如下。

(1)计算等效芯棒半径rd,rd为183.811 mm;

(2)轧辊均壁段轧辊轧出壁厚S1为5.2 mm;

(3)计算轧辊断面咬入点或在该断面上的来料壁厚S0,S0为该断面上接收另一轧辊轧出来的、金属运动的半个螺距轧出的壁厚,其大小由轧辊辊形与内部工具(芯棒)构成的空间几何关系和螺距确定。一旦轧机调整确定,则S0唯一确定,显然S0≥S1。为了方便计算,取S0=2S1,也即S0=10.4 mm。

(4)由公式(5)可以计算出该断面轧辊将S0轧制到S1对应的方程(15)的角度的变化范围,即0≤θ≤φ。

分析可知,由于轧辊形成的喂入角,轧辊入口到出口断面的由负值变化到正值,轧辊总有一个断面的ω为0,在此断面后(轧件出口方向),ω由0逐步递增(与入口逐步递减成镜面对称),在此均壁段开始处(也就是最小轧辊间距处),可以取ω=0作为代表断面进行计算。

将S1、R、S0、rd代入公式(5),即可求解出φ=13.61°。

(5)由公式(15)可以计算出,在此断面上轧辊承受轧制力从咬入点断面(φ=13.61°)到轧出点断面(φ=0)的P/σs值,具体见表1和如图8所示。

上述计算数据也反映了斜轧变形区内任一变形断面从轧制咬入到轧制抛出的运动截面上轧辊单位应力的变化。分析可知:斜轧变形区内轧辊接触表面任一点的单位轧制力显然是不相同的,这也是斜轧变形不均匀的特点。通过对整个斜轧区内的变形进行分析,可以直接从任一斜轧管机轧辊辊形与由轧辊所构成斜轧变形空间结构(孔型构成参数)的具体变形几何特征,获得轧辊单位轧制力或材料与轧辊表面接触应力的具体定量计算结果。换言之,斜轧变形应力除了变形材料流变应力、轧辊表面摩擦状态这两个物理指标外,其余完全与变形区构成几何要素相关,具体就是轧辊直径大小、内部工具尺寸、辊形曲线和轧辊安装角度及调整参数来确定。

表 1 从咬入点断面(φ=13.61°)到轧出点断面(φ=0)的 P/σs值

4 结 语

通过变形分析和选择特定参照坐标,能够获得斜轧变形轧制单位压力的完全数学关系的理论解析,即公式(15),它可用于斜轧力能参数设计与计算和斜轧变形应力分析,也为斜轧复杂变形分析提供了一个分析研究方法。