芯棒限动速度对荒管尺寸精度影响的有限元研究

周正平

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

国内某无缝钢管企业连轧管机组采用5个连续布置的、前后互呈90°、与地面呈45°的二辊式少机架,其是在连轧管机保持限动芯棒轧制特点的前提下,通过减少机架数量和采用相应的技术措施,以达到减少建设投资的目的。

本文利用三维有限元软件MSC.SuperForm,以国内某无缝钢管企业的连轧管机组为研究对象,研究芯棒的限动速度对荒管尺寸精度和芯棒轴向力的影响,探究良好荒管尺寸精度下的芯棒速度制度。

1 有限元模型的建立

1.1 轧制条件及单元划分

轧制的毛管规格为Φ325 mm×24 mm,荒管规格为Φ293.0 mm×12.8 mm,材质为20钢;芯棒直径Dd为267.5 mm;轧辊直径Dg为1 610 mm;机架间距L为1 200 mm。1~5机架的轧辊转速依次为 2.5,3.4,3.8,4.9,4.9 rad/s;芯棒速度有 4种,为 800,900,1 000,1 100 mm/s。

为了减少单元总数和计算时间,同时还要保证毛管长度充满所有机架变形区,构成连轧关系,形成“准稳定”轧制状态,使得荒管长度满足分析要求,为此毛管长度取4 000 mm,考虑到连轧管孔型轧制的几何对称性,取毛管横截面的1/4建模,有限元分析单元采用六面体等参数单元。毛管厚度方向分3层,切向划分20份,横截面上共60个单元;沿轧制方向划分250个单元,单元尺寸为6 mm,总单元数为2.4万个。

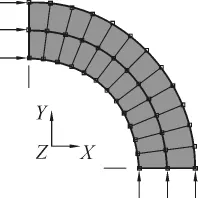

模拟时假定连轧咬入时毛管温度均匀,开轧温度为1 100℃,变形工具在整个轧制过程中始终保持温度恒定,轧辊和芯棒都假定为恒温刚性体。为保证轧件在各机架中都不空轧,应使芯棒前端比轧件先到或至少是同时到达最后一架机架。限动轧制开始前,芯棒必须预先插入机架一段距离,称其为预插入行程S0。预插入行程S0不可过大,因为必须保证在芯棒到达最大行程之前抛钢完毕,使钢管始终在芯棒的有效工作段上轧制。综上考虑,建立的有限元分析模型如图1所示。

图1 有限元分析模型

1.2 摩擦条件

接触问题中常采用滑动库仑摩擦模型、剪切摩擦模型和黏-滑摩擦模型,对于轧制大变形,大剪应力下的塑性变形,采用剪切摩擦变形。假设轧辊和芯棒均为恒温刚性体,钢管热轧属于体积成形,轧件与变形工具(轧辊和芯棒)接触面上的摩擦采用剪切摩擦类型。轧件与变形工具(轧辊和芯棒)接触面上的摩擦采用剪切摩擦类型。

在高温情况下,摩擦因数是随着温度而变化的,Denton和Crane等预测摩擦因数在1 000℃时为0.25,1 100℃时为0.40[1],由于芯棒外表面涂有润滑剂,根据生产实际情况,推荐芯棒和轧件之间的摩擦因数为0.2。

1.3 边界条件

(1)位移边界条件。由于取毛管1/4分析,位于对称面上的节点在法线方向位移为0,即位移边界条件ux=0和uy=0,位移边界条件如图2所示。

(2)传热边界条件。传热条件包括荒管与轧辊之间及荒管与芯棒之间的接触传热,以及荒管自由表面与环境的对流传热和辐射传热,荒管与周围环境对流传热和辐射换热的边界条件为:

图2 位移边界条件

式中Q——热量,J;

t——荒管表面温度,℃;

t∞——环境温度,℃;

α——综合换热系数,取0.18 kW/(m2·K)。

荒管与轧辊之间及荒管与芯棒之间的接触热传导一般用接触热传导系数hc来处理两个固体之间的接触传热问题。接触传热边界条件可表示为:

式中t1,t2——接触体的表面温度,℃。

荒管与轧辊之间及荒管与芯棒之间的接触热传导系数 hc取 20 kW/(m2·K)[2]。

1.4 连轧轧辊转速的确定

连续轧制时,各机架的出口轧制速度保持单机架轧制的速度制度,即各机架按自然轧制条件工作,则金属通过各机架的秒流量相等并等于单机架轧制的秒流量,此时各机架之间金属不存在张力(或推力),即前一机架金属的出口速度等于后一机架的入口速度,并保持各机架轧制时的前后滑区的分配。实际上,由于工艺因素的波动,或者由于工艺要求而人为设定,特别是芯棒的影响,各机架不可能保持自然轧制状态,金属同时通过多机架轧管机时,在机架间要产生张力(或推力),张力轧制,有利于延伸,抑制横变形,故易使管子抱紧芯棒,造成脱棒困难;与之相反,推力轧制,不利于延伸,促进横变形,故增加管子的横向不均,并易出现“竹节”[3]。

为了设定轧辊速度,若不考虑机架间张力(或推力),由金属秒流量相等得出:

式中Fi——第i机架的钢管截面积,mm2。

当连轧管机出口速度ν末选定,即可计算各机架速度 νi:

式中ni——第i机架轧辊转速,rad/s。

因此确定工作轧辊直径Dki是关键环节,由于芯棒操作条件及各机架工艺条件不同,轧制过程中轧件变形十分复杂,精确计算困难。

采用有限元软件模拟得出每个机架出口面积和出口速度,给定第1机架轧辊转速及各机架轧辊直径,根据秒流量相等原则,得出其他机架轧辊转速。

模拟得出单机架各机架的荒管出口速度νi和轧辊转速ni,由公式(5)得出工作辊径Dki:

给定第1机架轧辊转速n1时,由公式(6)得出第2~5机架轧辊转速:

2 分析与讨论

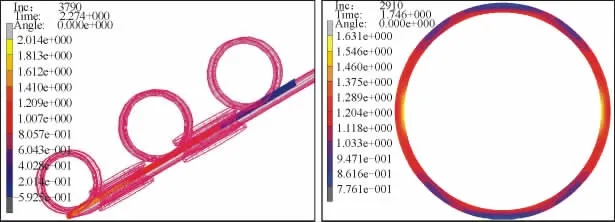

荒管在咬入和抛钢阶段,由于变形条件的变化,钢管轧制处于不稳定状态,此时的分析不具有代表性,实际生产过程中,荒管全长大部分是经历过稳定轧制状态,连轧过程模拟仿真的最终状态如图3所示。由图3可见,荒管头部已出第5机架变形区,荒管尾端未进入第1机架,连轧过程已处于稳定轧制状态,且荒管长度满足分析要求。现从芯棒轴向力、荒管壁厚精度、荒管椭圆度等方面进行分析研究。

图3 连轧过程模拟仿真的最终状态

2.1 芯棒轴向力

在连轧过程中,限制芯棒连轧管过程是在轧辊与芯棒所构成的多个环状变形区里进行的,其中轧辊和芯棒是主动的,由于轧辊的转动带动了轧件的前进,在轧件与芯棒之间摩擦力的作用下会对芯棒的运行产生影响,又因芯棒为刚性体,且其运动速度受到限动装置的控制,会影响轧件的运动,当芯棒速度快于轧件流动速度,对轧件产生前拉作用,而当芯棒速度较轧件流动速度慢则对轧件产生后拖作用[2],芯棒与荒管接触,荒管与轧辊接触,芯棒和轧辊均参与荒管的变形,芯棒与荒管的接触变形,决定了荒管在纵向和横向上金属分配(过充满或欠充满),从而影响荒管的尺寸精度。

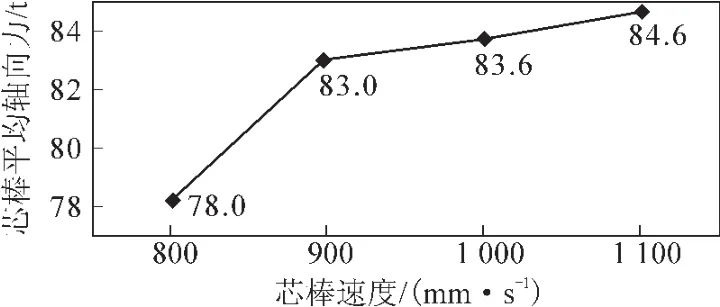

实际生产中所追求的是在提高荒管尺寸精度的前提下,尽量降低芯棒摩擦力,降低整个机组负荷,提高设备有效利用率。不同芯棒速度下的芯棒轴向力分布如图4所示,不同芯棒速度下的平均芯棒轴向力分布如图5所示。由图5~6可见,当芯棒速度提高时,芯棒轴向力增加,主要是因为芯棒速度增加时,由芯棒助推钢管向前运动,钢管速度增加,但钢管出口速度递增效应远大于芯棒速度的递增,即随着芯棒速度的增加,钢管与芯棒的摩擦力增加,导致芯棒轴向力增加。

图4 不同芯棒速度下的芯棒轴向力分布

图5 不同芯棒速度下的芯棒平均轴向力分布

2.2 荒管尺寸精度

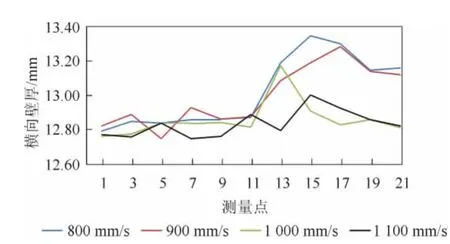

为了便于分析研究,取变形区内由孔顶到辊缝按顺序选取轧件外表面节点的路径,共取11个节点作为测量点(图6),利用Marc与AutoCAD之间的图形转换代码,精确测量节点处的荒管横向壁厚[4]。

图6 轧件分析路径及位置编号示意

荒管横向壁厚分布如图7所示,荒管横向壁厚的实际测量值见表1。由图7和表1可知,荒管自机架孔顶至辊缝,壁厚呈先增后减趋势,即孔顶或辊缝处壁厚最薄,最厚点位于侧壁开口。

图7 荒管横向壁厚分布

表1 荒管横向壁厚测量结果mm

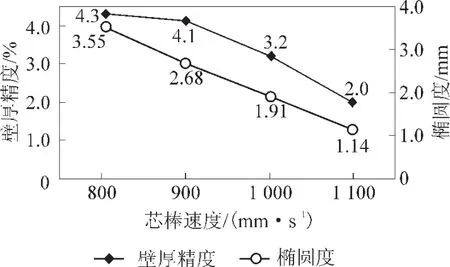

不同芯棒速度下轧后荒管的椭圆度和壁厚精度分布如图8所示。由图8可见,随着芯棒速度的增加,孔型开口处与孔顶处的壁厚趋于一致,开口处的过充满程度降低,壁厚实际值与设定值接近吻合,壁厚精度进一步提高;此外,荒管的椭圆度也由3.55 mm进一步降低到1.14 mm,降幅明显。

图8 不同芯棒速度下轧后荒管的椭圆度和壁厚精度分布

分析认为,连轧管机的孔型决定了沿孔型圆周方向上金属的流动速度不一致,孔顶部位金属流动速度最小,而孔型开口辊缝处金属流动速度最大,这种金属流动速度的差异也会导致荒管在各机架中产生不均匀变形,严重时在孔顶产生波浪,在开口处产生拉裂,开口处的过充满和欠充满也会对荒管壁厚产生影响,欠充满时会使管壁拉薄,过充满时会使管壁增厚,孔型开口处荒管的壁厚主要取决于机架间的张力,因机架间存在张力和推力,会影响壁厚和直径沿荒管长度方向的分布[5-6]。

结合芯棒速度分析,当芯棒速度提高,芯棒轴向力递增,荒管的椭圆度和壁厚精度逐步改善;因此在实际生产中选择芯棒速度时,要综合考虑芯棒负荷和荒管尺寸精度,在芯棒负荷和工模具成本可承受及有效保障芯棒轧制长度的条件下,尽量提高芯棒速度。

3 结 语

(1)借用有限元分析软件,模拟研究不同芯棒速度对荒管尺寸精度和芯棒轴向力的影响规律。研究结果表明,提高芯棒速度,能够明显改善荒管在孔型中的变形条件,使得荒管壁厚精度和椭圆度进一步提高,但会导致芯棒轴向力增加。

(2)荒管自孔顶至辊缝,金属在孔型中变形条件不同,导致荒管壁厚呈先增后减趋势,壁厚最厚点位于侧壁开口处,壁厚最薄点位于孔顶或辊缝处,可以通过优化孔型设计和机架间张力(或推力)水平加以改善。