坩埚灰化-电感耦合等离子体原子发射光谱法测定催化油浆中微量钙、钠、铝、铁、镍、硅

郭 靖

(辽阳石化分公司研究院,辽阳111003)

目前,有不良商家为了追求经济效益,在减压渣油中掺入了一定比例的催化油浆,催化油浆中含有大量的铝、硅元素,容易造成装置炉管内及其余部位结焦,不利于装置长周期的运行。为了延长设备的使用寿命,需要建立方法来有效监测催化油浆中硅及铝等金属的含量。

目前,油品中的微量元素常用的测定方法有原子吸收光谱法[1-3]、原子荧光光谱法[4]、紫外-可见分光光谱法[5-7]等。其中,电感耦合等离子体原子发射光谱法(ICP-AES)因具有多元素同时测定、线性范围宽、灵敏度高、基体效应小、精密度高、快速准确等特点在油品分析中得到广泛的应用[8-11]。本工作采用坩埚灰化-电感耦合等离子体原子发射光谱法同时测定催化油浆中6种非金属和金属元素含量,可为建立高效灵敏的日常生产检测方法提供依据。

1 试验部分

1.1 仪器与试剂

PerkinElmer Optima 7300DV 型电感耦合等离子原子发射光谱仪;优普ULUP 型超纯水机;KL 15/12型高温马弗炉;DL-1 型电子万用炉;KH-2006G 电热恒温干燥箱;AL204-1C 电子天平;30 m L铂坩埚。

钙、钠、铁、镍标准储备溶液:10 mg·L-1,分别移取钙、钠、铁、镍标准溶液1 m L于100 m L容量瓶中,用水稀释至刻度,摇匀。

铝、硅标准储备溶液:100 mg·L-1,分别移取铝、硅标准溶液10 m L于100 m L容量瓶中,用水稀释至刻度,摇匀。

标准溶液系列:分别移取50 m L 的钠、钙、铁、镍标准储备溶液于50 m L的容量瓶中,加入5%(质量分数)硼酸溶液10 m L,用水稀释至刻度,配制成质量浓度分别为0.2,0.4,0.6,0.8,1.0 mg·L-1的钠、钙、铁、镍标准溶液系列;分别移取1,2,3,4,5 m L的铝、硅标准储备溶液于50 m L容量瓶中,其他步骤和钠的步骤相同,配制成质量浓度分别为2,4,6,8,10 mg·L-1的标准溶液系列。

钙、钠、铝、铁、镍、硅、铁标准溶液:1 000 mg·L-1。

硝酸为优级纯;氢氟酸、硼酸为分析纯;试验用水为超纯水(电阻率为18.25 MΩ·cm)。催化油浆为哈尔滨石化某产品。

1.2 仪器工作条件

功率1 100 W;雾化器流量1.2 L·min-1;等离子体流量10 L·min-1;泵速1.0 m L·min-1;观测方向为轴向观测,观测高度为15 mm;自动积分;钙、钠、铝、铁、镍、硅的分析谱线数据分别为317.933,589.592,396.153,238.204,231.604,251.611 nm。

1.3 试验方法

将催化油浆样品于电热恒温干燥箱中以60 ℃软化后搅拌混匀,称取10 g均质后的样品于铂坩埚中,放在电子万用炉上加热碳化,再将碳化残渣移入高温马弗炉中550℃灼烧,直至残渣完全成为灰烬,取出冷却至室温。加入10%(体积分数)硝酸溶液10 m L,在电热板上缓慢加热,蒸发溶剂至5 m L,取下铂坩埚,待铂坩埚降温至50 ℃左右,加入0.5 m L氢氟酸,盖上坩埚盖冷却至室温,然后加入50.0 g·L-1硼酸溶液10 m L,充分混匀,反应30 min后将试样转移至50 m L容量瓶中,迅速用水定容。定容后立即倒入聚四氟乙烯烧杯中,在仪器工作条件下测定。

2 结果与讨论

2.1 前处理坩埚的选择

试样灰化所使用的坩埚主要有瓷坩埚、石英坩埚、铂坩埚等,不同的坩埚适用于不同的试样,且对样品测定结果有一定的影响。

先利用X 射线能谱仪(EDS)对催化油浆灰分所含元素进行定性分析,发现催化油浆灰分中主要含有铝、硅、铁、钙、钠、镍元素,再利用定量软件进行归一化计算,得到灰分中各元素的百分含量,此结果与试样灰分含量相乘,即得到试样中各元素的质量分数分别为94.9,75.5,6.06,3.01,2.66,2.14μg·g-1。由于样品中含有较高含量的硅,需要加入氢氟酸进行溶样,但过量的氢氟酸会腐蚀玻璃、石英材质的容器,影响硅含量的测定,故不能使用瓷坩埚和石英坩埚。试验选用铂坩埚作为反应容器。

2.2 灰化条件的选择

试验考察了灰化温度分别为550℃和850℃时对测定结果的影响,见表1。

表1 不同灰化温度下元素含量Tab.1 The content of elements at different ashing temperatures

由表1可知:在550 ℃时各金属元素测定值较高。这是由于850℃时,灰化温度过高,造成元素的挥发,使得各金属元素的测定值偏低。试验选择灰化温度为550 ℃。

2.3 硼酸用量的选择

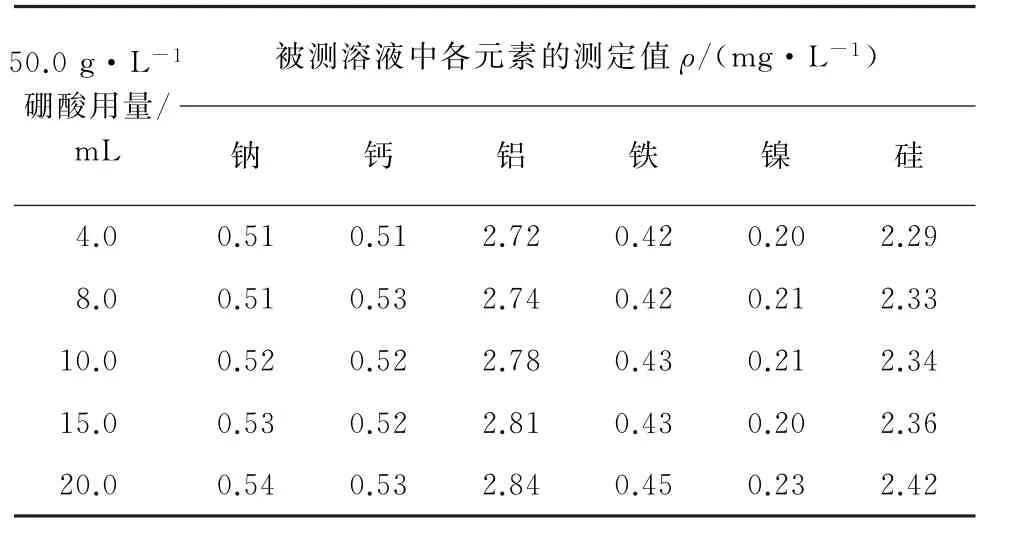

由于电感耦合等离子体原子发射光谱仪的管路和矩管中含有玻璃、石英材质,如果溶样过程中残余的氢氟酸进入仪器,则会腐蚀仪器管路,故采用在样品中加入过量的硼酸与氢氟酸生成三氟化硼[11]来消除氢氟酸的影响,这是由于氢氟酸残余量无法控制,故硼酸加入量必须过量。试验考察了不同硼酸加入量对各元素含量的影响,见表2。

由表2 可知:当硼酸的用量为4.0~20.0 m L时,50.0 g·L-1硼酸的加入量对测试结果的影响不明显,综合考虑,试验选择硼酸用量为10.0 m L。

表2 硼酸用量对不同元素含量的影响Tab.2 Effect of amount of boric acid on the content of different elements

2.4 标准曲线与检出限

按照仪器工作条件对标准溶液系列进行测定,以各元素的质量浓度为横坐标,以其对应的吸收强度为纵坐标绘制标准曲线,线性范围、线性回归方程和相关系数见表3。

按照仪器工作条件对空白溶液重复测定11次,以3倍的标准偏差(s)计算方法的检出限(3s),检出限见表3。

表3 线性参数及检出限Tab.3 Linearity paraments and detection limits

2.5 精密度试验

对同一批次的催化油浆进行6次平行测定,计算测定值的相对标准偏差(RSD),结果见表4。

由表4 可知:测试结果相对标准偏差小于5.0%,并且与X 射线能谱仪定量测定的各元素的含量基本一致。

表4 精密度试验结果(n=6)Tab.4 Results of test for precision(n=6)

2.6 回收试验

按照试验方法在平行称取的催化油浆样品中进行加标回收试验,并计算回收率,结果见表5。

表5 回收试验结果Tab.5 Results of test for recovery

本工作建立了坩埚灰化-电感耦合等离子体原子发射光谱法测定催化油浆中钙、钠、铝、铁、镍和硅等6种金属元素方法。该方法灵敏度高、重复性好、准确度高,能够满足工业产的测试需要,为准确测定催化油浆中的微量金属元素提供了可靠的方法。