基于Simulink的三相异步电动机直接转矩控制系统研究

王旭,唐敦兵,郑杜,傅胜军,王仕存,张区委

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

直接转矩控制是继矢量控制之后发展起来的一种高性能交流变频调速技术,由德国学者M.Depenbrock于1985年首次提出[1]。目前对于直接转矩的研究主要集中在磁链观测模型、转矩脉动以及无速度传感器的研究,且大多采用开关选择表的方法,缺点在于无法控制开关管的导通时间,导致定子磁链存在畸变问题。

本文通过搭建定子磁链u-n观测模型,采用定子磁链轨迹近似圆形的方案[2],利用转矩、磁链双闭环控制,保证定子磁链的稳定性和快速性。本文阐述了控制系统的设计思路,基于Simulink采用模块化设计,搭建了异步电动机直接转矩控制系统仿真模型,对变速和突变负载两种工况下的定子磁链、电磁转矩、定子电流等参数进行仿真分析,结果验证了系统的可靠性,为实际调速系统的设计与应用提供理论依据。最后,通过设计实际调速系统检测相同工况下的对应参数实验数据,并将其应用在实际设备控制中,进一步验证了本文所设计DTC系统的有效性。

1 直接转矩控制系统工作原理

1.1 异步电动机的数学模型

理想条件下,电机在α-β系下的数学模型为:

(1)

(2)

Td=n(φsαisβ-φsβisα)

(3)

式中:φs、φr、us、is分别为定子磁链、转子磁链、定子电压、定子电流的空间矢量;Td、Rs、Lσ、ω、n分别为转矩、定子电阻、漏电感、电角速度、极对数。

1.2 DTC系统基本原理

DTC系统采用双闭环控制,通过检测定子电流与电压进行磁链、转矩观测,后经调节器生成调节信号,结合磁链区间判断单元为开关表提供参考依据,控制逆变器的开关状态[3],从而驱动异步电动机。

2 直接转矩控制系统的仿真模型

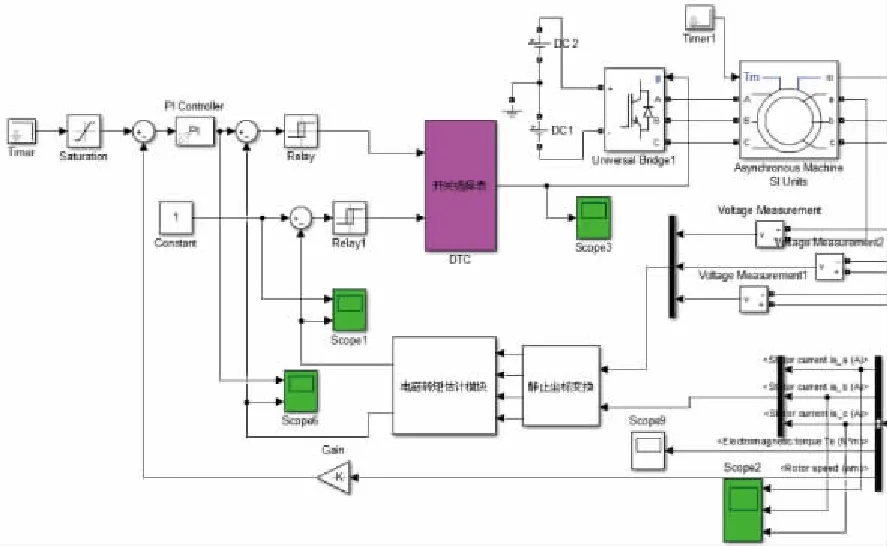

本控制系统按功能分为3大模块:控制模块、逆变模块和电机模块。基于总分总建模思路,利用Simulink SimPowerSystems模型库设计子系统,采用封装技术封装功能模块[4]。其仿真模型如图1所示。

图1 异步电动机直接转矩控制系统仿真模型

2.1 磁链和转矩观测模块

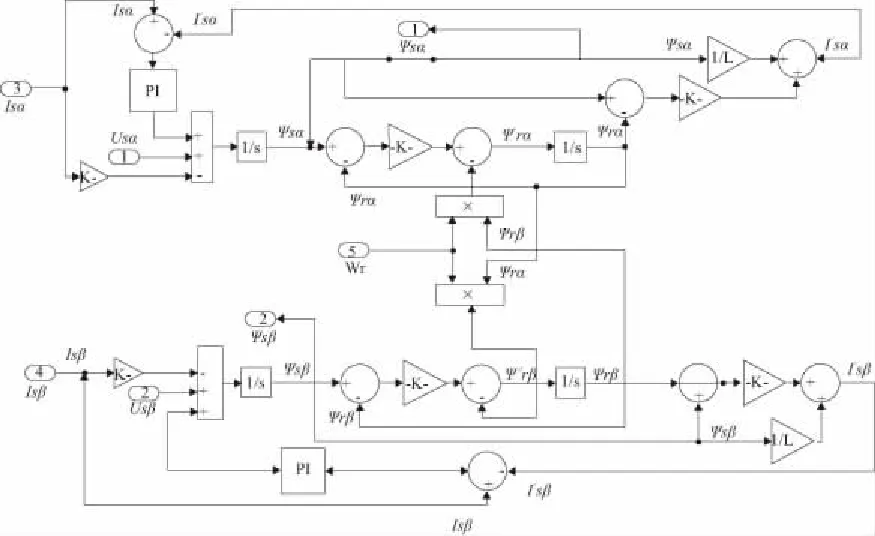

电机高速运转时,由式(1)可知,us-isRs定子压降影响可忽略不计,可采用u-i模型确定定子磁链。电机低速运转时,定子压降引起误差较大[5],无法忽略,只能根据转速来确定定子磁链,可采用i-n模型。则:

(4)

为保证观测精度,系统采用u-n模型[6]。依据式(1)-式(4)建立磁链、转矩观测模块,定子磁链u-n模型展开如图2所示。

图2 定子磁链模型

2.2 磁链和转矩调节模块

磁链调节器采用Bang-Bang调节[7],如图3所示。

图3 磁链调节模型

转矩调节模块采用三值比较器,即2个施密特触发器,如图4所示。

图4 转矩调节模型

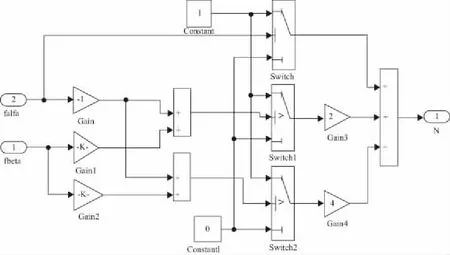

2.3 磁链区间判断单元

磁链区间判断单元模型如图5所示,以定子磁链与αβ轴上投影分量的夹角为基础,具体通过创建定子绕组轴线βabc坐标系,以定子磁链φs在各坐标系轴上投影分量作为模型输入值,经过正负比较和逻辑运算输出磁链所在扇区编号[8]。

图5 磁链区间判断单元模型

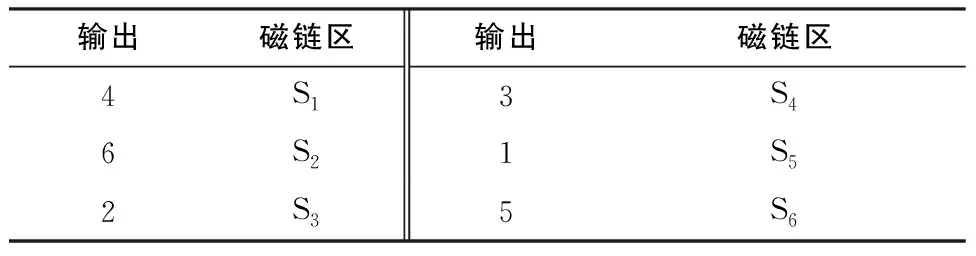

运算结果与磁链区间关系如表1所示。

表1 运算结果与磁链区间关系

2.4 单元开关信号选择单元

假设定子磁链φs所在区间为S2,磁链逆时针旋转方向为正。电压矢量u4可减小定子磁链幅值,提高旋转速度,增大转矩[9]。由此,当定子磁链位于不同扇区时可选取4个空间电压矢量的组合进行磁链、转矩调节[10]。

依据磁链、转矩调节模块、磁链区间判断单元的输出信号,利用Simulink中的Table模块建立空间电压矢量开关状态表,如表2所示。控制系统通过查表方式选择电压矢量[11],实现异步电动机控制。

表2 空间电压矢量开关状态

3 仿真结果分析与实例验证

3.1 仿真结果与分析

仿真电机参数:额定功率PN=7.5kW,额定线电压U=380V,额定电流IN=13.4A,极对数np=2,额定转速ns=1500r/min,定子电阻Rs=0.095Ω,转子电阻Rr=0.074Ω,定子电感Ls=0.004987H,转子电感Lr=0.005513H,定转子互电感Lm=0.1241H,转动惯量J=0.063kg·m2。

仿真控制参数:定子磁链幅值给定值ψ*=1Wb,磁链调节容差为1=±0.01Wb,转矩调节容差2=±1N·m。

仿真工况:负载转矩给定值在0≤t≤0.2s时为30N·m,t≥0.2s时为90N·m。速度给定值0≤t≤0.2s为1500r/min,0.5s时将转速设定为750r/min。仿真结果如图6所示。

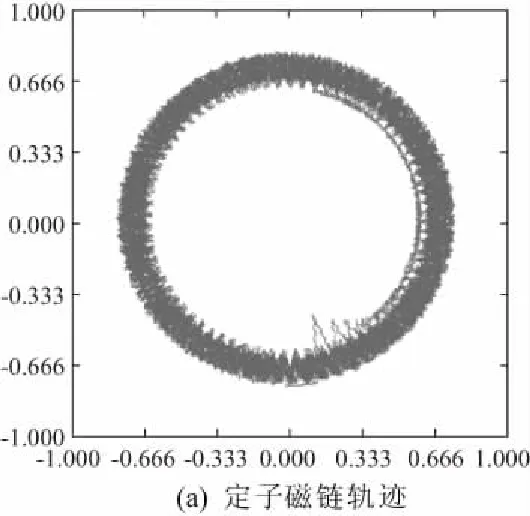

图6(a)为电机恒速运转状况下的定子磁链轨迹,由图可知轨迹近似圆形。磁链幅值虽有波动,但在动静调节中始终保持在容差1Wb之内,可见采用定子磁链轨迹近似圆形的方案可大大改善磁链轨迹畸变问题。

图6 仿真结果

由图6(b)定子电流波形图可知,电流波形稳定无畸变现象。加载瞬间电流快速上升以满足负载转矩需求,无过载情况。调速过程中,电流幅值稳定无干扰,从而保证电磁转矩恒定。

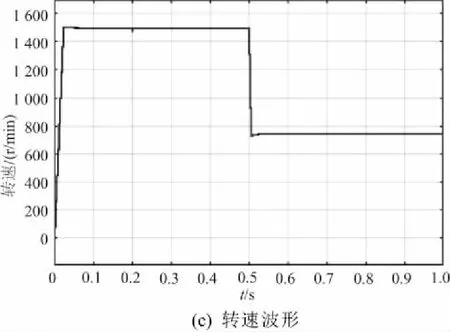

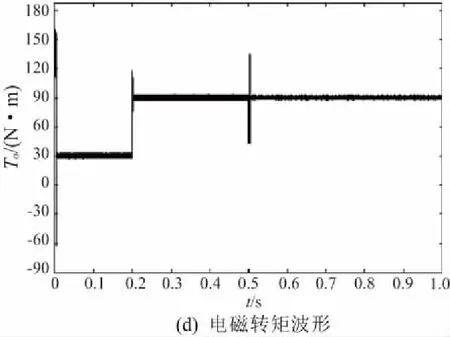

由图6(c)-图6(d)可知,直接转矩控制系统对于转速突变和负载突变两种工况有较快的响应速度,且超调量较小,既保证了动态响应的快速性,又保证了静态时的稳定性,转速、转矩波动均控制在系统设定允许的容差范围之内。

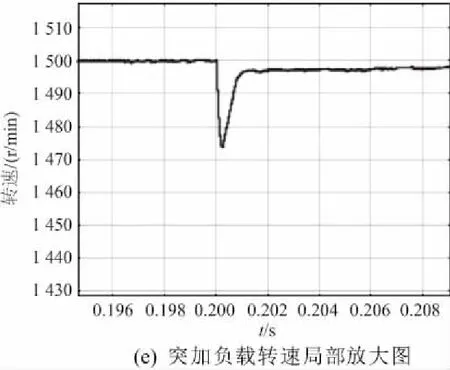

图6(e)详细展示了负载突变瞬间,由于系统的自动调节,转速虽有波动,但快速恢复为原有给定值,表明系统动态性能较好。图6(f)详细展示了转速突变瞬间,转矩虽有较大波动,但经滞环比较调节将转速差值Δn限制在较小容差范围内。可见设置滞环比较器较小容差能够降低系统转矩调节时间,并提高实际系统转矩的稳定性。

3.2 实例验证

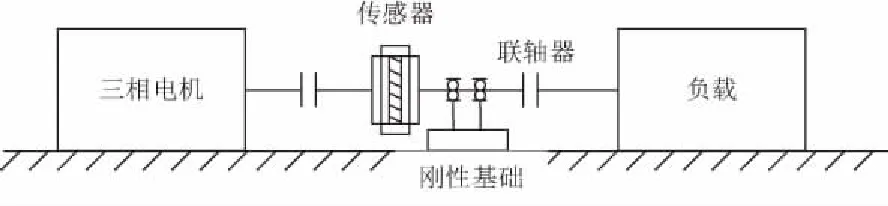

依据前述直接转矩控制系统的理论研究,搭建实际调速系统进行实例验证,如图7所示,其示意图如图8所示。实际调速系统由S7-200PLC、C2000变频器、三相异步电动机、齿辊破碎机、T10F转矩传感器等组成。其中上位机实现直接转矩控制算法,应用变频器实现变频调速。PLC通过采集T10F转矩传感器模拟量或频率信号,实现电机转矩、转速检测[12]。

图7 实际调速系统

图8 实际调速系统示意图

实际工况:三相电机以1500r/min的运转速度启动,到达指定速度后突变负载30N·m。10s后调整电机转速为750r/min。

实际调速系统数据获取:通过PLC周期性采集的转矩模拟量信号和速度脉冲信号,实现实际工况过程数据的提取。根据提取到的实际调速系统的数据处理得到如图9所示的过程曲线。由图9(a)可知,电机启动瞬间,转速快速上升到指定转速1500r/min,突变负载瞬间转速波动性小,验证了实际调速直接转矩控制系统的高静、动态性能。由图9(b)可知,启动瞬间由于实际系统中电机转动惯量大,且存在破碎机固有负载转矩,电机转矩曲线波动性较大,相对于仿真调速系统有较长的调节周期。突变负载瞬间由于直接转矩的调节,系统有较快的响应速度,快速到达给定负载转矩,且超调量较小。变速瞬间由于破碎机惯性较大,使得转矩有所波动,但经短暂调整后依然保持在给定负载转矩。

根据上述直接转矩控制系统的理论研究以及搭建实际调速系统进行的实例验证,将直接转矩控制系统运用到某公司的煤样制备系统(以下简称制样系统)中,再次验证本文设计的直接转矩控制系统的可行性。制样系统中主要由一、二级齿辊破碎机、三级研磨机、缩分设备、干燥设备和控制柜等组成。其实物图如图10所示。

1—齿辊破碎机;2—缩分设备;3—控制柜;4—干燥设备;5—三级研磨机。图10 制样系统实物图

经过检测,煤样制备系统满足规定的技术指标,同时一、二级齿辊破碎机和三级研磨机运用直接转矩控制后,控制效果稳定,达到既定的要求。

综上可知,直接转矩控制系统的两个应用实例,均验证了直接转矩控制系统动态响应的快速性和静态时的稳定性,达到了预期控制效果,进一步验证了本文设计的直接转矩控制系统的可行性。

4 结语

本文基于Simulink建立了三相异步电动机调速系统控制模型,仿真结果表明本文所设计系统具有响应速度快、突变负载及调速瞬间波动性小,暂态时间短,定子磁链幅值恒定,系统性能受电机参数影响小等优点,分析验证了直接转矩控制系统方案的可行性,对实际调速系统的设计与应用有重要指导作用。但本文控制方法同样存在不足之处,即存在转矩脉动问题,可通过设计较小容差来改善。最后通过搭建实际调速系统和制样,测量电机转矩与电磁转矩参数实验数据,绘制曲线图,并将直接转矩控制系统运用到制样系统中进行实例验证,进一步验证了本文DTC系统的优越性与有效性。