脉动态电解加工多场耦合仿真分析及试验研究

江晨,刘嘉,汪浩,朱荻,姜小琛

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

电解加工利用金属在电化学反应中发生阳极溶解原理将零件加工成型,具有工具阴极没有损耗、工件表面不产生加工变形和内应力等优点,是航空航天制造业中的一种关键加工技术[1]。在电解加工中,加工过程受电场、流场、温度场和电解产物分布等多种因素共同作用,是一个非常复杂的多场耦合问题。为了充分掌握这些因素对电解加工过程的影响。国内外学者和专家普遍采用有限元仿真分析法对电解加工的电场、流场、温度场等开展分析研究。国外,DECONINCK D在仿真中考虑温度场来模拟工件的动态成型过程,发现温度场对电解加工的工件成型精度有重要的影响[2]。SAWICKI J对电解加工间隙中的流场进行了仿真分析,提高了阴极设计精度[3]。DECONINCK D等人通过仿真得到平板电极极间间隙内温度的分布变化和电流密度与电解液质量传递两者之间的影响关系[4]。国内,张聚臣通过仿真和优化工具阴极的边缘结构,提升了整体叶盘叶栅通道的加工效果[5]。李清良通过COMSOL软件仿真不同进口压力、回液孔数量的流场分布,获得了优化的电解加工流场方案[6]。彭苏皓等人采用有限元法对整体构件周向叶片电解加工的流场进行设计[7]。另外,对于电解加工的多场耦合问题国内外学者也有一些研究。FUJISAWA T等通过建立多物理场模型来预测压缩机叶片的最终加工形状[8]。KLOCKE F等利用高速摄像机来拍摄真实加工过程中的产物分布,同时,开展仿真来对比拍摄结果[9]。LEE Y等采用多物理场模型来预测加工参数对加工精度的影响[10]。房晓龙等对电解液脉动流动的电解加工进行多场耦合仿真分析,通过仿真优化了电解液的脉动频率[11]。江伟对叶片高频窄脉冲电解加工过程进行多场耦合仿真,得到加工间隙内各物理场的分布[12]。王明环等人通过多场耦合仿真确定了电导率在加工间隙内的变化规律及其对材料去除的影响[13]。

目前,脉动态电解加工是一种重要的精密电解加工方法。它将周期给电和工具往复振动结合,小间隙加工,大间隙电解液冲刷,较传统电解加工显著提升了加工精度,但和传统电解加工相比其多场耦合问题更加复杂。目前对脉动态电解加工多场耦合问题的研究还非常缺乏。为了掌握脉动态电解加工多场耦合机制,本文针对直流和脉动态两种加工模式开展多物理场耦合仿真。同时,开展了沿流程方向电流密度分布的采集观测试验来验证仿真结果。

1 多物理场耦合仿真分析

1.1 构建仿真模型

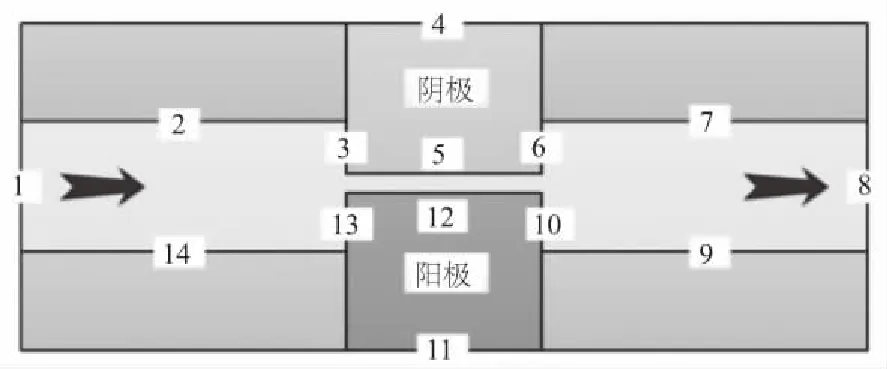

为了掌握多场耦合机制,本文针对直流和脉动态两种加工模式开展平板电解加工多场耦合仿真。仿真中加工间隙选择0.1mm和0.2mm两种状态,直流和脉动态电解加工采用相同间隙模型,加工间隙内的流道长度为30mm。如图1所示,包括阴极(边界3-6)、阳极(边界10-13)、电解液和导流段(边界2,7,9,14)、进液口(边界1)、出液口(边界8)。

图1 多物理场耦合仿真模型

1.2 边界条件设置

在电解加工中,加工间隙中流过气、液、固三相流。由于阳极产物所占的体积比很小,可以忽略其影响,因此,加工间隙中的气、液、固三相流可简化为气、液两相流问题。电解液电导率κ和电解液温度T以及气泡率β之间的关系归纳为以下计算式:

κ=κ0(1-β)n[1+α(T-T0)]

(1)

其中:β指单位时间内流过某一截面的两相流总体积中气相介质所占的比例;n为考虑气泡率对电导率的影响指数,取值为1.5;α为电导率温度系数,取值为0.025[12]。

1) 电场模块

假设电解液各向同性,加工间隙中电势φ的分布符合拉普拉斯方程,即:

2φ=0

(2)

电场的边界条件设置为:

对于脉动态电解加工而言,电压的施加位置如图2所示。当工具振动至A点时开始通电加工,至C点时断电,B点为振动周期内间隙最小的位置,A-C对应的开通角为90°。

图2 脉冲电压施加位置

2) 湍流气泡流模块

电解液的流动满足Navier-Stokes方程:

-μ2u+ρ(u·)u+P=0

(3)

其中:u为流速;μ为动力黏度;ρ为密度;P为压力。

湍流流动的边界条件设置为:P|Γ1=P1,P|Γ8=P2。

根据法拉第定律,可以得到阴极表面在单位时间内、单位面积上产生的氢气量[14]:

(4)

其中:i为电流密度;F为法拉第常数。

气泡的边界条件设置为:NH2|Γ5=i/2F。

3) 流体传热模块

加工间隙内电解液温度分布的能量传导方程为:

(5)

其中:Cp为比热容;k为传热系数;Pbulk为焦耳热。

4) 移动网格模块

本文针对电解加工过程进行研究,因此,要进行瞬态的仿真研究。仿真过程中需要调整阴极和阳极的位置,所以选择任意拉格朗日-欧拉公式来跟踪阴极的进给运动和阳极的成型过程。直流电解加工阴极做匀速进给运动,而脉动态电解加工阴极做匀速进给和正弦振动的叠加运动,两种加工模式的阳极移动速度由法拉第定律求得。

使用Comsol 5.3a版本对以上4个模块进行耦合仿真分析,仿真参数如表1所示。

表1 仿真参数

1.3 仿真结果

1) 气泡和温度分析

0.2mm加工间隙下直流电解加工和脉动态电解加工沿流程方向气泡率的分布如图3所示。从图中可以看出在直流电解加工过程中气泡率沿流程方向逐渐增加,其分布趋于平衡,出口处气泡率最大,为19%。脉动态电解加工过程中,通电后加工间隙内的气泡迅速堆积,气泡率沿流程方向呈增加态势,当阴极靠近阳极时,出口区域气泡率显著上升,当阴极向远离阳极的方向运动时,出口区域气泡率显著下降,出口处气泡率峰值为18%。

0.1mm加工间隙下直流电解加工和脉动态电解加工沿流程方向气泡率的分布如图4所示。0.1mm加工间隙下沿流程方向气泡率分布趋势与0.2mm基本一致,但是随着加工间隙的减小,气泡率沿流程方向堆积得更严重,且最大气泡率均明显增加。

图3 0.2 mm加工间隙沿流程气泡率分布

图4 0.1 mm加工间隙沿流程气泡率分布

0.2mm加工间隙下直流电解加工和脉动态电解加工沿流程方向温度的分布如图5所示。从图中可以看出,在直流电解加工过程中温度沿流程方向逐渐增加,出口处温度最高约为310K。脉动态电解加工过程中,通电后焦耳热沿流程迅速堆积,随加工间隙的减小温度逐渐增加,温度的峰值出现在最小间隙处,其温度为307K。

图5 0.2 mm加工间隙沿流程温度分布

0.1mm加工间隙下直流电解加工和脉动态电解加工沿流程方向温度的分布如图6所示。两种加工间隙下沿流程方向温度的分布趋势基本一致。0.1mm间隙较0.2mm间隙具有更高的出口峰值温度。

对比直流电解加工和脉动态电解加工沿流程方向气泡率和温度的分布可知,直流电解加工沿流程方向气泡和温度的分布始终保持不变。而脉动态电解加工在加工过程中气泡和温度存在一个堆积的过程,且随着加工间隙周期变化,产物分布差异逐渐增强,在最小间隙时差异达到最大,并且通电结束后加工间隙内的气泡和焦耳热被全部排出加工间隙,使加工状态在每个通电周期中得到重启。因此和直流电解加工相比,脉动态电解加工中产物堆积对加工间隙的影响显著减小。

图6 0.1 mm加工间隙沿流程温度分布

2) 电流密度分析

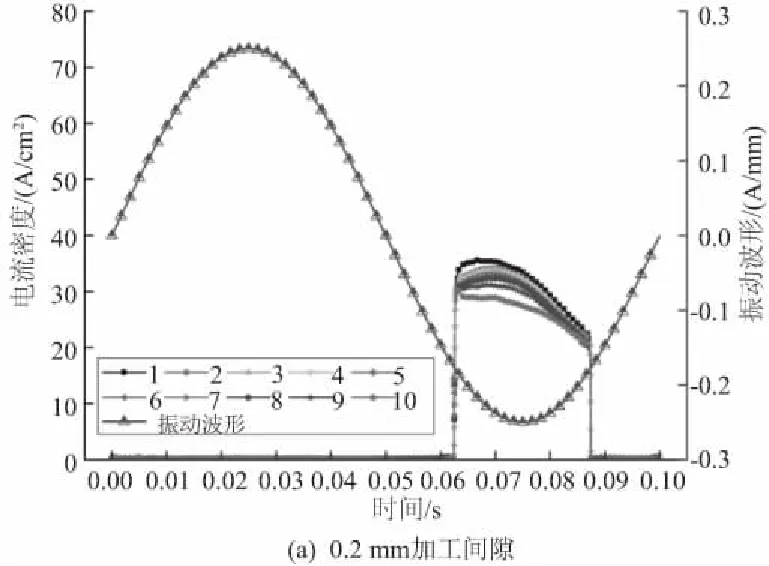

0.2mm加工间隙下直流电解加工和脉动态电解加工沿流程方向电流密度的分布如图7所示。从图中可以看出,直流和脉动态加工中电流密度沿流程方向均略有下降。加工间隙内的气泡堆积会使电解液电导率降低,从而降低该区域的电流密度。而焦耳热堆积会使电解液温度升高,从而使电解液电导率提升,提升该区域的电流密度。0.2mm加工间隙下两种加工方式电流密度沿流程均呈微弱的下降态势,表明该间隙条件下,两种加工模式中气泡的堆积对电导率分布略占主动。

图7 0.2 mm加工间隙电流密度沿流程分布

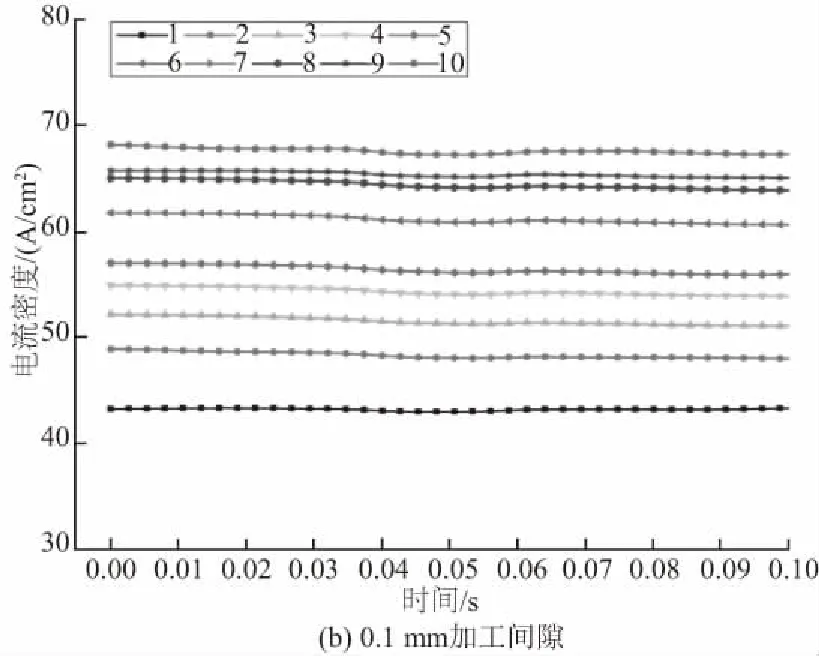

0.1mm加工间隙下直流电解加工和脉动态电解加工沿流程方向电流密度的分布如图8所示。从图中可以看出,直流和脉动态电流密度均呈增加态势。由上述分析可知,在该间隙条件下,焦耳热堆积使电解液温度沿流程不断升高是影响加工间隙内电导率分布的主要因素。

图8 0.1 mm加工间隙电流密度沿流程分布

沿流程方向平均电流密度分布如图9所示。从图9(a)中可以看出,直流电解加工过程中,加工间隙为0.2mm时沿流程方向电流密度有微小的下降,差值为9A/cm2,而加工间隙为0.1mm时沿流程方向电流密度逐渐增加,差值为48A/cm2。这说明不同加工间隙条件下,气泡和焦耳热分布的差异较大,电导率沿流程变化非常显著,这会对加工间隙的分布带来较大影响。加工间隙的波动将显著影响加工间隙分布,这不利于电解加工精度提升。

图9 沿流程方向平均电流密度的分布

从图9(b)中可以看出,脉动态电解加工中,加工间隙0.2mm时沿流程方向电流密度有微小的下降,差值为7A/cm2。加工间隙为0.1mm时沿流程方向电流密度逐渐增加,差值为17.7A/cm2,与直流加工相比,电流密度沿流程的差异均显著减小,加工间隙的波动对间隙分布的影响大幅降低,间隙的分布也较直流加工更加均匀,有助于提升电解加工精度。

为了验证仿真结果的有效性,针对直流电解加工和脉动态电解加工开展了不同加工间隙下沿流程方向采集电流密度分布的观测试验。

2 试验结果和分析

2.1 试验方案

电解加工试验系统原理图如图10所示。试验装置实物图如图11所示。该试验将截面积为2mm×3mm的10个小阴极(从进口到出口依次标号:1,2,3,…,9,10)组装成1个阴极(总长度为3mm×10,即流道长度为30mm),小阴极之间有绝缘涂层,起到绝缘作用,然后从10个小阴极分别引出10路导线,并在各路导线中串联1个分流器,最后将这10路导线连接到电源负极上。利用数据采集仪同时采集10个分流器两端的电压波形,然后根据比例关系求出流过分流器的电流。通过该方法,就可以得到沿流程方向电流密度的分布情况。另外,该试验中工具阴极和工件阳极的材料均采用304不锈钢。

图10 试验系统原理图

图11 试验装置实物图

2.2 试验结果

直流电解加工和脉动态电解加工试验过程中沿流程方向10个小阴极上的电流密度变化波形如图12和图13所示(本刊黑白印刷,相关疑问请咨询作者)。从图12中可以看出直流电解加工已进入平衡状态,电流密度比较平稳,没有明显的波动。

图12 直流加工电流密度波形

从图13中可以看出,沿流程方向电流密度的波形都呈现先增加后减小的趋势,电流密度波形的峰值并不是出现在工具振动至最小间隙时刻,且位于加工出口位置的编号为9、10区域的电流密度波形通电后一直呈现下降趋势。其原因可能是在出口的位置气泡和阳极产物堆积过于严重,产物堆积作用超过了加工间隙对电流密度的影响。

图13 脉动态电解加工电流密度波形

0.2mm加工间隙下直流电解加工和脉动态电解加工沿流程方向电流密度的分布如图14所示。从图中可以看出直流电解加工过程中沿流程方向电流密度呈逐渐降低趋势。脉动态电解加工在通电时间段内电流密度沿流程方向逐渐减小,且随加工间隙变化而变化,这与仿真结果基本一致。

0.1mm加工间隙下直流电解加工和脉动态电解加工沿流程方向电流密度的分布如图15所示。从图中可以看出,直流电解加工过程中电流密度沿流程方向逐渐增加,这与仿真结果基本一致。然而脉动态电解加工在通电周期内电流密度沿流程始终趋于减小态势,尤其是加工间隙出口区域,加工周期内电流密度始终在下降,这与仿真结果中0.1mm间隙下电流密度会沿流程呈上升态势不同。实际加工与仿真结果存在差异,主要是由于仿真过程中没有考虑阳极溶解产物的影响,阳极产物沿流程的堆积也会使电导率逐渐降低。

图15 0.1 mm加工间隙电流密度沿流程分布

图16表示试验过程中直流电解加工和脉动态电解加工沿流程方向平均电流密度的分布。从图16(a)中可以看出,直流电解加工在加工间隙为0.2mm时,平均电流密度沿流程方向有微小的下降,差值为3A/cm2。在加工间隙为0.1mm时,电流密度沿流程方向逐渐增大,差值为24.8A/cm2。该分布趋势与仿真结果基本一致。

从图16(b)中可以看出,脉动态电解加工在加工间隙为0.2mm时,平均电流密度沿流程方向微小地下降,差值为2.5A/cm2。该分布趋势与仿真结果基本一致。但在加工间隙为0.1mm时,平均电流密度沿流程方向逐渐减小,差值为13A/cm2。这与仿真结果中电流密度的分布存在一定差异,这是因为仿真过程中没有考虑阳极的溶解产物堆积对电导率的影响所致,但是对比直流电解加工,脉动态电解加工间隙大小对电流密度分布的影响差异显著减小,脉动态电解加工的平均电流密度分布更加均匀。这与仿真结果基本一致。以上充分表明采用脉动态电解加工方法可以有效降低加工间隙的波动对间隙分布的影响,可以显著提升了间隙分布的均匀性,有助于提升电解加工精度。

图16 沿流程方向平均电流密度的分布

3 结语

1) 直流电解加工过程中受气泡、焦耳热等电解产物分布的持续影响,电流密度沿流程方向分布不均,且不同加工间隙状态下电流密度分布差异较大,不利于加工精度的控制。

2) 脉动态电解加工过程中,在周期通电和间隙周期变化下,电解产物在脉宽堆积,在脉间彻底排出,在脉宽堆积过渡过程和间隙周期变化的双重影响下,沿流程方向平均电流密度的分布差异较直流电解加工显著改善,有益于提升电解加工精度。

3) 试验结果验证了仿真结果的正确性,但仿真中未考虑阳极蚀除产物的影响,仿真结果中电流密度值明显大于试验实测值,因此要进一步提高仿真精度,需要考虑阳极蚀除产物对电解液电导率的影响。