焦化污泥添加对活性焦结构和Pb2+吸附的影响及机制*

尹 霞 张慧荣 郭彦霞 程芳琴

(山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,030006 太原)

0 引 言

我国是一个水资源匮乏且水体污染严峻的国家[1],重金属离子是水体污染的主要污染物之一[2]。活性焦作为多孔吸附材料,在重金属离子去除方面有显著效果[3-5]。为进一步提高其性能通常会对活性焦进行负载改性。这种方法不仅工艺复杂、成本高[6],还可能出现负载的金属与活性焦表面结合不牢固等问题[7],因此,亟需一种廉价的活性焦制备和改性方法。

目前,已有较多利用污泥制备活性炭的相关研究,但主要集中在生活污泥方面。利用污泥中含有大量可交换的阳离子和表面官能团,对去除污水中污染物有一定效果[8-10]。黄冬艳等[11]将污泥与煤1∶1混合制备污泥-烟煤基活性炭,当浸渍比为1∶2、活化温度为550 ℃、活化温度为30 min时,活性炭的碘值最大;投加量为2.0 g/L、pH值为6时,对苯酚的吸附效果最好。王萌等[12]将神府煤和污水污泥1∶2混合,采用微波炭化法制备吸附剂,当微波功率为800 W、炭化时间为12 min、碱炭比为3∶1,550 ℃活化2 h时,比表面积达251.78 m2/g,同时对模拟染料废水的脱色率达67%。焦化污泥是焦化废水处理过程中的副产物,产生量巨大且成分复杂。与生活污泥相比焦化污泥含有大量难降解的有机物,导致其挥发分含量较高,在焦化废水深度处理中常采用复合混凝剂,导致焦化污泥中含有多种金属物质。焦化污泥多年来一直被认为是一种有毒的危险废物,不进一步处理会对生态环境和人体健康造成威胁[13]。如果能够合理有效地利用焦化污泥,不仅实现了焦化污泥的资源化利用,且具有巨大的环境效益。已有研究表明,负载Al,Fe,Ca和Ti等金属可有效改善活性焦的结构和吸附性能。齐学军等[14]发现铁的存在可以促进碳和水之间的相互作用,从而促进焦的孔结构发育。薛清华等[15]发现铝的添加使活性焦表面形成三羟铝石,显著促进了活性炭对As的吸附性能,同时发现活性焦表面官能团数量的增加也可以提升其吸附性能。污泥中有机物键能较弱,热解过程中易分解,在高温条件会不断生成中孔甚至大孔,导致比表面积较低,因此污泥直接制备活性炭吸附量较低[16-18]。为进一步提高活性焦吸附量,降低成本,通过利用污泥中活性组分,与煤复配制备活性焦,使其在孔结构和表面官能团方面优势互补,从而有效解决负载的金属与活性焦表面结合不牢固的问题。

为此,本研究选取两种不同类型的污泥,并将其配入煤中,探究污泥对活性焦结构和表面官能团的影响及对Pb2+吸附性能的影响,以期为活性焦的低成本制备及液相应用提供参考。

1 实验部分

1.1 原料和试剂

本研究以山西阳城无烟煤(YC)作为主要原料,分别以长治羿神能源有限公司和山西焦化集团的焦化污泥(S1和S2)为添加剂,煤焦油和沥青的混合物为黏结剂制备活性焦。将煤和污泥分别在室温和105 ℃下干燥24 h后,研磨至粒径小于0.075 mm。按照GB/T 212-2008对原料进行工业分析和元素分析,结果见表1。采用X射线荧光光谱仪(S8 Tiger,德国Bruker公司)分析原料灰分组成,结果见表2。由表2可知,S1污泥为富铝污泥,S2污泥为富钙和富铁污泥。

表1 原料的工业分析和元素分析(%1))

1)Mass fraction; 2)By difference.

表2 原料灰成分分析(%*)

* Mass fraction.

1.2 活性焦的制备

将污泥按照一定质量分数(5%,10%,15%,20%)和煤混合后,采用快速制样粉碎机(DX-MZF-1Y,太原东鑫化验设备公司)在不放入玛瑙珠的情况下,混合20 min,保证污泥和煤混合均匀。将黏结剂(沥青和煤焦油混合物)冷冻12 h使其成为固体。取60 g混合物加入18 g黏结剂,采用高速粉碎机粉碎30 min。在75 ℃下恒温5 min后,再在25 MPa下恒压5 min压制成型。取35 g成型样放入管式炉中在N2气氛下炭化得到前驱体,炭化过程中以10 ℃/min的升温速率升至600 ℃并恒温60 min,待冷却至室温后将前驱体破碎至粒径为425 μm~850 μm。取10 g破碎后样品放入立式管式炉,在N2气氛下利用水蒸气进行活化,活化过程中以10 ℃/min的升温速率升至900 ℃后,以600 μL/min的速率进水并恒温90 min[19]。待样品在N2气氛下冷却至室温,所得活性焦记为x%S1-AC或x%S2-AC,x为污泥添加量,x为0%时直接记为AC。

1.3 活性焦结构与形貌分析

1.3.1 活性焦孔结构分析

采用N2吸附仪(ASAP2460,美国Micromeritics公司)在温度为77 K条件下,测定样品的氮气吸附-脱附曲线,对活性焦孔结构进行分析。样品在温度为423 K下真空脱气后进行分析,根据吸附等温线并通过BET方程计算样品的比表面积。通过t-plot法、HK法和非定域密度函数理论(NLDFT)分别确定样品的微孔体积、孔径分布、平均孔径和全孔径分布等参数[20]。在p/p0为0.95时,通过液氮吸附量确定样品的总孔体积[21]。

1.3.2 活性焦表面官能团分析

采用Boehm滴定法对活性焦表面含氧官能团含量进行测定[22]。具体步骤为:取1.0 g样品分别加入0.05 mol/L的NaHCO3,Na2CO3和NaOH(均为分析纯)溶液,吸附48 h,取上清液以甲基橙为指示剂,用0.05 mol/L的HCL进行反滴定。根据HCL的消耗量计算羧基、内脂基和酚羟基等官能团含量。同理以0.05 mol/L的HCL为吸附质进行吸附,以酚酞为指示剂,采用NaOH进行反滴,测定总碱性官能团。

1.3.3 活性焦表面形貌分析

采用日本JZOL公司生产的JSM-IT500HR型扫描电子显微镜对活性焦表面形貌进行分析,通过能谱仪(EDS)分析其表面元素的分布。

1.4 Pb2+吸附性能评价

在25 mg活性焦样品中,加入5 mL硝酸铅溶液,于室温下反应2 h后静置,取上清液稀释、过滤,采用电感耦合等离子发射光谱(Optima7000DV,德国Perkin-Elmer公司)测定溶液中剩余Pb2+的质量浓度。吸附过程中Pb2+的初始质量浓度范围为60 mg/L~550 mg/L。吸附量(Qe,mg/g)由公式(1)可得:

Qe=V(ρ0-ρe)/m

(1)

式中:ρ0和ρe分别为溶液的初始质量浓度和平衡质量浓度,mg/L;V为溶液体积,L;m为吸附剂质量,g。

2 结果与讨论

2.1 焦化污泥对活性焦结构的影响

2.1.1 孔结构分析

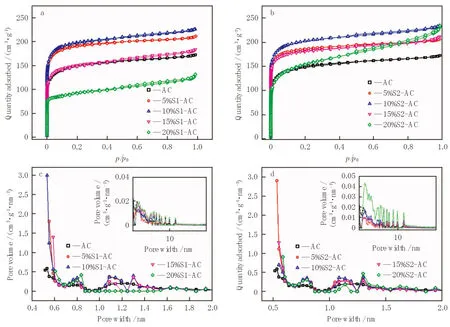

活性焦孔结构对吸附性能影响较大。不同污泥添加量制备的活性焦氮吸脱附等温线和孔径分布见图1。由图1a和图1b可知,活性焦均属于典型的Ⅰ型吸附等温线,说明其以微孔为主。但污泥添加量大于10%时,吸附等温线均开始出现滞后回线,说明吸附质分子间产生了毛细凝聚现象,毛细凝结现象主要发生在2 nm~50 nm的中孔内部[22],因此,两种污泥添加量大于10%时所制活性焦具备一定的中孔特征。由图1c和图1d可知,S1添加量为10%时其超微孔数量较多,但S2添加量为5%时其超微孔数量较多。这是因为,在活化过程中含铁化合物可以作为活性位,使水蒸气快速刻蚀碳表面形成孔隙[23]。添加污泥会促进活性焦微孔发育,当污泥添加量超过10%时,会导致中孔数量明显增加。

图1 S1-AC和S2-AC的氮气吸脱附等温线和孔径分布

活性焦的孔结构参数见表3。由表3可以看出,两种污泥均可以促进活性焦孔结构的发育。随着污泥添加量的增加活性焦的比表面积(SBET)、微孔面积(Smic)、孔容(VT)均先上升后下降。但S1-AC的中孔孔容(Vmec)先下降后升高,S2-AC的Vmec逐渐升高。这可能是由于S1中Al、Si等惰性组分含量较高,在一定程度上阻碍了水蒸气与前驱体的接触,微孔没有进一步形成中孔[24]。当添加量为10%时,10%S1-AC和10%S2-AC的比表面积由AC的569 m2/g分别增加到756 m2/g和759 m2/g。这是由于污泥的加入可能引入含氧官能团,有效抑制炭化过程中焦油的生成,从而不会导致孔道堵塞,比表面积上升[25]。当污泥添加量大于10%时SBET下降,可能因为,污泥添加量过多导致热解过程中更多挥发分被释放,微孔被扩大为中孔或大孔,使得比表面积下降。同时原料中矿物质含量过多会导致烧蚀和孔结构坍塌,所以添加污泥过多也会导致比表面积下降[26]。其中S1-AC的SBET下降较多,可能是因为,污泥种类不同引入的官能团种类和数量不同,导致下降程度不同。

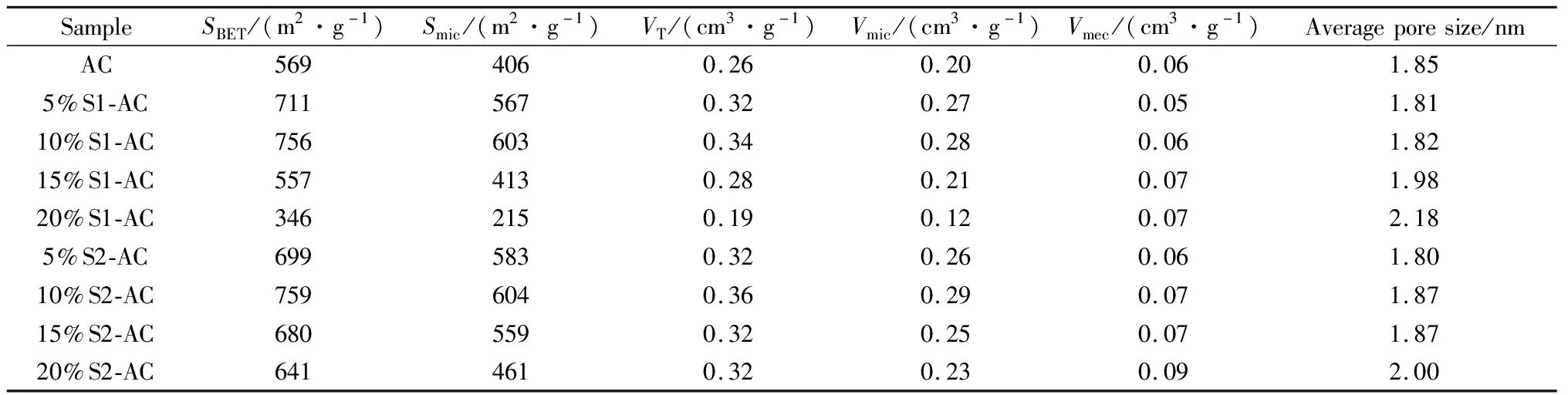

表3 S1-AC和S2-AC的孔结构参数

2.1.2 表面官能团分析

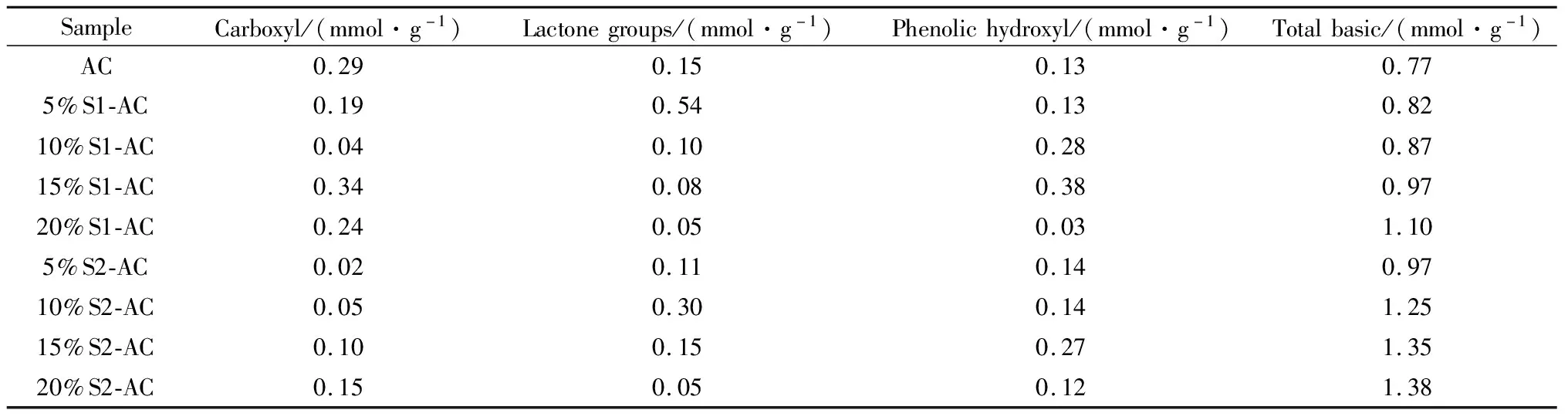

表面官能团是影响活性焦吸附性能的重要因素。表4所示为S1-AC和S2-AC表面官能团的质量摩尔浓度。由表4可知,添加污泥可以促进碱性官能团的生成,羧基、内脂基和酚羟基等酸性官能团暂无明显规律。当添加量为20%时,20%S1-AC和20%S2-AC的碱性官能团的质量摩尔浓度由AC的0.77 mmol/g分别增加到1.10 mmol/g和1.38 mmol/g,S2-AC碱性官能团的质量摩尔浓度明显高于S1-AC。这是由于污泥灰分中含有Na,Ca和Mg等碱金属及碱土金属,这些金属附着在活性焦表面上,在水蒸气活化过程中与水蒸气反应生成碱性物质。但相对于铝氧化物,钙和铁氧化物在热解过程中表面可以形成更多的阳离子,在活化过程中更容易吸引带负电的羟基,因此S2-AC表面碱性官能团质量摩尔浓度较高[27]。

表4 S1-AC和S2-AC表面官能团的质量摩尔浓度

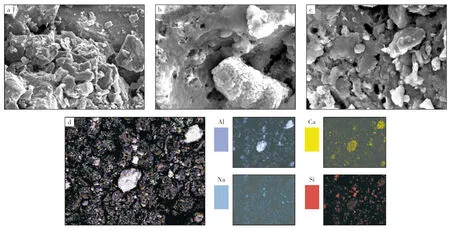

2.1.3 形貌分析

为进一步观察污泥对活性焦孔结构的影响及污泥在活性焦表面的分布情况,采用SEM对活性焦表面进行观察。活性焦的SEM和EDS照片见图2。由图2可知,添加污泥后活性焦表面出现明显孔道,这是因为在热解过程中原料内部水分和挥发分的析出而出现明显的孔道[23]。由图2d可知,Al和Ca等金属物质以块状分布在活性焦表面,使表面更加粗糙。可能是因为污泥以物理混合的方式加入,污泥直接附着在活性焦表面,同时污泥的添加引入的含氧官能团[28]有效抑制了热解过程中液相焦油产生,无法重新塑造光滑表面,所以导致活性焦表面更加粗糙[23]。

2.2 污泥对活性焦Pb2+吸附性能的影响及机制

为考察添加污泥对活性焦Pb2+吸附性能的影响,研究了活性焦在不同Pb2+初始质量浓度下的吸附效果,结果见图3。由图3可知,随着Pb2+初始质量浓度的增加,活性焦的平衡吸附量先增加后趋于平稳。当Pb2+初始质量浓度较低时,吸附量较低,主要是由于吸附未达到饱和。当Pb2+初始质量浓度升高时,活性焦表面吸附位点逐渐被占满,平衡吸附量逐渐趋于稳定,达到饱和[28]。添加污泥可以促进活性焦对Pb2+的吸附,随着污泥添加量的增加,S1-AC和S2-AC的吸附量增加,相比于添加S1,添加S2对于Pb2+的吸附效果更好。当Pb+初始质量浓度为550 mg/L时,20%S1-AC和20%S2-AC的吸附量由AC的39.72 mg/g分别增加到42.21 mg/g和58.27 mg/g,这是因为碱性官能团随污泥添加量的增加而增加,碱性官能团的增加有利于Pb2+的吸附,Pb2+可以取代羟基中的氢离子[29]。

图2 活性焦的SEM和EDS照片

图3 初始质量浓度对活性焦吸附Pb2+的影响

通过不同质量浓度下活性焦对Pb2+的平衡吸附量,进行吸附等温线拟合,可以计算得到活性焦对Pb2+的饱和吸附量,更真实地反映活性焦的吸附性能。采用Langmuir吸附等温线对不同质量浓度下活性焦Pb2+的平衡吸附量进行拟合分析,结果如图4和表5所示。假设活性焦表面吸附位点分布均匀,属于单分子层吸附,Langmuir等温吸附方程如公式(2)所示[25]:

(2)

式中:Qmax为最大吸附量,mg/L;KL为Langmuir吸附常数,L/mg。

由图4和表5可以看出,对实验数据进行Langmuir拟合,相关系数较高(R2>0.98),表明活性焦对Pb2+的吸附符合Langmuir等温吸附模型,并且活性焦表面吸附位点分布均匀[29]。同时,通过Langmuir等温吸附模型计算得到理论上添加不同污泥制备的活性焦对Pb2+的最大吸附量。添加S1和S2制备得到的活性焦对于Pb2+的最大吸附量分别为46.7 mg/g和60.6 mg/g。结合活性焦孔结构表面官能团的质量摩尔浓度及表面形貌等分析可知,活性焦对Pb2+的吸附主要是受活性焦表面碱性官能团的质量摩尔浓度影响,同时添加S2会引入Ca2+,在吸附过程中发生阳离子交换使得活性焦表面的Ca2+被溶液中的Pb2+替代[26],导致S2-AC对于Pb2+的吸附效果更好。

图4 不同质量浓度活性焦的Langmuir吸附等温线

表5 不同质量浓度活性焦的Langmuir吸附模型的相关系数

添加污泥可以改善活性焦孔结构和表面官能团,进而提高活性焦吸附性能。随着污泥添加量的增加,活性焦对Pb2+吸附量逐渐升高。但实验过程中发现,继续增大污泥添加量,活性焦强度有所下降,将不利于循环再生。

3 结 论

1)添加污泥可以促进活性焦微孔的发育,从而提高其比表面积,10%S1-AC和10%S2-AC的比表面积由AC的569 m2/g分别增加到756 m2/g和759 m2/g。同时污泥可以促进活性焦碱性官能团的生成,20%S1-AC和20%S2-AC碱性官能团的质量摩尔浓度由AC的0.77 mmol/g分别增加到1.10 mmol/g和1.38 mmol/g。

2)污泥的引入会促进活性焦对Pb2+的吸附。Pb2+吸附量主要受碱性官能团的影响,活性焦对Pb2+的最大吸附量由AC的45.0 mg/g分别增加到46.7 mg/g和60.6 mg/g。活性焦对Pb2+的吸附符合Langmuir等温吸附模型。

3)两种污泥均可以促进活性焦孔结构发育增加表面碱性官能团的质量摩尔浓度,进而提高其对Pb2+的吸附能力。加入富钙和铁污泥(S2)对活性焦的提升效果整体优于富铝污泥(S1)。