连铸机高拉速下钢液卷渣控制措施

薛月凯,田宝生,王杰文,田鹏,武献民,霍立桥,王家旺,冯聚和

(1.华北理工大学 冶金与能源学院,河北 唐山 063210 ;2.德龙钢铁有限公司炼钢厂,河北 邢台 054000;3.唐山钢铁国际工程技术股份有限公司,河北 唐山 063021)

0 引言

拉速是控制连铸机生产能力的关键环节,钢铁生产企业为提高铸机生产能力,往往需要提高连铸机拉速,但拉速提高引起的浇漏及钢坯质量缺陷限制了铸机拉速的进一步提高[1-3]。结晶器是连铸机的核心部位,由于拉速的改变,结晶器内钢液的流场发生变化,进而导致铸坯表面及内部质量问题的产生[4-6]。浸入式水口是钢液由中间包进入结晶器的导流装置,浸入式水口的设计对钢液在结晶器内的流场优化影响显著,合理的浸入式水口结构对于提高钢坯质量、维持生产稳定、增加铸机产量等方面有重要意义[7,8]。

德龙钢铁公司配备2座100 t顶底复吹转炉,850 mm、1 250 mm热轧中宽带生产线各1条,主要产品结构以冷轧料(热轧卷板)为主(占比85%以上,DC03、加硼SPHC、Q195L等),许多钢种不经过精炼环节,存在转炉产能过剩,连铸机生产能力偏小问题。为进一步提高公司产能,优化各产线相互匹配能力,德龙钢铁公司将200 mm×920 m的850 mm宽带生产线原有铸机拉速1.3 m/min提高至1.6 m/min,但连铸机提高拉速后,钢坯卷渣严重。为解决铸机高拉速下产生的产品质量问题,利用水模实验对浸入式水口的插入深度、角度、侧孔面积进行了研究,优化结晶器内钢液流场,实现了拉速在1.6 m/min时连铸机能够稳定生产。

1 实验

1.1 实验设备

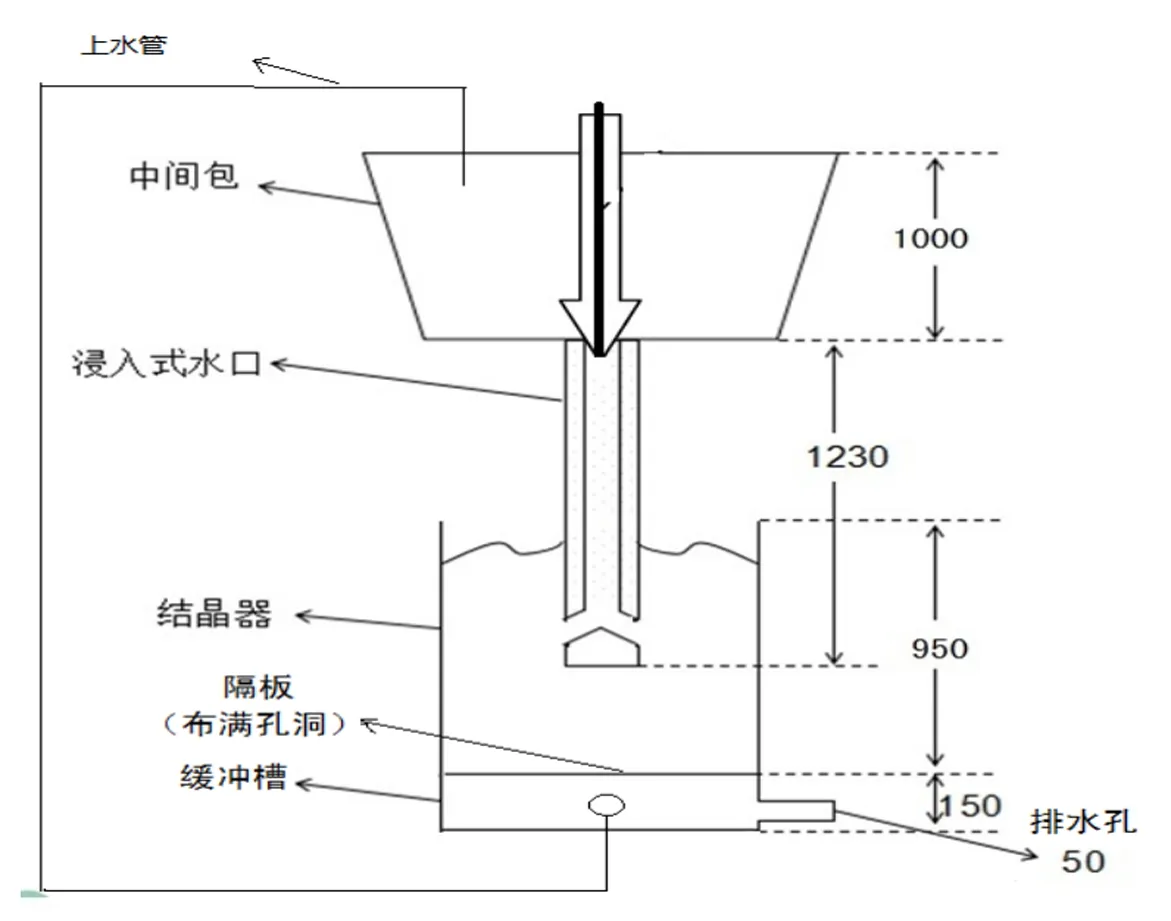

实验所用结晶器及水口均由有机玻璃制成,利用水模拟钢液,使用CD20W-50矿物质机油模拟卷渣情况,配有激光片光源、高速摄影仪等。模型按照原厂1:1比例制成,上部中间包用有机玻璃制成的圆柱形容器代替。实验装置如图1所示。

图1 结晶器水模拟实验装置示意图

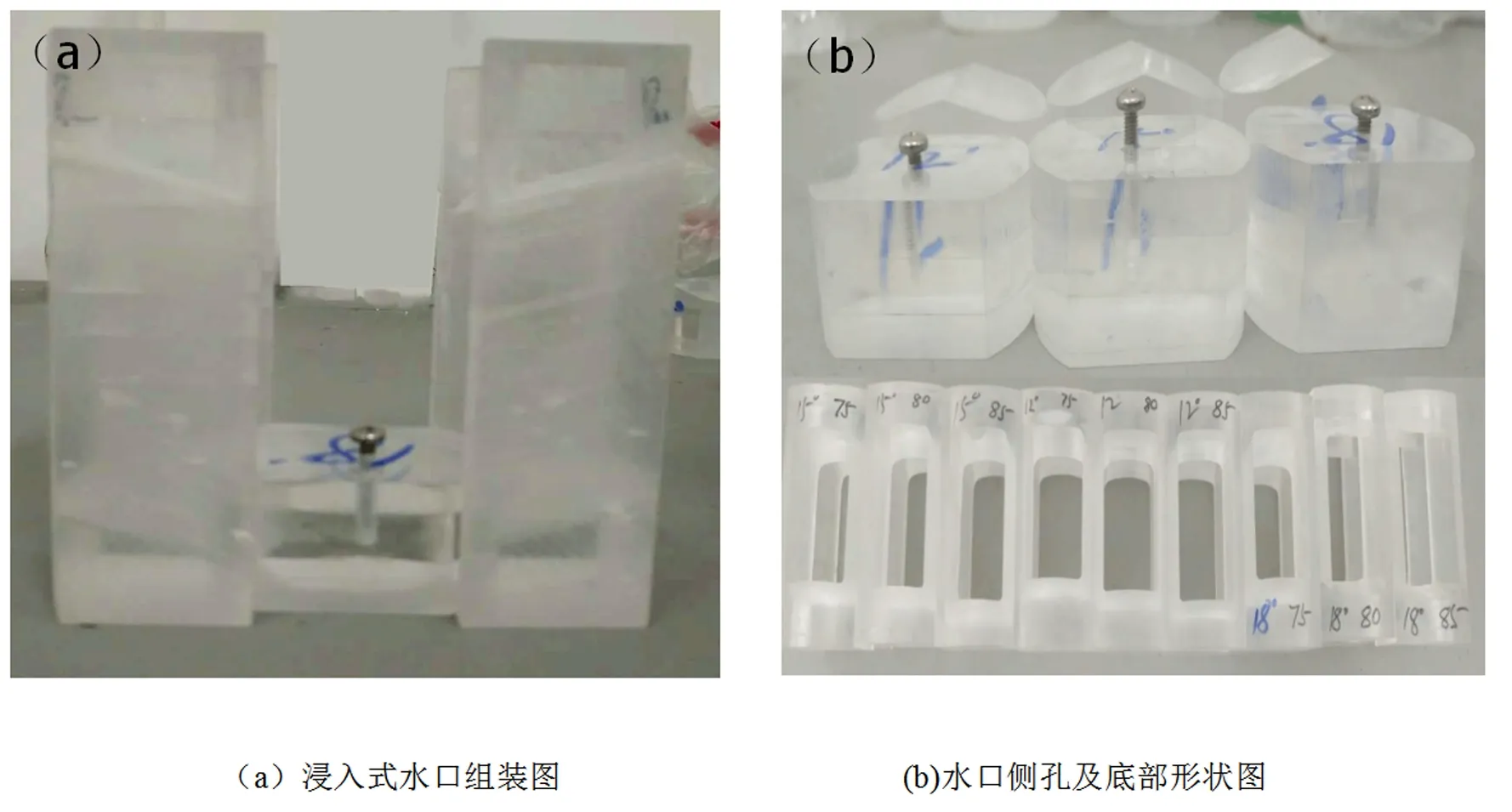

浸入式水口设计有侧孔角度12°、15°、18°,侧孔面积有40 mm×75 mm、40 mm×80 mm、40 mm×85 mm,侧孔角度与侧孔面积排列组合,分成9个水口,其底部也分为凸形和平形底部,与上部水口相互一致。浸入式水口结构如图2所示。

图2 浸入式水口结构图

采用南京顺来达测控设备有限公祠研制的SLD300A型便携式流速测算仪,来对结晶器水模型流体流速进行了测定。

1.2 实验方案

通过实验室实验,对结晶器内浸入式水口的底部形状、插入深度、角度和侧孔面积进行测量和分析,研究在各种影响因素(工况)下结晶器流动状态的变化规律。

实验方案为:

(1)逐步提高连铸机拉速,控制拉速分别为1.3 m/min、1 .45 m/min、1 .6 m/min、1 .67 m/min,研究拉速升高后引起的卷渣问题。

(2)对浸入式水口进行优化。改变浸入式水口的底部形状,研究平、凸底部结构对结晶器内钢液流动的影响;控制拉速为1.6 m/min,改变浸入式水口插入深度分别为120 mm、140 mm;控制拉速为1.6 m/min,改变浸入式水口出口角度分别为12°、15°、18°;控制拉速为1.6 m/min,浸入式水口角度为12°,改变其侧孔面积分别为40 mm ×70 mm、40 mm×80 mm、40 mm×85 mm。

2 实验结果及分析

以目前浸入式水口参数及冶炼操作为基础,控制水口插入深度120 mm,选取侧孔角度15°和侧孔面积40 ×70 mm2的水口进行不同拉速下水模实验,实验所得数据如表1所示。

表1 不同拉速下的水模实验结果

从表1可以看出,随着拉速的提高,冲击深度由305 mm增大到325 mm,结晶器内流体的湍动能和流场的不对称性增加,产生旋涡的几率也随之增加,钢液内夹杂物因钢液惯性加大而难以上浮;拉速的提升使流股穿透深度增加,结晶器内的高温区下移,同时使己凝固的坯壳减薄甚至可能造成二次熔化,发生拉漏现象的几率增大[9];液面流速由0.097 m/s增大到0.117 m/s,液面波动的增大幅度明显增快。上述因素皆不利于钢液中夹杂物的去除,统计表明,5分钟内卷渣几率由1.3 m/min拉速的16次增加至1.67 m/min拉速的37次,如图3所示。

图3 不同拉速下液流卷渣次数

实验过程中观测到,当拉速为1.3 m/min 时,结晶器液面平稳,无卷渣现象出现。在拉速为1.67 m/min 时,结晶器液面卷渣次数逐渐增多,在水口附近时有旋涡产生。为解决上述问题,改变浸入式水口底部形状、插入深度、角度、侧孔面积等参数,对浸入式水口进行了优化设计。

(1)水口底部形状

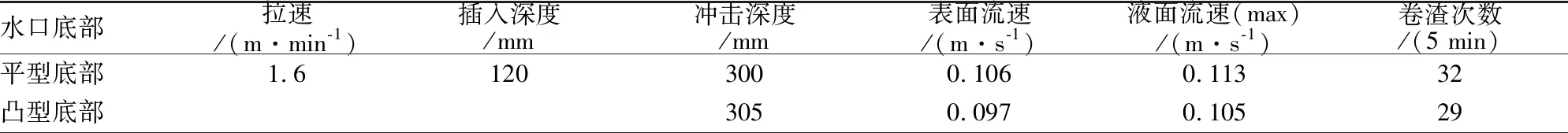

实验研究了铸坯在1.6 m/min拉速下,浸入式水口插入深度为120 mm时,浸入式水口不同底部形状时的液流冲击深度、回流深度、表面流速和液面流速,如表2所示。

表2 平、凸底部结构实验数据

从表2中可看出,两底部的冲击深度和回流深度大致相同,但平型底部的表面流速为0.106 m/s,大于凸型底部的0.097 m/s,表面流速的大小对于结晶器液面的卷渣有很大的影响,表面流速过大会造成液面比较活跃,液面波动较大且液面裸露程度明显、出现卷渣现象。

分析认为,浸入式水口出口角水平时,射流对结晶器窄面坯壳冲刷最大,不利于坯壳冷凝生长;凸底结构水口射流角依次明显增大,流股同结晶器窄面的撞击点依次下移,结晶器内的回流涡心位置整体下移,结晶器上部和钢液面流动明显地减弱,对于结晶器表面的稳定也有好处[10]。因此使用凸型底部的水口。

(2)水口插入深度

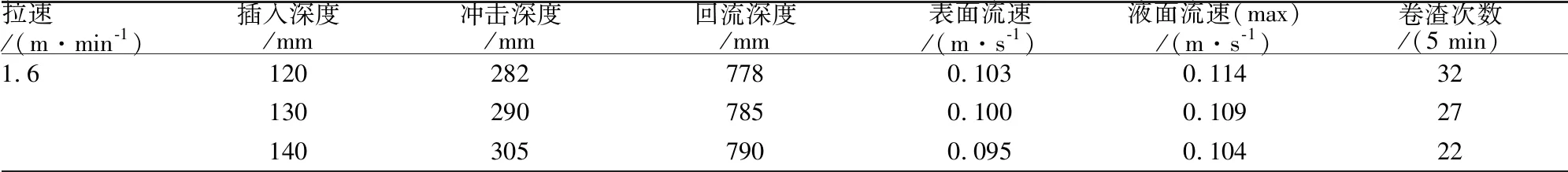

水口插入深度对结晶器液面波动、钢液流动影响较大。需要说明的是,在实验中水口插入深度是指水口侧孔上沿到结晶器液面的垂直距离。水模实验结果如表3所示。

表3 不同插入深度下的水模实验结果

由表3可以看出,随着插入深度的增加,结晶器表面流速降低,由0.103 m/s逐步降低至0.095 3 m/s液面波动逐渐减小,流股冲击深度的增大减小了流股对结晶器液面的扰动;回流深度随着插入深度的增加由778 mm增加至790 mm,使得夹杂物上浮时间充分;统计5 min内的卷渣次数,水口插入深度由120 mm增加至140 mm,卷渣次数由32次减少至22次。

由此可知,随着浸入式水口插入深度的增加,可促进钢液中夹杂物的上浮,达到提高铸坯内部质量的目的。但冲击深度不宜过深,以免使钢液热能下移,导致连铸浇漏事故发生。通过提高水口插入深度至140 mm,有效地减少了连铸工序拉速提高后的卷渣事故。

(3)水口侧孔倾角

水口侧孔喷角是影响连铸工序钢液卷渣的重要因素之一,实验条件为拉速1.6m/min,水口插入深度140 mm,研究水口侧孔倾角对连铸钢液卷渣的影响,实验结果如表4所示。

表4 不同侧孔角度下的水模实验结果

从表4中可看出,当侧孔角度由12°提升至18°时,液流冲击深度由293 mm提高至325 mm;随着插入深度的增加,液流液面流速逐步降低,由0.103 m/s逐步降低至0.091 m/s,液面波动幅度变小,卷渣几率降低。5 min内的卷渣次数统计表明,卷渣次数由28次降低至23次。因此,通过增大侧孔喷角可有效地降低钢液卷渣几率。

(4)水口侧孔面积

实验条件为拉速1.6 m/min,水口侧孔喷角18°,插入深度为140 mm,研究水口侧孔面积对连铸钢液卷渣的影响。实验数据如表5所示。

表5 不同侧孔面积下的水模实验结果

从表5中可以看出,随着侧孔面积的增大,结晶器液面流速由0.097 m/s降低至0.085 m/s,结晶器液面趋于平稳。分析认为,对于侧孔面积偏小的水口,侧孔面积增大后,在同样的拉速条件下,水口内的流速减小,水口出口流股分散,出口速度也随之减小。出口流股与窄面撞击后,上回流动能小,对液面的扰动减弱,使液面波动减小,即液面流速也减小。但侧孔面积过大,水口两侧钢液流出量易失去平衡,还会发生回流的现象,导致卷渣几率升高,因此水口侧孔面积应控制在合理范围内,此处侧孔面积选取为40×80 mm2。

3 应用效果分析

根据实验结果,当连铸机拉速由1.3 m/min提高至1.6 m/min后,需要对浸入式水口结构及插入深度进行调整,以优化结晶器内钢液的流动状态。优化后,浸入式水口底部采用凸型结构,插入深度由120 mm调整到140 mm,水口侧孔倾角由15°调整至18°,水口侧孔面积由40×70 mm2调整为40×80 mm2。优化后,热轧中宽带生产线在拉速为1.6 m/min生产时质量稳定,浇漏事故得以控制。

4 结论

(1)水模实验表明,随着拉速的提高造成结晶器内夹杂物难以上浮,5 min内卷渣几率由拉速1.3 m/min时的16次增加至拉速为1.67 m/min 的37次;同时,拉速的提升增加了拉漏现象的发生几率。

(2)通过水模实验确定采用底部为凸型结构的浸入式水口,调整浸入式水口插入深度为140 mm;浸入式水口合理的参数为侧孔角度18°,侧孔面积40×80 mm2;水口优化后,在实际连铸生产过程中,拉速在1.6 m/min时能够保证稳定生产。