金属材料凝固相转变规律测定装置

许建飞,王利双,麻永林

(1.华北理工大学 出版管理中心,河北 唐山 063210;2.唐山师范学院 物理系,河北 唐山 063000;3.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

0 引言

钢铁材料在结构材料中占主导地位,在国民经济建设中起重要作用。连铸生产由于其低成本、效率高、操作灵活以及产品质量好等特点,在世界钢铁业得到迅猛发展[1]。2018年我国连铸坯产量为914.3百万吨,连铸比已达到98.5%,目前我国连铸比达到西方发达国家水平,稳定在98%以上。但在实际连铸生产中,具有包晶反应特性的钢种,在包晶反应过程发生L+δ→γ反应,即由体心立方的铁素体转变为面心立方的铁素体,致密度由0.68增加至0.74,会导致坯壳发生较大的体积收缩,导致坯壳产生气隙,出现裂纹、漏钢等常见缺陷。因此对连铸坯的凝固传热以及高温区的包晶反应进行研究显得十分重要。

国内外众多冶金学者和企业技术人员也为此开展了大量研究工作。Dhindaw等人[2]通过对不同合金钢的差热分析(DTA)观察,发现其包晶反应释放的热量远远低于动力学算出的数据,并指出包晶反应可能通过δ到γ块状转变发生。Shibata等人[3]采用激光扫描共聚焦显微镜(CSLM)在Fe-C二元合金定向凝固实验中观察到包晶反应速率比转变速率更高,并在一些成分为Fe-0.14%C合金中发现包晶转变速率高达5 mm·s-1。Arai[4]等人采用CSLM对非包晶Fe-5.01%Ni合金进行类似的定向凝固实验,发现δ形成后初生相趋于亚稳态随后迅速转变为γ相。Mastura 等人[5]利用固液双向扩散来研究Fe-C 合金的包晶转变,他们用电子探针检测淬火组织中各相内碳元素的分布。荆德君等人[6]将不同碳含量钢种在不同温度下的瞬时热膨胀系数的计算值应用于铸坯热-弹-塑性应力模型,得到了包晶相变对连铸初生坯壳凝固收缩的影响。高仲[7]等人采用定向凝固技术和液淬技术研究Ag-Zn合金包晶凝固过程中体积收缩,发现导致铸坯裂纹的相变收缩发生在包晶转变阶段。张雪梅[8]等人通过对不同典型钢种裂纹敏感性进行分析,得出其高温凝固过程转变规律。但上述研究主要集中于包晶反应和转变速度,以及在理论上计算由此引起的铸坯体积收缩,对于Fe-C合金包晶反应的高温凝固相转变规律,以及由包晶反应引发的铸坯收缩和气隙的研究缺乏相应的实验测定装置,对于Fe-C合金高温凝固相转变规律缺乏相应的科学研究手段。该设计装置以factsage软件获得的理论高温凝固二元相图为依据,可以实现较大冷速范围内控温冷却,将包晶反应过程中的高温凝固组织固定下来,通过定量研究其相应冷速下高温相组织含量变化来研究其整个高温凝固相转变过程,从而建立钢铁材料的高温凝固相转变规律。

1 凝固相转变测定装置

1.1 凝固相转变装置设计思路

图1为平衡Fe-C合金二元相图的包晶反应,本装置设计思路的提出正是基于钢铁材料中普遍存在的包晶反应,钢水在凝固过程中由于存在包晶反应而发生高温相变,相变过程中体心立方的铁素体转变为面心立方的会造成钢液体积收缩,使得钢水在凝固过程中热量分布紊乱导致初生坯壳热应力分布不均,并造成连铸凝固过程中坯壳的不均匀生长,最终导致连铸坯出现裂纹、漏钢等缺陷。设计本装置的目的是通过研究钢铁材料高温凝固过程,定量分析计算不同冷速下钢铁材料凝固过程相组织成分及含量变化,最终获得钢铁材料高温凝固相转变规律,从而实现对钢铁材料铸造、连铸等过程进行指导。

图1 平衡相图中包晶反应

1.2 Factsage软件计算钢的高温凝固相转变

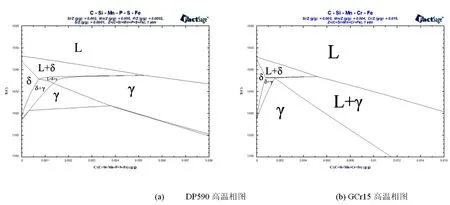

Factsage软件作为化学热力学领域中完全集中数据库最大的计算机系统之一,可以用于计算热力学领域中各种多元相平衡、相变反应、相图绘制和热力学性能优化等。该项目以低碳钢DP590和轴承钢GCr15为研究对象,利用Factsage软件获得其理论状态下高温凝固二元相图,如图2(a)和图2 (b)所示,呈现相应钢种的典型凝固模式。

图2 典型钢种高温相图

2 凝固相转变装置结构

2.1 加热系统

钢铁材料自身性能决定其加热熔化温度较高,为保证高温组织更加均匀需要高温凝固装置加热、保温平稳。而铂金材质加热丝加热平稳,升温迅速,不易氧化。加热温度最高可达到1 650 ℃,能保证在1 600 ℃下长期稳定运行。因此,高温凝固相转变装置的加热体采用铂金电阻丝,并将铂金电阻丝缠绕在刚玉管上,可以有效防止电极折损。整个过程采用双热电偶测温,加强测量精度,一处为炉丝热电偶,精确控制炉体的加热、保温和冷却,另一处为坩埚内热电偶,可以精确测量整个实验过程中坩埚内钢样的温度变化,选用铂铑热电偶,该种热电偶具有稳定性好、测温温度区间宽、使用寿命长的特点。

加热流程可以通过高温凝固相转变装置的PID控制器分段制定,能够自动控制加热规程,并能在达到设定温度时实现自动切断,也可以通过组态王软件运行系统的参数设置功能分段设置加热流程,加热段温度运行曲线如图3所示,组态王6.53软件的温度参数设置界面如图4所示,控制器选用日本产shimaden(岛电)程序调节器。加热过程需要分段设置,逐次升高温度,防止因加热体瞬间功率升高而降低加热体寿命。

图3 加热段温度运行曲线 图4 参数设置界面

2.2 控制系统

高温凝固相转变装置使用220 V家庭电源,为防止功率过载,选择KS26P系列单相通用型功率调节器,主要接线方式如图5所示,这样可以实现相位角控制、零电压周期控制方式为一体,恒压、恒流、恒功率控制,保证装置缓启动、缓关断。高温凝固相转变装置通过外接西门子S7-200可编程逻辑编辑器PLC和电脑相连,通过组态王6.53软件实现电脑对于编辑器的控制,进而控制电磁调节阀,通过调节电磁调节阀开关的大小改变氩气的通气量,实现较大范围内冷速的控制。

图5 主回路接线

2.3 在线监测

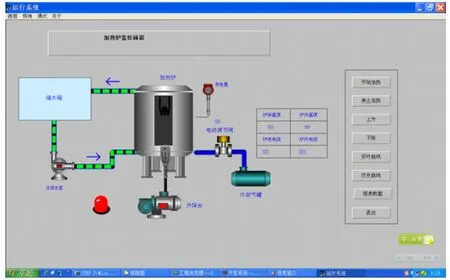

实验装置的在线监测界面如图6所示,高温凝固相转变过程发生时间很短,而在高冷速下温度信号降低的更快,这就要求高温凝固相转变装置能够在整个实验过程中迅速、稳定地记录温度和电流信号的数据变化,同时通过电脑中的组态王6.53软件相关的数据报表功能记录,实时显示温度变化,最小记录周期为100 ms,并可以将记录数据输出到办公软件Excel中,从而更加方便地记录与显示温度以及电流的变化。对于组态王6.53软件记录后的温度变化数据在办公软件Excel经计算处理,发现高温凝固相转变的冷速控制范围可以达到0.016~51 ℃/s。而整个包晶反应的转变过程可以通过炉盖上方的透明钢化玻璃观察,对于后期包晶反应过程中发生的体积收缩,也可以通过非接触式X射线测厚装置进行测量。

图6 加热界面图

2.4 保护系统

为了保证炉体、炉壳、炉底盘和炉盖的充分散热,增加高温凝固相转变装置的使用寿命,对于整个炉体通循环水冷却,为了防止加热过程中突然断水,采用高水位蓄水箱贮存实验用冷却水,即使在实验过程中出现突然断水情况,因为蓄水箱和高温凝固相转变装置之间存在水位落差压力,循环水仍会在压力作用下通入实验装置内继续给装置冷却散热。而为保证整个装置充分冷却散热,冷却水由炉壳底部流入,上部流出。当实验结束后,仍然要继续通一段循环水冷却,直到炉体温度降到500 ℃左右停止通循环水,让炉子随空气冷却。为了防止钢样在高温凝固相转变实验装置中发生氧化,实验装置需要在整个加热保温过程中通氩气保护,氩气的通气量大小要在保证高温钢样不被氧化的前提下尽量控制较小值,防止因氩气量过大使炉体的升温效率降低。

2.5 冷却系统

高温凝固相转变装置的冷却系统主要通过自制PID控制器加热段温度变化分段设定或是通过改变氩气通气量的大小而实现低冷速到高冷速的控制,冷速的测量可以通过温度信号和电流信号的记录并转化为温度信号测得。图7为高温凝固装置冷速测量结果,自制PID控制器可以实现冷速0.016~0.33 ℃/s的控制,与电脑外接的西门子S7-200可编程逻辑编辑器PLC控制下的电磁调节阀可以实现1~51 ℃/s的冷速控制,而双热电偶可以实时测量炉内和坩埚内温度变化,经过组态王软件的记录功能记录,并通过组态王的在线监测界面和shimaden(岛电)程序调节器显示面板同时显示出实时温度,将自制坩埚内熔炼好的钢样在设定的温度下落入到混有淬火介质的淬火杯内淬火,从而将高温凝固过程中的凝固组织保留下来,以便定量分析计算不同冷速下钢铁材料凝固过程相组织成分及含量变化。

图7 高温凝固装置冷速测量

2.6 凝固相转变装置功能

研究钢在各个冷速下的高温凝固相转变规律,需要凝固相转变装置能够迅速升温至1 550 ℃,并能够在1 550 ℃以上保持温度恒定,自动控制设备的低冷速和高冷速之间的转化,本装置的这个功能决定了对于比钢铁材料熔化温度低的镁合金、铝合金、铜合金等材料的高温凝固过程也可以通过该装置研究,结合组织分析测量软件Micro-image Analysis﹠Progress定量分析组织的相转变量从而建立相应钢种的高温凝固相转变规律。本装置相关功能如下:

(1)高温凝固装置采用多晶莫来石纤维为炉衬,其热熔小、升温快,保温效果好;

(2)控制仪表为日本产shimaden(岛电)FP93型,其升温过程平稳、无明显波动;

(3)加热元器件寿命高,触发器可实现60 s软启动,保护负载的同时并避免瞬间大电流冲击;

(4)执行元器件为进口MCC模块,体积小、方便更换、性能可靠;

(5)炉体外壳通过固定支架与立柱连接,可绕立柱旋转移动,方便高温钢样淬火;

(6)铂金加热丝通过刚玉管外部螺旋槽缠绕,便于更换使用,刚玉管上下两端采用水冷不锈钢法兰密封,可以通保护气氛创造真空环境;

(7)炉管材料为99刚玉,透射波长为1~6 μm,耐高温、致密性好;

(8)加热丝为铂铑30合金,丝径0.5 mm,熔点1 925 ℃,电阻1 Ω/m,长度8 m,单位质量4 g/m,共重32 g;

(9)测温为WRR138型双铂铑热电偶,丝径为0.35 mm。

3 高温凝固组织测定

3.1 实验流程

整个高温凝固相转变实验装置流程如图8所示。

图8 实验装置结构流程图

实验前将待测钢样打磨去除掉钢样表面的铁锈等氧化物杂质,防止其对实验结果的准确性有影响,然后将打磨干净的试样放入到坩埚内,并将双孔测温热电偶深入到坩埚内的测温管内,实时显示坩埚内温度变化,打开控制用电脑,以及组态王软件6.53,实时记录温度数据,在组态王6.53软件的加热界面打开电磁调节阀开关,并打开氩气阀门,通4~5 min保护气将高温凝固装置中的空气排出,打开循环水高位水箱,全程通循环水冷却保护实验装置,然后通过高温凝固相转变装置自制的PID控制器或组态王软件控制界面设定加热流程,当坩埚内温度到达设定温度后通过调节电磁阀开关大小来改变氩气通气量,实现冷却速度的控制,在特定冷速下将试样冷至设定温度,瞬间打开底部炉盖,将坩埚落入到混有冰盐水或是液氮酒精等其他淬火介质的淬火装置内淬火,以便将试样的高温凝固组织保留下来。

3.2 高温凝固组织保留实例

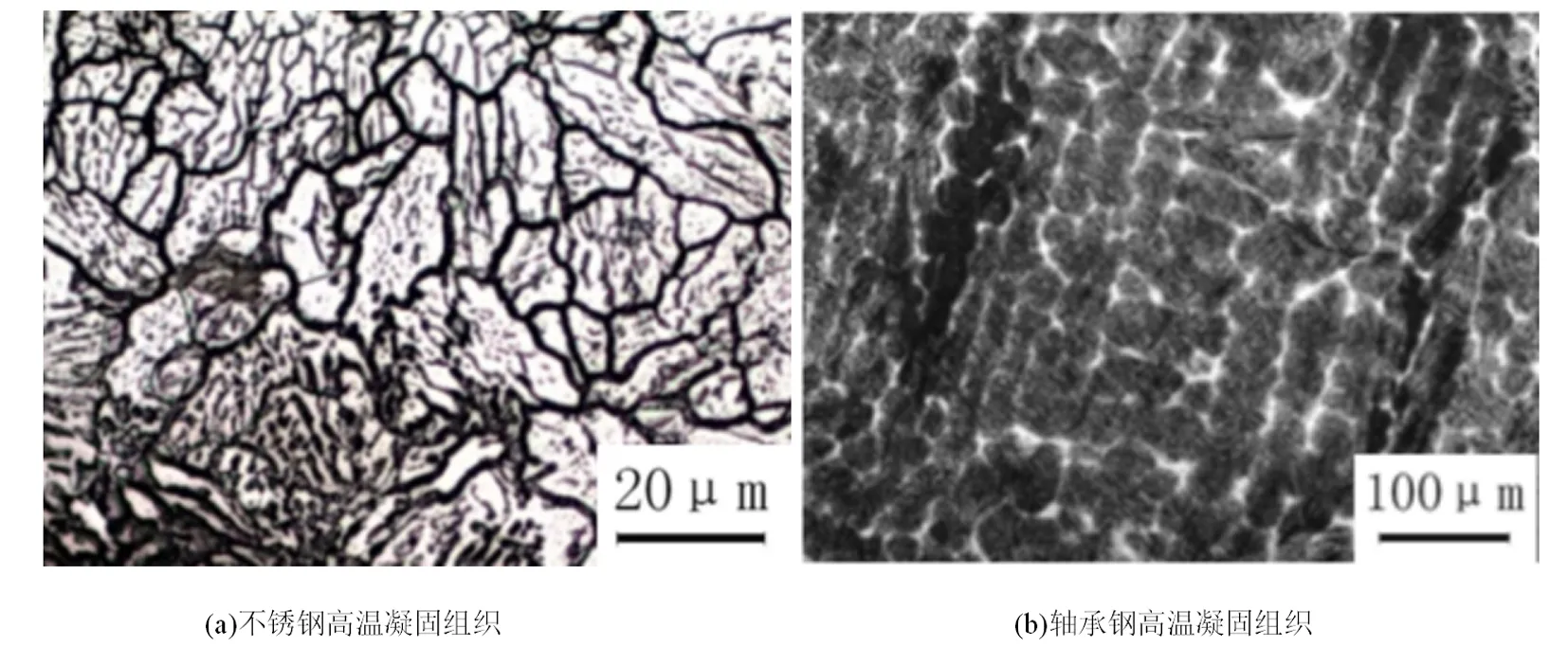

实验前将DP590钢样切成直径10 mm、高度3 mm的圆柱试样,经多次实验,试样质量控制在20 g左右为宜,去除其表面氧化皮,取3块试样放入定制的坩埚中,通氩气保护并放入高温凝固装置中加热至1 550 ℃,保温15 min,使其成分均匀并保证完全熔化。瞬间打开炉体支撑装置,将其落入淬火杯内淬火,由于底部炉盖和支撑管支撑坩埚,并采用水平滑动控制炉盖开启,可以保证炉盖开启时坩埚瞬间落入淬火杯,而且液氮酒精的激冷作用可以保证将低碳钢DP590的高温凝固组织瞬间保留下来,淬火试样通过4%硝酸酒精溶液腐蚀,通过蔡司显微镜观察其凝固组织。图9为低碳钢DP590的高温凝固相转变过程组织,其中图9(a)为高温凝固转变起始阶段,基本上全部为液相组织,只有少量的高温铁素体析出,图9(b)为高温铁素体不断形核长大过程,图9(c)为液相已经基本全部转化为高温铁素体。图10(a)和图10(b)分别为该装置得到的不锈钢和轴承钢GCr15高温凝固组织。

图9 DP590低碳钢高温凝固组织

图10 典型钢种高温凝固组织

3.3 高温凝固组织数据验证

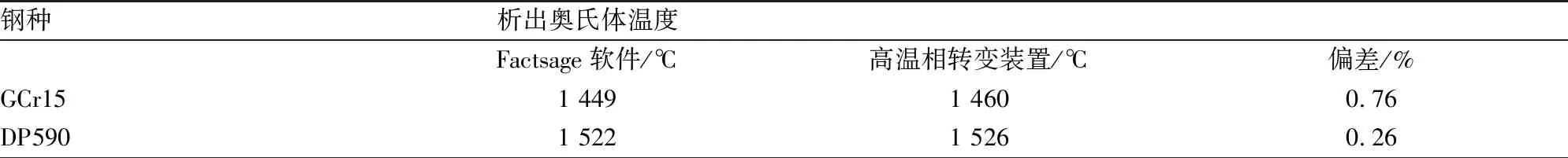

利用高温凝固相转变装置保留高温凝固组织这一功能,以冷速0.016 ℃/s模拟理论状态下的高温凝固过程,并与Factsage软件计算的高温相转变析出奥氏体温度进行对比验证如表1所示。由表1数据可知,高温相转变装置与Factsage软件理论计算的高温相转变温度偏差小于1%,可以作为定量研究高温凝固过程相转变的装置。

表1 数据对比

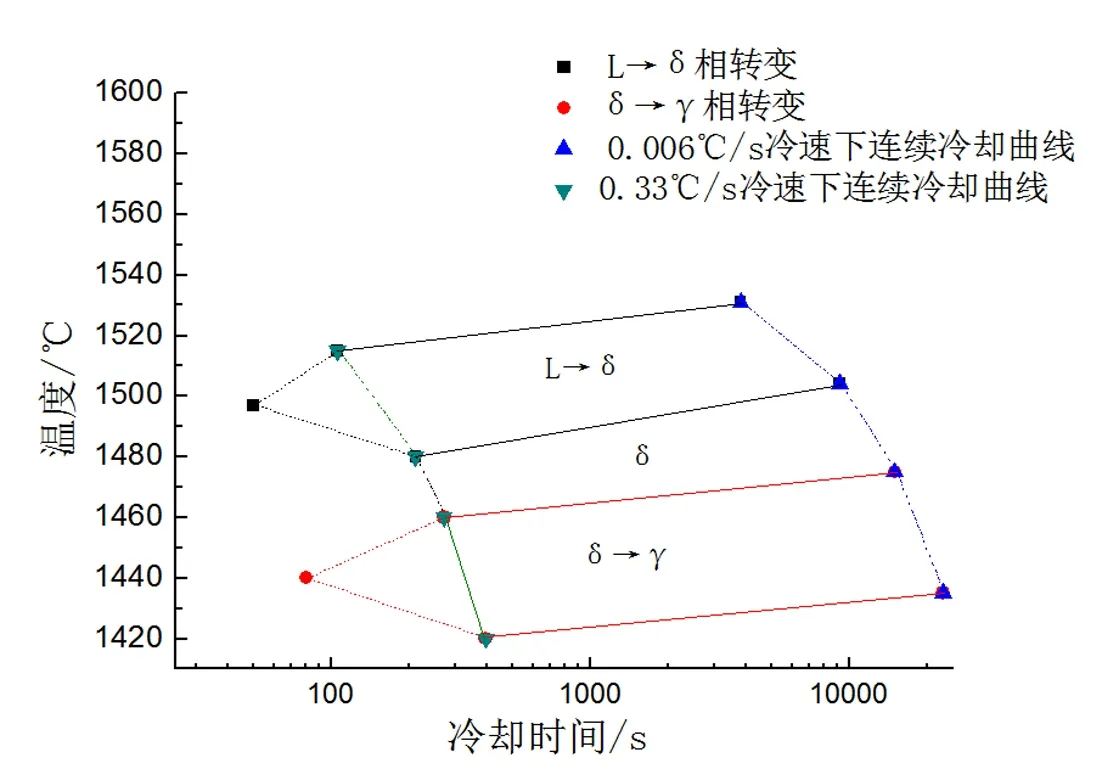

3.4 高温凝固相转变规律曲线建立

课题组王昊杰[9]以低碳钢DP590为研究对象,通过该高温凝固相转变研究装置,结合组织定量分析软件,通过研究其高温凝固相转变过程,建立了该钢种的高温凝固相转变规律曲线,图11所示为DP590低碳钢高温凝固相转变规律曲线。从而为研究钢铁材料的高温凝固相转变规律研究提供了一种新的可行办法。

图11 低碳钢DP590高温凝固相转变曲线

4 结论

(1)高温凝固相转变装置在低冷速区内可以实现0.016~0.33 ℃/s的控制,高冷速区可以实现1~51 ℃/s的控制,可以实现钢在包晶反应下不同冷速凝固行为的测定。

(2)利用高温凝固相转变装置,通过瞬间淬火可以将钢的凝固过程高温凝固组织保留下来,配合高温凝固组织分析,定量研究高温凝固过程相转变含量及转变量可以最终获得其高温凝固相转变规律。

(3)该项设计的高温凝固相转变实验装置以钢铁材料为研究对象,为金属材料高温凝固相转变和转变量的定量研究提供了一种科学的测量仪器,利用该凝固装置,已经完成了低碳钢、不锈钢以及轴承钢的高温凝固组织测定,并建立了相应的凝固相转变曲线。