中底分段精度控制技术研究

宋晶晶

(渤海船舶职业学院,辽宁 兴城 125105)

随着现代船舶制造业的迅猛发展,采用科学化、现代化的管理技术,控制船舶制造精度和质量已成为造船企业管理的一个重要组成部分。通过控制船舶建造各阶段的准确性,根据造船质量标准等,对整个过程的规模进行精度分析和控制。运用先进的管理方法和先进的工艺手段,起到减少修改和返工量,从而缩短造船周期、减少成本,提高生产效率,并且起到提高产品质量的目的。这种管理技术我们称之为船舶精度管理技术。将精确控制引入造船业对于造船业具有划时代的意义[1]。

造船精确管理已在发达国家的造船业得到了充分实施。然而,在中国的造船企业,精度控制技术运用于造船的程度还不太高,要全面实现造船精度管理还有很远的一段路要走。随着“壳、舾、涂”一体化造船模式的提出,将精度控制应用于造船显得越来越重要[2]。

本文主要研究内容为基于船舶建造流程,通过运用相应的精度控制技术,结合激光经纬仪、水准仪、全站仪等仪器设备和分析软件,研究中底分段施工过程各阶段的精度控制方法,以提高生产效率,向数字化造船迈进。

该中底分段的主要结构件有内外船底板、实肋板、中底桁、旁底桁、内外底纵骨。其精度控制流程为:材料加工阶段的精度控制(钢材材料检查,切削精度检查,板材精度加工,型材精度加工)、拼板划线阶段精度作业、小组立精度作业、中组精度作业和分段精度作业[3]。

一、材料加工阶段精度作业

(一)钢材材质检查

1.核查钢板和型钢质量证书

检查材料的规格数量以及炉号是否与实际相同;材料证书应具有船级社的书面证明[4],船级社的分类和验船师的签字;根据所用钢板材质的质量等级,检验其化学成分以及力学性能参数和船级社规范所规定的是否满足要求。

2.钢板和型钢的外观质量检验

产品标记检查——在目视检查产品的外观质量之前,应首先检查钢板和型钢上标记的完整性。这些标记包括钢材的等级标记、钢材的炉罐号、钢材的生产厂家和船级社检验合格标记。

表面缺陷的检查——钢板和型材表面不允许有气泡、结皮、裂缝、夹杂物、压制氧化铁板和分层等缺陷,但允许表面缺陷不影响质量,如薄层氧化、生锈,非明显粗糙纹理划痕等局部缺陷。对部分缺陷可以用打磨的方法消除。打磨校准后其厚度不得小于钢材原来厚度的93%;减薄量不应超过3 mm,研磨后表面应光滑平整。在验船师同意的情况下,可以通过铲除或打磨来修整无法修复的缺陷。用焊接的方法修正后,必要时通过无损检测对修复焊接区域进行检查。

(二)钢板厚度和平面度检查

钢材厚度检查——厚度小于15 mm的钢板允许钢板的厚度偏差为0.4mm;厚度为15~45mm,允许厚度偏差为0.1+0.2 t(其中t为板厚);大于45 mm的钢板,它允许厚度偏差为1.0 mm,但现在国际上普遍认为最大厚度负偏差为0.3mm。

钢板平面度检查——对于厚度小于4 mm的钢板,平面度允许偏差为12 mm/m;对于厚度为4~15 mm的钢板,平面度允许10 mm/m;对于厚度大于15mm的钢板,其偏差为5mm/m。

(三)切割精度检查

切割机每日切割前首先对试板进行切割,精度员确认合格后才能正常切割使用。每日切割前需要在原材料上进行100 M.K标记线检查,标记线尺寸在8000mm×2000mm以上。贴标靶,使用全站仪对于切割机轨道直线度和平面度等进行检查,直线度0.2mm,平面度为1mm。

(四)加工船底部和内底的控制精度

船底板、内底板经水火弯板等工序加工完成后,长度、宽度允许极限为上下3mm,横向弯曲量和纵向弯曲量精度均在上下5 mm,垂直和水平基线精度控制在3mm以内。

(五)内部材加工精度作业

1.肋板

肋板的检验内容有长度、宽度、对角线精度控制在上下2 mm,坡口角度精度范围为2°,标记长度和宽度误差在1.5mm,直线度精度为2mm。

2.底纵桁

底纵桁长宽度、对角线精度控制在上下2 mm,坡口角度精度范围为2°,标记长度和宽度误差在1.5 mm,直线度精度为2 mm,开孔间累积距离允许界限为1mm。

3.纵骨

纵骨加工精度检验内容有:长度精度范围为-2到1 mm,Web面直角度精度范围为-2~1 mm,角度精度范围为2°,控制标记线允许极限为±1.5,理论线允许极限为±1.5[5]。

二、分段建造精度作业

(一)基准线

在船舶建造期间,对零件、部件或分段,采用统一的基准边来进行划线。用于指导正确的装配和数据测量,作为现场操作指导和精度管理的基准,为确保制造良好的船体结构而设置的参考线称为基准线[6]。

在船舶建造中建立基准线的目的是建立一个统一的标准来控制船舶的尺寸,装配的时候以线对线进行施工确立统一的标准。

船体施工基准线主要有基准线和辅助基准线两种。基准线是船舶建造过程中的标准参考线;辅助基准线以基准线为基准,加工复杂构件时设置的辅助参考线。

为了在整个船舶建造过程中形成统一的基线标准,并便于小组的建设,总组和内部施工设置150M.K基准线。然而,在实际工作中,由于坡口间隙的存在,往往需要将150mm或100 mm减去相应的坡口间隙值,作为150M.K基准线来进行施工。

本中底分段以中线和尾部为基准施工。

(二)基准线施工过程

按照船舶建造过程,基准线施工流程主要包括切割、小组、中组、船板焊接、主板M.K标记、纵骨排列、大组、P.E(总组)以及搭载作业。

1.切割

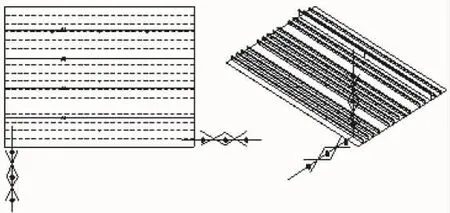

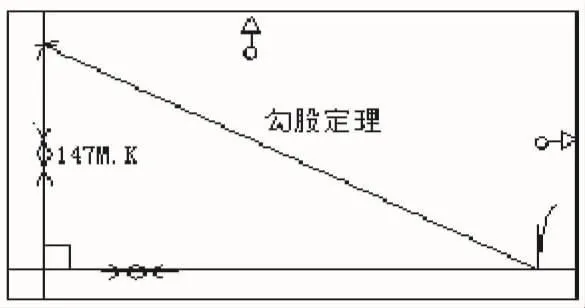

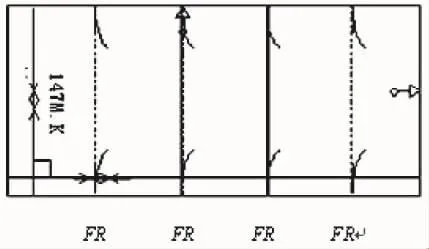

切割作业前,需进行主板和内部构件基准线标识,作为加工和后续装配的基准(如图1所示)。

图1 主板和内部构件基准线标识

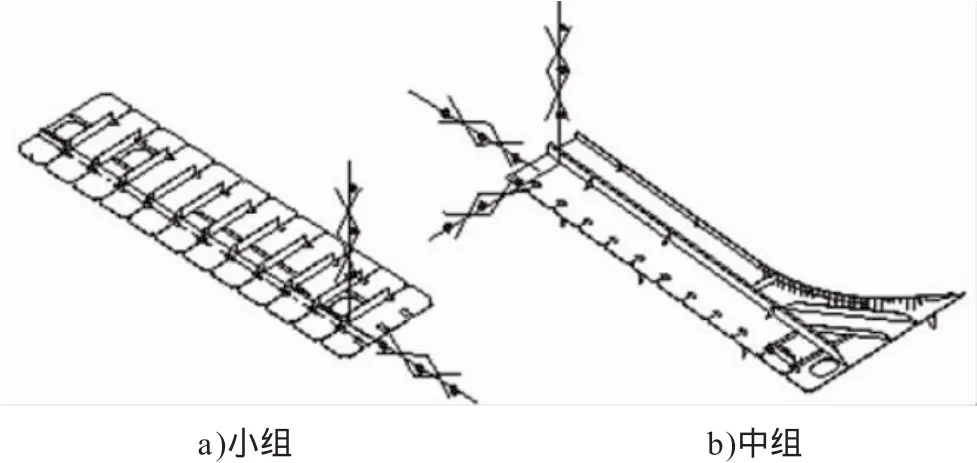

2.小组和中组

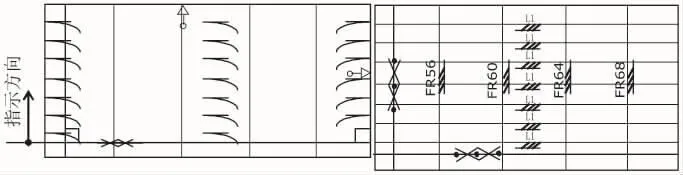

在进行小组和中组,应保证基面板和加强筋基准线一致(如图2所示)。

图2 小组和中组基准线施工

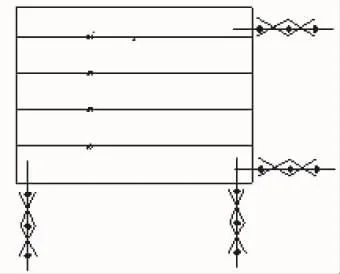

3.板材焊接

船板焊接作业时要保证主板基准线的一致(如图3所示)。

图3 船板焊接基准线施工

4.主板M.K标记与纵骨排列

主板M.K标记需要在绝对基准线上进行标识,在进行纵骨排列时要保证主板上纵骨基准一致(如图4所示)。

图4 主板M.K标记与纵骨排列基准线施工

5.大组

大组前首先要保证小组和中组装配定位准确,在大组过程中保持基准线的一致(如图5所示)。

图5 主板施工

6.P.E(总组)及搭载作业

P.E(总组)及搭载作业时主要考虑各构件的搭载的补偿值是否一致,以搭载基准线进行搭载[7](如图6所示)。

图6 150M.K基准线施工

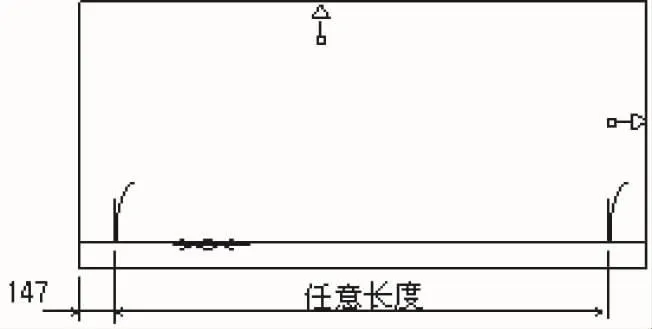

(三)划线

划线可对切割不合格的直角、曲线加工引起的变形、板和板焊接时引起的焊接变形和分段组装时的不合格的问题等进行有效的修正。

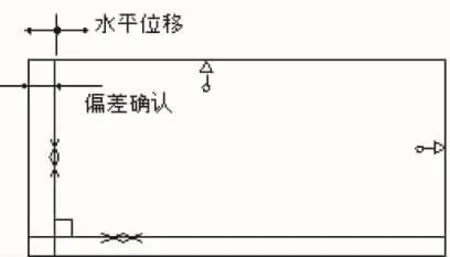

主板对接,以基准边对齐为基准进行施工。基准边150M.K作点,任意长度作另一点基准施工(如图7所示)。基准边150M.K作点,任意长度作另一点基准施工。作基准边基准线,利用勾股定理作点连接施工(如图8所示)。

图7 基准边施工

图8 基准边基准线施工

确认主板的正规,偏差过大(±3 mm以上)时基准线施工(如图9所示)。

图9 偏差过大时基准线施工

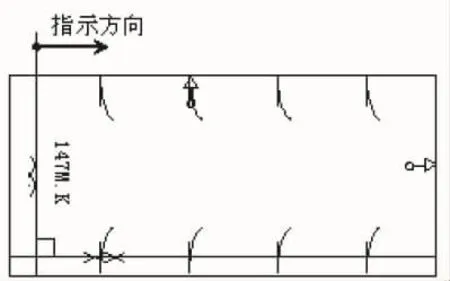

以基准线为起点在长度方向画点进行水平位移调整(如图10所示)。

图10 以基准线进行水平位移调整

肋位线连接划线如图11所示,宽度方向内部点施工如图11所示。

图11 肋位线连接划线FR-肋位

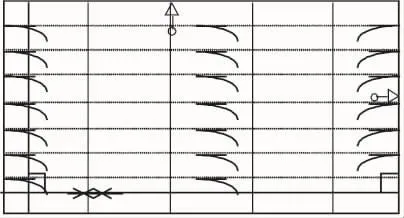

纵骨线连接划线,如图12所示。

图12 纵骨线连接划线

理论线及零件号标记(特殊情况焊高标记)如图13所示。

图13 理论线及零件号标记

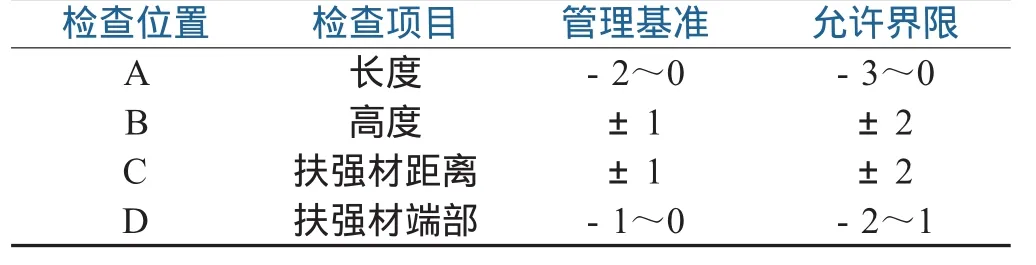

(四)小组件精度作业

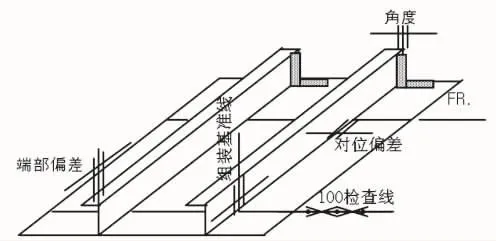

平面小组件加强筋,纵骨等的装配需要从装配作业、端差作业、角度作业三方面进行精度控制。下面以纵骨装配为例类说明:

装配作业:构件移动到构件线的位置,避免间隙的发生,特别是合拢两端口和肋位位置要准确的对位。

端差作业:主板和构件的组立基准线对位一致后,调整端差(如图14所示)。国内船厂骨材的装配,一般是在骨材两端焊接斜撑作为定位,带复验垂直并焊接后拆除斜撑,由于有斜撑的存在,骨材变形受到限制,拆除骨材除了要花时间拆、打磨外,还会破坏原有垂直状态。

图14 端差

角度作业:使用直角尺等工具调整角度,特别是合拢两端口和肋位等位置要准确的对位(如图15所示)。

图15 角度作业

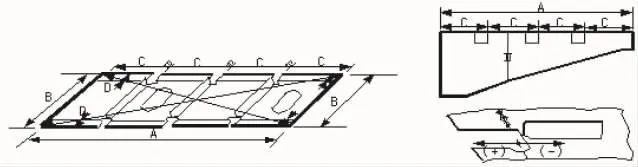

肋板小组件装配精度见图16和表1。

图16 肋板精度控制基准

表1 肋板装配精度

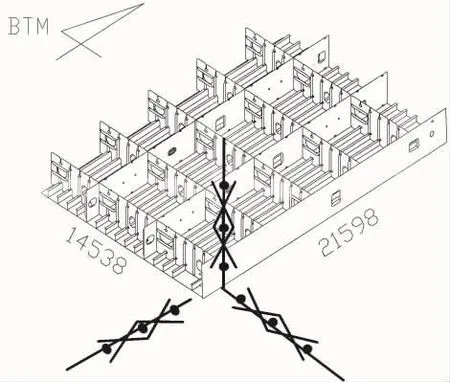

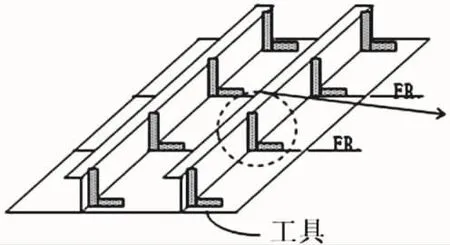

(五)中底分段的精度作业

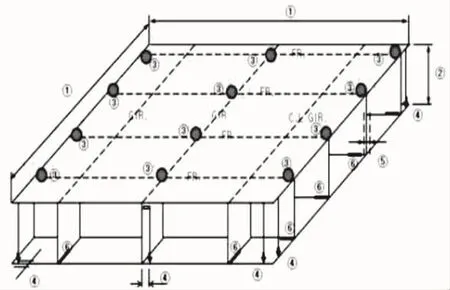

中底分段的精度作业如图17所示。

图17 平直中组件的精度作业

装配作业需要重点关注小组及中组搭载时对位构件线,特别是分段端部和构件位置需要准确对位。纵向构件要和主板及内部件的组立基准线对位一致;横向及高度方向则以无余量端为基准对位。主板件以无余量的组立基准线为基准,利用线锤控制端差,主要构件的水平一定要确认后方可进行装配作业,同时在最大限度上注意避免分段的扭曲发生。

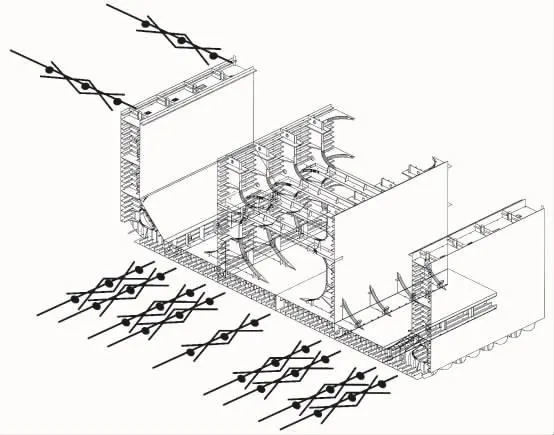

(六)分段装配阶段精度作业

中底分段看似方方正正,施工难度也不大,但其精度尺寸的优劣将会直接影响到后续分段的精度控制。对中底分段的精度管理主要内容有内外底板的长度、宽度、高度、水平度、平行度、端部差异、边缘平直度、中间构件的相对位置、角度等。水平度对于具有横向舱壁的区域尤为重要[8]。

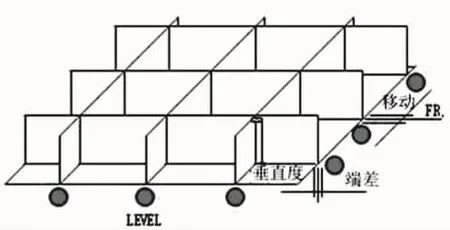

1.控制关键点

控制关键点如图18所示。

2.中底分段精度作业的内容

作业前需准备分段装配图,了解中底分段的组成。测量中底分段的主尺度,并将其与设计数据进行比较以计算误差。测量中底分段的垂直度,检查组件的厚度朝向、装配方向。测量中底分段的平面度和端部差异,并检查其是否在允许的误差范围内。中底分段若有变形,及时进行修正。

3.中底分段的作业精度管理[9]

(1)作业顺序

先检查水平度,然后检查主板错位情况,再检查垂直度,最后完成其他作业。

图18 控制关键点

(2)检查水平

需要对肋板、纵桁等主要构件进行水平检查后方可进行装配作业。

(3)主板件端差

以有组立基准线的一端为基准,调零、吊线锤后进行作业,不允许为了调整错位,而将基准向前后、左右、上下等方向进行调整。

(4)垂直度

通过吊线锤,检查垂直度。

(5)扭曲度

分段必须调水平后才能进行焊接作业。

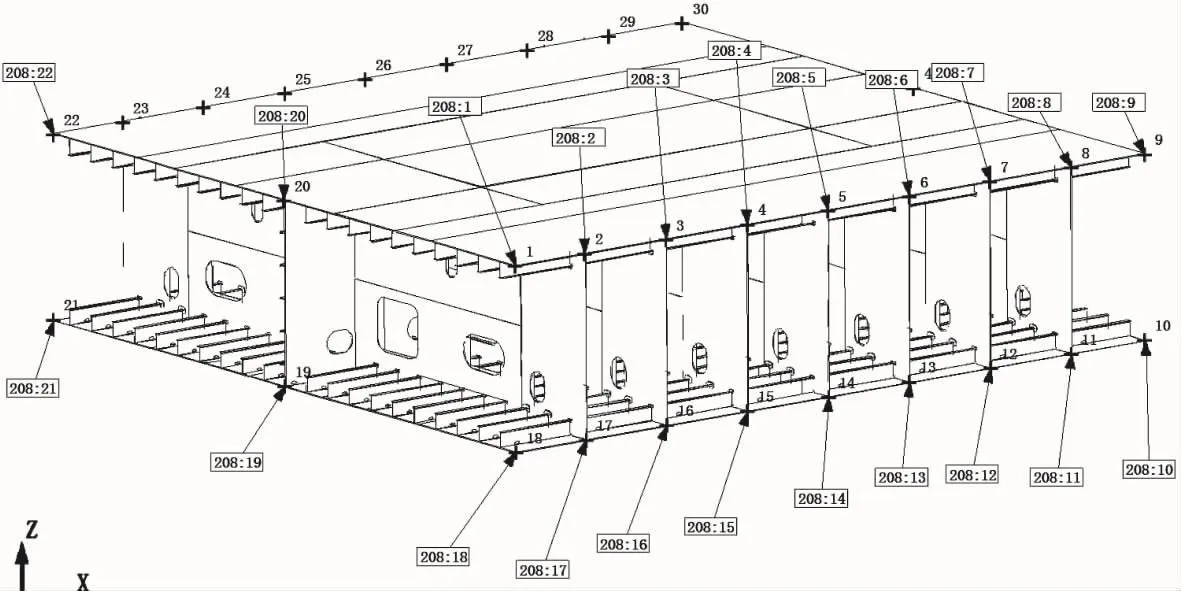

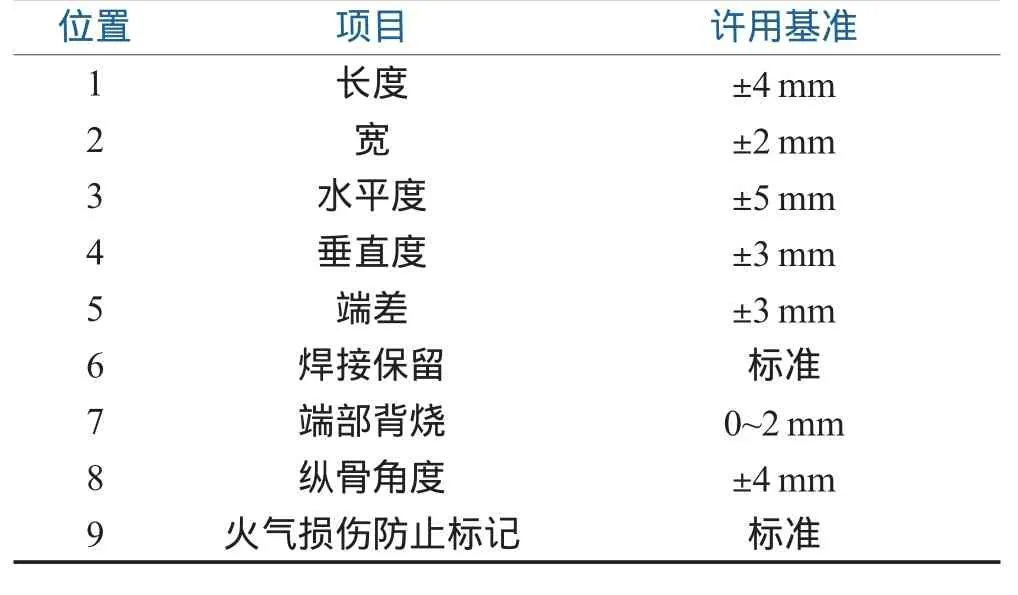

4.中底分段的精度管理标准

中底分段的精度管理标准[10]如图19和表2。

图19 中底分段的精度管理要点

表2 中底分段的精度

总之,分段造船模式是国内外船舶建造的主模式,船舶分段划分的数目是很多的,不管是何种类型的分段,基本上都要经过零件加工、板材拼接、划线、小组件装配、中组和分段装配等几个阶段。由于前序生产环节是后续生产的基础,前一流程生产精度没有达到要求,后续装配前就要对其进行修改,这样往往会造成工时和材料的浪费,而且占用了场地和设备。因此做好各个阶段的精度控制是现代船舶建造的一个非常重要的环节。