软煤底板割缝导向控制压裂技术

李 季 金文广

(华北科技学院安全工程学院 北京 101601)

引言

我国大部分煤层赋存条件复杂、透气性差,煤层瓦斯抽采难度大、效率低等问题[1]。为增加煤层透气性,提高瓦斯抽采效果,国内外提出了密集钻孔、大直经钻孔、水力冲孔、水力割缝、深孔松动爆破、CO2相变致裂等多种方法,但存在钻孔施工工程量大、有效影响范围小和抽采瓦斯浓度衰减快等问题[2-6]。水力压裂作为一种人为强化卸压增透方法,在国内煤矿井下进行了工业性试验,取得了一定效果,但也存在如下缺陷:在软煤中进行压裂时,由于煤的强度低,塑性较好,难以形成理想的压裂裂缝;已产生的部分裂隙也因为煤质松软、地应力大等原因,在较短时间内发生闭合,从而影响了整体增透抽采效果。

软煤无法通过传统的水力压裂实现增透,几乎被认为是水力压裂的禁区[7]。为此,提出一种软煤底板割缝导向控制压裂新技术。该技术不直接对煤层进行压裂,而是通过对煤层底板围岩进行透气性改造,使瓦斯在煤层与底板围岩接触面处泄放,瓦斯气体流入围岩后再顺围岩裂隙流到钻孔中而被抽采,从而大大提高瓦斯抽采效果[8-10]。

一、技术原理

软煤底板割缝导向控制压裂增透技术原理如图1所示。图中压裂钻孔不穿过煤层,仅仅钻进到距煤层0.5m处为止。在钻孔底部用专用开槽钻头预置一组具有卸压作用的横槽[11]。开槽过程将形成大量裂隙,可有效降低起裂压力。封孔时,预留5m的岩孔作为压裂段。然后通过高压水对煤层底板围岩进行压裂,利用横槽和控制孔控制水力压裂的压裂方向。横槽和控制孔之间的岩体压裂贯通并通过高压水带出大量岩屑、煤屑,可有效增加煤层暴露面积与透气性,减少压裂孔数目。压裂后将压裂孔与控制孔均联入抽采系统,可有效提高抽采效果,降低预抽时间。传统穿层孔水力压裂,压裂钻孔要穿透整个煤层进入其顶底板,封孔时钻孔内的封孔材料要达到煤岩接触界面,压裂时水压主要作用于煤层。对于中硬煤以上,高压水产生的裂缝不易闭合,能够保持一定的煤层透气性;而对于软煤,高压水难以产生理想的裂缝,短暂产生的裂缝也会因为煤质松软、地应力作用等原因很快闭合,无法改变煤层透气性[12-15]。

软煤底板割缝导向控制压裂与传统穿层孔水力压裂相比,其特点在于[16]:(1)低透气性的煤层,其围岩的透气性也较差。一般而言,围岩的脆性或可压裂性远远高于煤层,通过对煤层围岩进行压裂提高其透气性,其效果要比直接作用于软煤本身好的多[17]。(2)长时间抽气时,除在钻孔附近,煤层中瓦斯移动到围岩接触面的距离远小于它到钻孔的距离,它的排放阻力比直接顺煤层到达钻孔时小得多,因面钻孔瓦斯抽放浓度衰减周期较长。(3)由于煤层与围岩是平行接触的,在围岩被充分压裂的情况下,围岩钻孔产生的压降可以传递到与它接触的煤层表面,使瓦斯在接触面处释放,它将具有很大的释放面积。

1—煤层 2—岩层 3—压裂钻孔 4—封孔材料

二、围岩压裂理论分析

水力压裂时,压裂钻孔周围应力状态受原岩地应力与钻孔内水压双重作用影响。当压裂孔为穿层钻孔时,在内水力压力作用下,煤体将沿钻孔某一截面周边上发生起裂。为此,可忽略钻孔轴向水平应力的影响,只考虑沿铅垂应力q0和水平径向应力λq0。

在水压和原岩地应力双重作用下,注水钻孔周围岩体内任意一点的应力为[18]

(1)

式中,λ为侧向应力系数,λ=1500/H+n(n取0.3~0.5);q0为铅垂方向地应力,q0=γH(γ为上覆岩层平均容重,kN/m3;H为地层厚度,m;a为压裂钻孔半径,m;r为钻孔围岩中任意一点到钻孔中心距离,m;θ为点的方位角,

在钻孔壁上,r=a,则式(1)化简为

σθ=(1+λ)q0+2(1-λ)q0cos2θ-p

(2)

若注水钻孔在孔壁发生起裂,则σθ必须为拉应力,则满足

|σθ|>|Rt|

(3)

式中,Rt为煤体抗拉强度,MPa.若不考虑拉应力与压应力的正负号,只考虑数值大小,由式(2)、式(3)可得

p>(1+λ)q0+2(1-λ)q0cos2θ+Rt

(4)

压裂孔周围受水平、垂直两个方向应力,当θ=0°或180°时,

p>(3-λ)q0+Rt

(5)

当θ=90°或270°时,

p>(3λ-1)q0+Rt

(6)

最小注水压力只有满足式(5)、(6)时,注水钻孔周围孔壁岩体才会发生起裂[19]。以郑煤集团某矿为例,试验地点距地表垂深800m,岩石容重平均为25.5 kN/m3,侧向拉应力系数经计算为2.175,围岩的抗拉强度Rt为1.5MPa.将数据代入式(5)、(6)可得注水钻孔周围孔壁起裂临界压力为17.7 MPa。

三、软煤底板割缝导向控制压裂数值模拟

(一)数值模型

根据郑煤集团某矿煤层实际赋存条件,采用长方形层状结构模拟地层状况,并简化为平面应变模型。模型沿走向长度取40m,高度取20m,煤层平均厚度4m,顶底板岩层厚度均取8m,压裂孔直径为100mm。模型划分成400×200共80000个单元。将上覆岩层的自重简化为均布载荷施加于模型上边界,即在模型顶部施加12MPa的载荷,侧压系数取2.2,即水平应力为26 MPa。设置的初始压裂压力为3 MPa,此后以0.5MPa/步的幅度增长。

表1 数值模型参数

(二)最大主应力分布

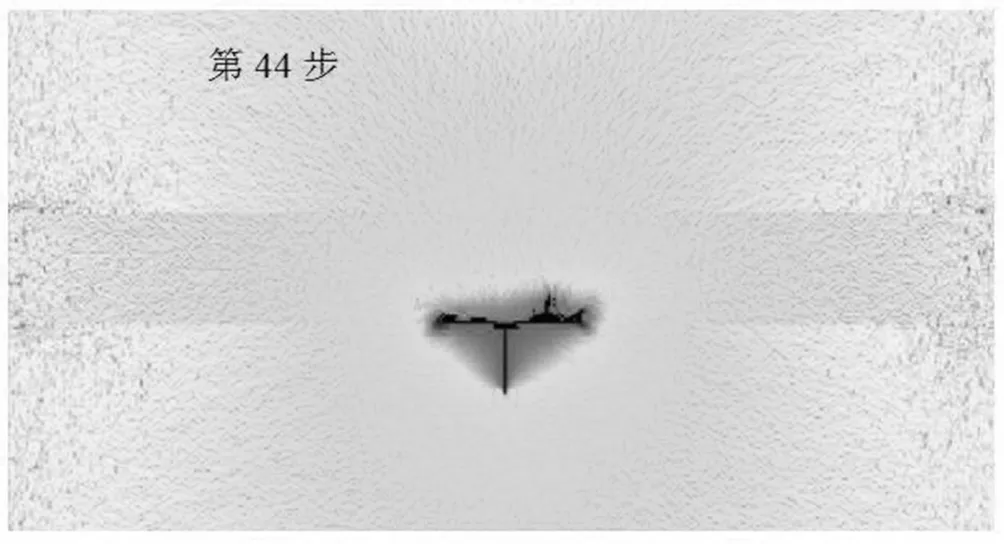

图2为27、38、44、51步在底板与煤层接触面的最大主应力分布图,图3为对应的分布曲线。由于预置横槽可有效降低裂缝起裂所需压力,故裂隙沿预置横槽处扩展;钻孔底端煤层由于高压水的作用将产生位移,位移产生的形变将在此区域产生卸压作用,应力得到充分释放,故钻孔周边最大主应力较小;随着距钻孔距离的增大,高压水的卸压作用将逐渐变小,应力释放程度变小,故最大主应力随着距钻孔距离的增大而逐渐增大。

图2 最大主应力分布图

图3 最大主应力分布曲线

(三)水头分布

图4为第27、38、44、51步的孔隙水压力分布。

第27步围岩开始起裂破坏,破坏沿预置横槽方向扩展,起裂压力为16 MPa;第44步,裂隙沿横槽继续发展,破裂区为高压水区,瓦斯从煤层渗流至围岩的通道也逐步形成,此时水压达到24.5MPa;直到第51步,由于高压水的持续作用,裂纹扩展到控制孔范围,形成瓦斯流动通道,实现软煤底板压裂的技术目的,此时水平围岩损伤半径为10米。

由图5水压力分布曲线可知,钻孔中心区水压最高,并沿水平方向逐渐减小。

图4 孔隙水压力分布图

图5 孔隙水压力分布曲线

Fig.5 Pore water pressure distribution curve

(四)压裂过程分析

由数值模拟结果可知,在钻孔内预置横槽可有效降低起裂压力,槽内弱面与周围控制孔施工过程中形成的卸压圈可有效控制起裂方向。高压水克服底板钻孔楔形槽的致裂强度,产生裂隙并延伸、沟通压裂孔附近煤岩体内原来不相连的裂隙和孔隙,改变围岩结构,形成以压裂孔为中心向孔外辐射的孔裂隙系统。

在压裂初始阶段,在高压水作用下,促使各级弱面发展与贯通,围岩受到挤压被拉破坏并释放应力,裂纹不断向水平方向扩展,随之高应力区也出现在破裂区前端,使煤岩破裂成为连锁反应[20]。破裂区半径约为10米。

由图5可知,整个压裂过程中,钻孔水压最高,并沿水平方向逐渐减小。结合图2,钻孔周边高水压处与应力释放处重合,说明在高压水作用下钻孔周边应力得到释放,裂隙在高压水作用下扩展贯通,最终使煤岩结合处发生破裂,瓦斯通过此处流向压裂孔。

四、现场应用及效果分析

在郑煤集团某矿25采区底抽巷进行了技术应用试验,典型的2个压裂孔参数见表2所示。距离压裂孔10米处施工控制孔,控制孔长度打穿底板后见0.5米煤层,孔径94mm。1#钻孔压裂过程中最高水压为29.2MPa,注水量34.2m3,第一次憋压最高值为16.3 MPa,说明起裂压力为16.3MPa,用时2小时20分;2#钻孔压裂过程中最高压力28.9MPa,注水量34m3,第一次憋压最高值为15.9 MPa,用时2小时40分。控制孔被压通后,继续压裂直至控制流出水流中不再有煤、岩屑排出,且水流稳定时,试验结束。水力压裂施工中全程记录了压力、流量、时间等重要参数。

由现场应用结果可知,底板割缝导向控制压裂技术的实际起裂压力明显小于计算起裂压力,说明该技术能有效降低煤层起裂压力。

表2 软煤底板割缝导向控制压裂参数表

选取2个割缝导向压裂孔与直接压裂煤层钻孔,进行压裂前后钻孔瓦斯抽采浓度和纯量对比分析,如图6和图7所示。从图中可以看出,直接对煤层进行压裂时,钻孔最大瓦斯浓度为32%,最大抽采纯量为0.24m3/min,经过15d后,抽采浓度衰减至16%,抽采纯量衰减至0.13m3/min,抽采浓度和纯量较小。

图6 瓦斯抽采浓度对比图

图7 瓦斯抽采纯量对比图

2个割缝导向压裂孔最大瓦斯抽采浓度度分别为75%与64%,最大瓦斯抽采纯量分别为0.63m3/min与0.64m3/min,经过15d天,2个导向压裂孔抽采浓度保持在34%以上,抽采纯量保持在0.39m3/min以上,抽采稳定。与直接压裂煤层相比,割缝导向压裂孔抽采瓦斯浓度平均增加了30.37%,瓦斯抽采纯量增加了0.345m3/min。

底板压裂过程中,压裂孔与控制孔之间的岩体被压穿,压裂孔与控制孔之间距离即为压裂半径。试验煤层走向长度1050米,原设计共布置抽采钻孔262个,采用底板导向割缝压裂措施后仅需施工105个,施工孔减少60 %,可有效减少钻孔的工程量。

五、结论

(1)直接对软煤进行压裂增透,由于其强度低、塑性好,难以产生理想的压裂裂缝,压裂增透效果不理想;对煤层底板进行水力压裂,具有可压裂性好、煤层瓦斯释放面积大、煤层瓦斯扩散渗流到抽采钻孔阻力小等优点。

(2)利用真实破裂过程分析软件RFPA2D-flow,对软煤底板割缝导向控制压裂新技术进行了数值分析,模拟了对软煤底板进行压裂后裂隙的萌生、发展直至贯通的整个过程,并对孔隙水压力与最大主应力的分布变化规律进行研究。数值模拟得到的围岩起裂压力为14MPa,峰值压裂压力为28 MPa,压裂半径为10m。

(3)直接对煤层压裂时瓦斯抽采浓度低、衰减快,割缝导向压裂孔抽采浓度长时间比较稳定。导向压裂孔最大瓦斯抽采浓度为75%,平均瓦斯抽采纯量为0.53m3/min,比直接压裂煤层钻孔平均提高了30.37%与0.345m3/min,且钻孔施工量减少60 %,有效减少钻孔工程量,缩短预抽时间,压裂增透效果显著,具有良好的推广应用价值。