基于CAD/CAE的曲线锯机壳注塑模具设计

程国飞,丁立刚,魏文强,黄楚杰,张威

(1.中山火炬职业技术学院装备智造学院,广东中山 528436; 2.中山高林美包装科技有限公司,广东中山 528436)

机壳类塑件通常结构复杂,外观质量与整体刚性要求高,其注射成型模具中分型面比较复杂,成型零件加工难度较大,抽芯部位数量较多,抽芯机构形式多样,模具整体精度要求较高。因此模具设计过程中应充分考虑塑件的成型工艺与模具的制造工艺,确保模具的制造精度与制造周期满足客户的要求。笔者基于CAD/CAE对某款高速钢制曲线锯机壳的注塑模具进行了设计。

1 塑件工艺性分析

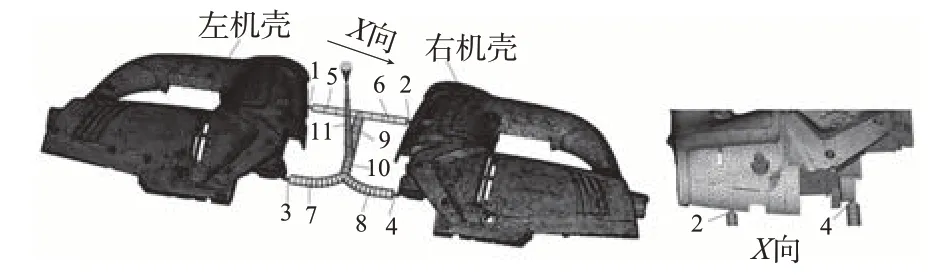

曲线锯机壳产品材料为30%玻璃纤维增强尼龙6,收缩率为0.6%。曲线锯机壳由左、右机壳构成,结构如图1所示,左右件形状结构基本对称。单件最大外形尺寸为259 mm×188 mm×39 mm,壳体壁厚为2.5 mm。其产品结构比较复杂,左、右机壳分别采用“凸、凹”形止口密封,其中左机壳采用“凸”形止口,右机壳采用“凹”形止口;左、右机壳外围各有一个直径为8.8 mm的斜孔,另外各有两个直径为2.9 mm的侧孔;产品外围轮廓结构中不同部位高度差异较大;内部结构中加强筋数量较多,高度较高;左机壳内部有若干长圆柱,装配时作为螺纹过孔,如图1a所示;右机壳内部有若干长圆柱,装配时作为内螺纹用,如图1b所示。除此之外,左、右机壳上分别有其它圆柱。

图1 产品结构

通过对左、右机壳的结构分析可知,设计该塑件注塑模具时应注意以下工艺问题:①浇注系统进胶口的设计应综合考虑:设计任务要求,左、右机壳设计在同一套模具中,塑件结构复杂,外观质量要求高;②左、右机壳分别采用凸、凹形的止口配合形式,模具成型零件中应重点考虑止口部位的加工工艺;③塑件内部加强筋较多,脱模阻力较大;④内、外部有若干个圆柱结构,设计顶出机构时应综合考虑塑件结构,确保塑件顶出平稳、可靠;⑤左、右机壳外围各有一个直径8.8 mm的斜孔,另有深度分别为7 mm和2 mm的直径为2.9 mm的侧孔,需要在模具中设计合理的抽芯机构;⑥产品外围轮廓结构中不同部位高度差异较大,应采取合适的结构形式尽量简化分型面结构;另外,该模具采用一模两腔的结构形式。因此,如何保证模具型腔的合理布局以及各关键机构的合理性和可靠性,成为设计本套模具必须重点考虑的问题[1-2]。

2 模具结构设计

2.1 浇注系统设计

浇注系统的设计方案受产品材料特性、形状、尺寸、型腔数量和排布形式以及成型零件的结构形式等方面的影响。左、右机壳的成型材料是30%玻璃纤维增强尼龙6,牌号为Kingfa N-103,塑料熔体黏度较大,流动性较差,充模难度较大。因此主流道与分流道不宜过长,流道截面积不应太小,避免塑料熔体流动过程中产生过大的压力损失。针对本产品采用一模两腔的结构方案,确定在机壳的较隐蔽处采用两点侧浇口的进料方式,如图2中X向所示;分流道分别在上、下模镶件开设[3-4]。浇注系统结构如图2所示。

图2 浇注系统

为了保证塑件的成型质量,在模具设计前需对浇注系统进行充填平衡分析,确保塑料熔体能够尽量同时到达并充满模具的各个型腔[5-6]。采用Moldflow软件对产品进行“充填”分析,并根据“充填时间”结果不断对浇口尺寸进行微调,直至达到填充平衡,优化后的浇注系统尺寸列于表1。优化设计后左机壳最后充填时间为2.276 s,而右机壳最后充填时间为2.283 s,不平衡率为0.31%,流动趋于平衡,流动状态较好,如图3所示。另外对优化后的模型建立冷却系统后,再进行“冷却+充填+保压+翘曲”分析[7-8],得出产品翘曲变形量(Z方向)为:-0.552 4~0.804 1 mm,如图4所示。由图4可知,其中a,c,d和f处向+Z方向翘曲,b和e处向-Z方向翘曲,但该位置均为锁螺丝位可抑制其变形,对装配影响较小,可满足产品品质要求。

表1 优化后的浇注系统具体尺寸

图3 充填时间

图4 翘曲变形量(Z方向)

综上所述,该浇注系统的形状、尺寸、进料方式和布点位置均较为合理,能够满足模具的注射成型要求。

2.2 成型零件设计

由于塑件成型材料中含有较高比例的玻璃纤维,对材料起到增强作用,力学强度好,硬度高,脱模时摩擦力较大,因此选用ASSAB 8402 (铬-钼-钒合金模具钢)作为成型零件的材料。曲线锯机壳外表面由不同的曲面结构构成,模具型腔表面很难由数控机床直接加工完成,因而先在数控铣削的基础上进行电火花成型加工,再进行型腔表面抛光;同时为了保证型腔的整体结构,确保产品的外观质量,型腔镶件以整体镶拼式为宜。对于下模型芯,由于左、右机壳分别采用凸、凹形的止口配合结构,为了简化该部位成型零件中的加工工艺,应在电火花线切割加工的基础上进行镶拼;此外,由于塑件内部加强筋较多,其对应的成型零件应在电火花成型加工的基础上进行表面抛光,而组合式的镶拼结构能够简化模具型芯上沟槽位的电火花成型加工与表面抛光的加工工艺,因此型芯镶件确定采用组合式结构[9-10]。

2.3 顶出机构设计

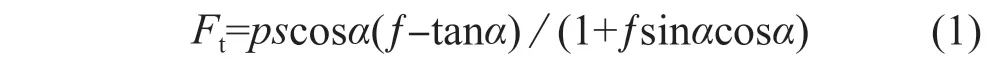

塑料制品冷凝收缩对型芯产生包紧力,制品脱模时,所需的脱模力必须克服包括制品与模具零件间的摩擦阻力、制品与模具零件间的粘附力、脱模机构的运动阻力以及大气压力的阻力组成的脱模阻力。脱模力可用式(1)进行估算[11],以便设计顶出零件。

式中:Ft——脱模力,N;

p——塑件对型芯包紧产生的单位正压力, MPa,其经验值一般取8~20 MPa;

s——塑件包紧型芯的侧面积,cm2;

α——型芯斜度,(°);

ƒ——摩擦系数,一般取0.15~1.0。

对于该模具,p取10 MPa,α为2°,ƒ取0.2,利用三维软件分析测得单个塑件的侧面积s为1 096.58 cm2,代入式(1)计算得出模具的脱模力为359.4 kN。结合塑件的结构分析可知,左、右机壳内部各有若干个长圆柱,在模具中应在圆柱孔的下方设置推管顶出机构,确保此部位能够顺利脱模。而其它部位则可根据塑件对型芯的包紧力适当布置圆推杆即可。因此该模具采用推管和推杆联合顶出方式。

2.4 侧抽芯机构的设计

(1)前模抽芯机构的设计。

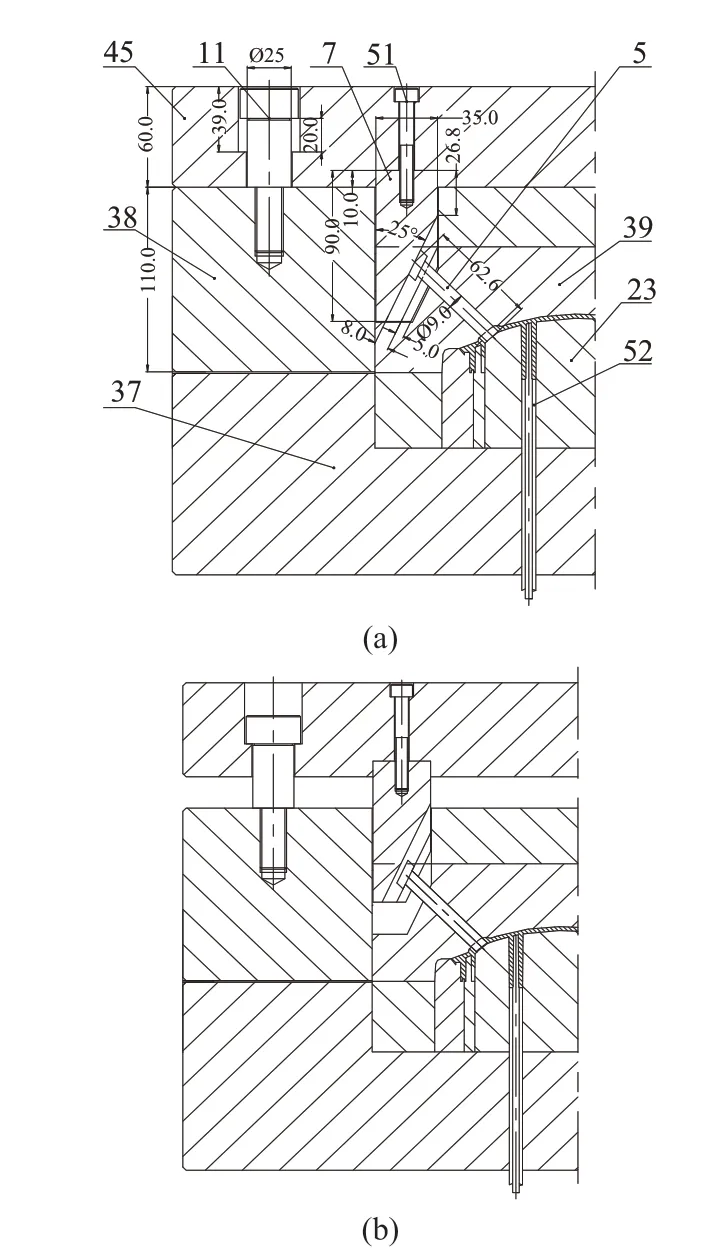

左、右机壳外围各有一个直径为8.8 mm的斜孔,因此模具结构中必须设计侧抽芯机构。而根据斜孔的位置与角度可知,该抽芯机构只能设置在上模部分(即前模抽芯)。根据模具的型腔布局,为优化抽芯机构的结构形式,确定直接在锁紧楔的斜面一侧上设置T形槽,并利用T形槽与活动型芯的台阶配合,驱动活动型芯抽芯与复位,从而大大简化模具的整体结构[12-13]。该侧抽芯机构如图5所示。

注塑时,锁紧楔7压紧活动型芯5,防止活动型芯5由于受注塑压力作用而产生松动。开模时,为实现先完成对活动型芯5的抽芯动作,使定模座板45与定模板38打开20 mm的距离,由于锁紧楔7固定在定模座板45上,可利用锁紧楔7的T形槽驱动活动型芯5的台阶,活动型芯5在配合孔的导向下完成5 mm的抽芯距离,如图5b所示。合模时,定模座板45与定模板38闭合,锁紧楔7驱动活动型芯5开始复位,闭模后锁紧楔7压紧活动型芯5之后进入下一个注塑周期。

另外,由于直径为2.9 mm、深度为7 mm的侧孔处于塑件的顶部,该结构同样需要采用前模抽芯,其结构方式和动作原理与上述斜孔抽芯机构类似,在此不再赘述。

图5 斜孔侧抽芯机构

(2)斜滑块抽芯机构的设计。

塑件上直径为2.9 mm、深度为2 mm的侧孔也需要设置侧抽芯机构。由于抽芯距较小,综合考虑成型零件、浇注系统的布局,确定采用斜滑块抽芯机构,如图6所示。

注塑填充阶段,由于斜滑块40顶部呈楔形结构,合模后下模镶件23压紧斜滑块40背面,防止斜滑块40由于受注塑压力作用而产生松动;开模阶段,上、下模两部分分开,斜滑块40抽芯机构尚未启动;开模完毕后,在注塑机顶出杆作用下,推杆垫板18与推杆固定板17推动压块29和斜滑块40,斜滑块40在耐磨块28和下模镶件23配合孔的导向下完成侧向抽芯;复位阶段,压块29和斜滑块40在推杆垫板18与推杆固定板17的带动下复位。斜滑块40复位完成后,模具上、下模两部分开始合模,进入下一个注塑周期[14-15]。

图1中的圆孔口1和圆孔口2的外表面与塑件中相邻部位的外表面有一台阶高度差(用于固定电线保护圈),为简化分型面结构,确定采用活动镶件作为该处的成型零件,并设计斜导柱抽芯机构实现该活动镶件的抽芯脱模与合模复位。抽芯机构的斜导柱和滑块分别设置在上、下模,具体结构如图7中的斜导柱12、滑块13所示。

图6 斜滑块侧抽芯机构

2.5 冷却系统的设计

由于塑件表面积较大,壁厚较厚,而且塑件材料PA6是结晶性塑料,故模具中应设置足够数量的冷却回路,以对模具型腔、型芯等主要成型零件进行充分的冷却。根据模具型腔采用整体镶拼的结构特点,为了降低进出水的温差,加强模具的冷却效果,故在左、右机壳两个型腔的对应部位各设置两条直通式循环回路,如图4中的IN1-OUT1,IN2-OUT2,IN3-OUT3和IN4-OUT4所示。根据下模型芯采用组合式镶拼的结构特点,设置两条直通式循环回路,如图4中IN6-OUT6,IN9-OUT9所示;另外设置4条隔水片的循环回路,如图4中IN5-OUT5,IN7-OUT7,IN8-OUT8和IN10-OUT10所示。

3 模具的整体结构及工作原理

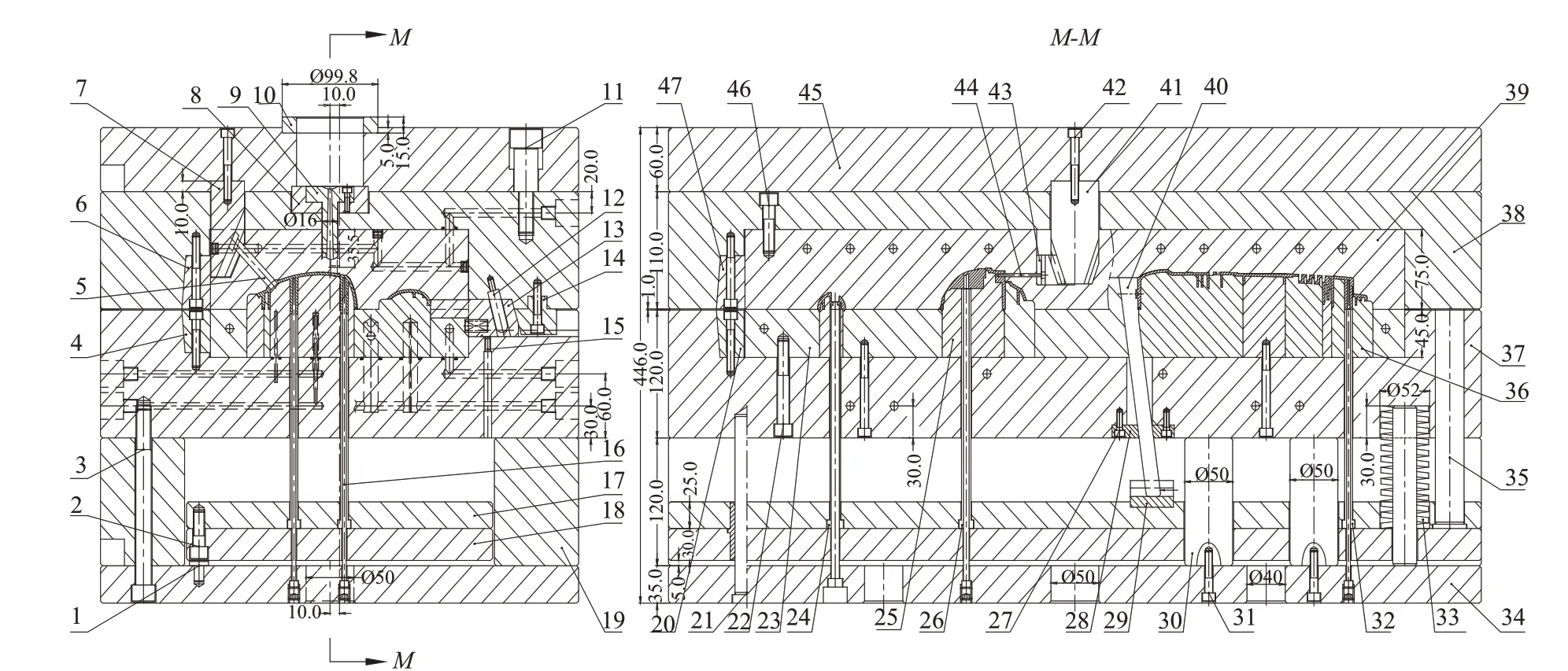

根据模具的结构方案选用的模架型号为DCT5085-110×120×120-200[16],并进一步完善了模具各关键部件和其它辅助零件的设计,最终设计出曲线锯上、下机壳注塑模具,模具主要结构如图7所示。

图7 模具装配图

模具的工作原理如下:

(1)注塑充模。在注塑压力作用下,塑料熔料流经主流道、分流道、侧浇口后开始填充模具型腔,并在注塑压力作用下保压,在冷却系统作用下冷却、固化。

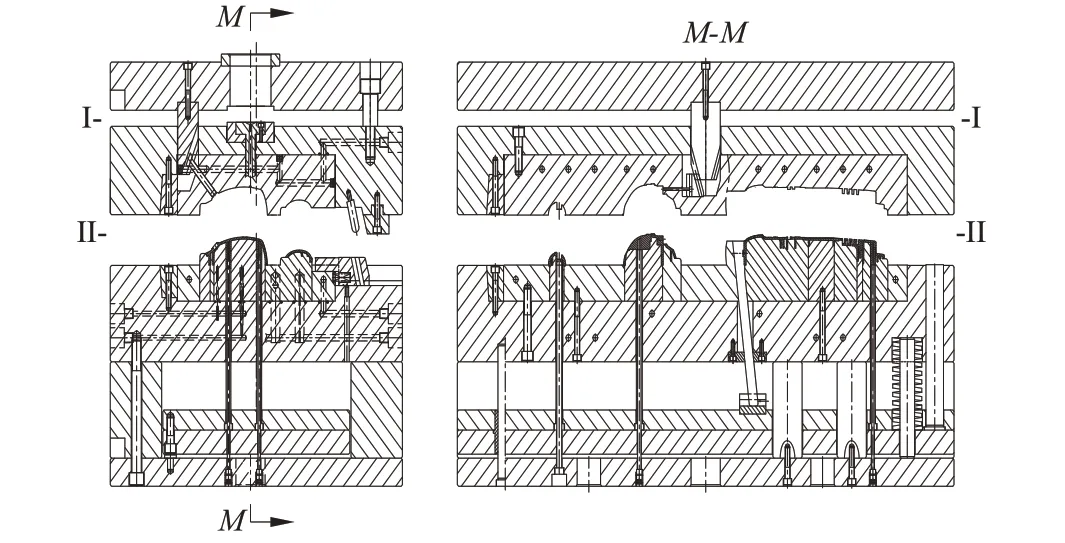

(2)开模及滑块抽芯。在注塑机动模板带动下,模具首先在定模座板45与A板38之间即图8中“I-I”处打开;在锁紧楔7和41的驱动下,活动型芯5和44分别实现脱模抽芯,完成前模抽芯动作。接着模具在A板38与B板37之间的分型面即图8中“II-II”处打开,塑件和流道凝料从型腔脱离;在斜导柱12的驱动下,滑块13实现侧向抽芯。

图8 模具动作示意图

(3)顶出塑件。开模完毕后,推杆垫板18与推杆固定板17在注塑机顶出杆作用下,带动推管16,24,26和斜滑块40及其它顶出零件运动,将塑件与浇注系统凝料从下模型芯顶出,并实现斜滑块40的抽芯动作;顶出行程达30 mm后,模具顶出动作停止。

(4)顶出机构复位。顶出动作结束后,推杆垫板18与推杆固定板17在复位弹簧33的作用下,带动斜滑块40、回程杆35及推管16,24,26,32等零件组成的顶出机构完成复位动作。

(5)模具合模及滑块复位。在注塑机带动下,模具首先在A板38与B板37之间合模,滑块13在斜导柱12和锁紧楔14的驱动下复位并锁紧;接着模具在定模座板45与A板38之间合模,在锁紧楔7和41的驱动下,活动型芯5和44分别复位并锁紧,完成一个注塑周期。

4 结论

(1)在分析塑件结构特点的基础上,借助有限元模流分析技术,合理设计出模具的浇注系统和模具的结构方案。

(2)针对塑件外表面的多处圆孔和外围轮廓结构,合理设计出各部位的侧抽芯机构,妥善解决了模具复杂结构的脱模问题。

(3)根据塑件的结构特点,合理设计出成型零件、顶出机构和冷却系统等关键部件,确保模具具备良好的制造工艺性。

(4)经过实际生产证明,该模具结构紧凑、动作可靠、性能稳定,成型塑件完全符合设计要求。