热膨胀微球发泡剂对TPU泡沫结构与性能影响

王杰,李晖,蒋洪石,田华峰

(1.运城学院应用化学系,山西运城 044000; 2.北京工商大学材料与机械工程学院,北京 100048;3.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

聚氨酯弹性体是一种主链中含有氨基甲酸酯(—NHCOO—)的聚合物,按生产方式的不同可分为三类:浇注型聚氨酯弹性体、混炼型聚氨酯弹性体、热塑性聚氨酯弹性体(TPU)。与其它两种聚氨酯弹性体相比,TPU分子链基本为线型结构,存在着一定数量的物理交联[1]。其分子结构中包含软段和硬段,软段部分由二元醇组成,如聚醚二醇和聚酯二醇等;硬段部分由二异氰酸酯组成,如六亚甲基二异氰酸酯、甲苯二异氰酸酯等。软段构成的柔性链段,常温下易聚集在一起,构成软段微区;硬段常温下为棒状结构,分子内及分子间存在氢键,形成硬段微区[2-3]。在常温下,硬段微区分布在软段相中起物理交联点的作用,交联点越多,TPU的强度越高。交联点受热消失,冷却后又可以重新交联[4],由于这种特殊的分子结构,使TPU既具有橡胶优良的弹性,又具有塑料优良的加工性,可适用于挤出、注塑、吹塑成型等工艺,同时TPU具有优良的力学性能、耐高低温、耐水解性和耐霉菌性,以及优良的血液和组织相容性等,被广泛用于轻工、建筑、食品、医疗、体育、交通、航空航天、国防等行业[5-6]。

TPU的发泡方法可分为间歇发泡法、连续挤出发泡法及注塑发泡法[7]。Ge Chengbiao等[8]探究了模塑工艺对不同TPU性能的影响。在模具中,使用135.7℃,0.3 MPa压力的水蒸气软化TPU珠粒,待TPU珠粒表面熔融后泄压,水冷降温,真空条件下除水制备了TPU泡沫。TPU的连续挤出发泡主要以单螺杆挤出为主,林为等[9]公布了一种使用双螺杆制备TPU发泡材料的方法,采用TPU与其它一些树脂混炼造粒,将混炼造粒后的树脂与发泡剂进一步混炼,得到TPU发泡材料。Mi Haoyang等[10]分别使用双螺杆和微孔注射成型技术制备了TPU/聚乳酸(PLA)复合材料,复合材料具有很好的生物相容性和可降解性。

热膨胀微球(TEM)是一类具有核壳结构、加热能膨胀的空心微球。外壳被称作囊膜或壁材,通常为1,1-二氯乙烯系、丙烯腈系、丙烯酸系单体均聚或共聚而成;内含的低沸点溶剂被称作芯材,通常为液态的低沸点烷烃或其它化合物。当加热TEM时,内部芯材汽化或分解并产生压力,同时高分子囊膜受热软化,TEM膨胀,使其直径增大到原来的几倍,体积增大到原来的10倍甚至100倍[11],同时TEM发泡后形状相对稳定。但TEM不耐高温,剪切力较大时会破坏其形貌,很难应用到200℃以上的高温注射成型和高剪切挤出加工中。相对于传统的物理、化学发泡剂,TEM发泡剂发泡泡沫材料的泡孔呈球形,泡孔均匀,泡沫呈闭孔状态,发泡后为完整的密闭体,具有力学性能优良、发泡温度范围宽、易于加工等优点[12-14],具有传统发泡剂无法比拟的发泡效果。

传统发泡剂的发泡过程一般可以分为三个阶段,即气泡核的形成、气泡核的成长和泡孔的固化定型[15]。TEM发泡剂的发泡机理与传统发泡剂的发泡机理不同,首先,TEM受热后,芯材汽化或分解的同时外壳受热软化,导致TEM发泡。因此TEM没有气泡核的形成过程,也没有气体聚集的过程。传统发泡剂的泡孔固化成型是通过熔体的黏度将气体包裹形成固定形状,TEM是在原有外壳的包裹下固定的,因此外壳与聚合物界面的流变性能和相容性会影响TEM的发泡效率[16]。

目前,利用TEM作为发泡剂制备TPU泡沫材料的研究,特别是TEM含量研究的相关文献报道较少。基于TEM的发泡原理,笔者通过两步珠粒发泡法将TEM用于制备TPU泡沫材料,研究了TEM含量对于TPU泡沫材料流变性能、泡孔结构、力学性能、热性能等的影响,分析总结了两步法制备TPU泡沫材料的规律及特点,为后续研究提供理论基础。

1 实验部分

1.1 主要原料

TPU:Elastollan55A10,德国BASF公司;

TEM:Expancel 930MB120,阿克苏诺贝尔公司。

1.2 主要仪器及设备

双螺杆挤出机:LHFS1-271822型,瑞典Labtech Engineering公司;

旋转流变仪:MARS型,德国HAAKE 公司;扫描电子显微镜(SEM):Quanta FEG250型,美国FEI 公司;

电子天平:T-203型,北京赛多利斯仪器系统有限公司;

差示扫描量热(DSC)仪:Q100型,美国TA公司;

热失重(TG)分析仪:Q5000型,美国TA公司。

1.3 试样制备

将TPU在110℃鼓风烘箱中干燥2 h,将不同含量的TEM添加到TPU中,经双螺杆挤出机在170℃条件下制得预发泡TPU,再将预发泡TPU置于平板硫化机中,硫化机温度180℃,预热时间7 min,保压时间5 min,制备出一系列TPU泡沫材料。

1.4 性能测试与表征

(1)流变性能测试。

取直径为10 mm、厚度为2.0 mm的样品置于直径为20 mm的圆形平行板夹具间,测试间距为1 mm,温度设置为190℃,角速度范围为0.1~100 rad/s,最大应变为0.5%。

(2) SEM及泡孔尺寸测试。

将样品在液氮中冷冻、脆断并进行表面喷金,采用SEM观察样品泡孔的微观形貌,测试电压10 kV。

使用Image-pro plus软件,统计各泡沫样品SEM照片中的泡孔尺寸,并根据式(1)计算平均泡孔尺寸:

di——第i个泡孔的尺寸;

n——SEM照片中泡孔数目。

(3)表观密度和发泡倍率测试。

按GB/T 6343-2009测试,共测试3个样品,取平均值。

发泡倍率(VER)按式(2)计算:

式中:ρp——发泡前样品的密度;

ρf——发泡后样品的密度。

(4) DSC测试。

将样品快速降温至-70℃并恒温1 min,然后以10℃/min的升温速率升温至250℃,观察样品的升温曲线和玻璃化转变温度(Tg)。

(5)压缩性能测试。

按GB/T 8813-2008测 试,样品尺寸为50 mm×50 mm×30 mm,压缩速率为2.0 mm/min,共测试5 个样品,取平均值。

(6)邵氏硬度测试。

邵氏硬度按GB/T 2411-2008测试,选取5个点测量邵氏硬度,取平均值。

(7) TG测试。

称量3~5 mg样品,在氮气气氛下,以20℃/min 的速率从室温升到800℃,仪器自动记录样品随温度的质量变化。

2 结果与讨论

2.1 流变性能分析

不同TEM含量的TPU泡沫的流变性能曲线如图1所示。

由图1a可以看出,随着剪切速率的增加,所有TPU泡沫的表观黏度均呈现降低的趋势,表现出假塑性流体的剪切变稀行为。

由图1b可以看出,当TEM含量为5%时,TPU泡沫的储能模量随着剪切速率的增加呈现出先降低后增大的趋势,而其它TPU泡沫的储能模量均随着剪切速率的增加而增大;在高频区,不同TEM含量的TPU样品的储能模量差异不大。

图1 不同TEM含量的TPU泡沫的流变性能曲线

储能模量是样品熔体弹性的表征,储能模量越大,样品的熔体弹性越高,而储能模量越小,样品的熔体弹性越低。加入TEM后TPU泡沫材料的储能模量高于纯TPU,说明TEM可增加材料的熔体弹性,有利于发泡过程中泡孔壁对发泡气体的包裹。

损耗因子越大,能量损耗越大。由图1c可以看出,损耗因子随着剪切速率的增加呈现出先增大后减小的趋势,表现出黏弹性材料的特征。在相同剪切速率的情况下,含有不同TEM的TPU泡沫的损耗因子均低于纯TPU。

2.2 SEM及泡孔尺寸分析

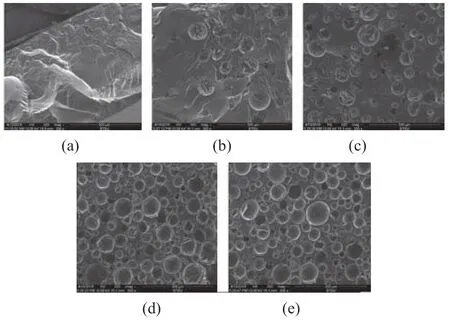

不同TEM含量的TPU泡沫的SEM照片如图2所示。

图2 不同TEM含量的TPU泡沫的SEM照片

由图2可以看出,没有添加TEM时,TPU不存在泡孔结构。鉴于TEM的发泡原理,所制备的TPU发泡材料的泡孔形态呈现出圆形且相对闭孔的结构,泡孔内壁较为光滑,泡孔形态分布较为均匀,证实TEM用于TPU发泡材料是可行的。

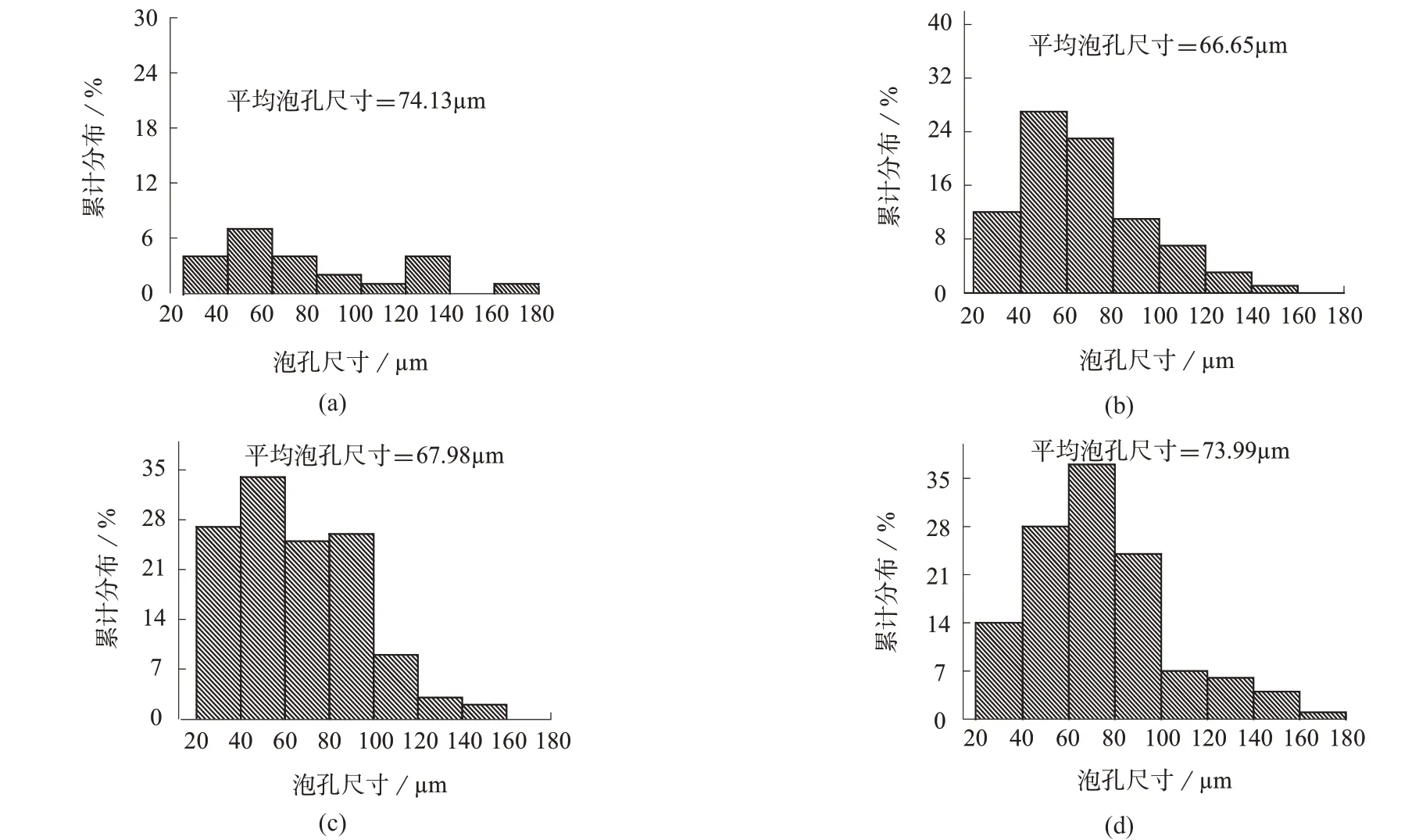

进一步对所得TPU泡沫的SEM图片进行泡孔统计,得到不同TEM含量TPU泡沫泡孔尺寸分布图如图3所示。由图3可以看出,随着TEM含量的增加,平均泡孔直径先减小后增大。分析原因认为,当TEM含量较低时,TPU只是局部发泡,大部分的TPU基体仍然处于未发泡状态,所以单位面积的泡孔数量较少,泡孔较大;当TEM含量过大时,TEM在膨胀期间会相互挤压,因而造成泡孔尺寸变小的现象。

图3 不同TEM含量的TPU泡沫的泡孔尺寸分布图

2.3 表观密度及发泡倍率分析

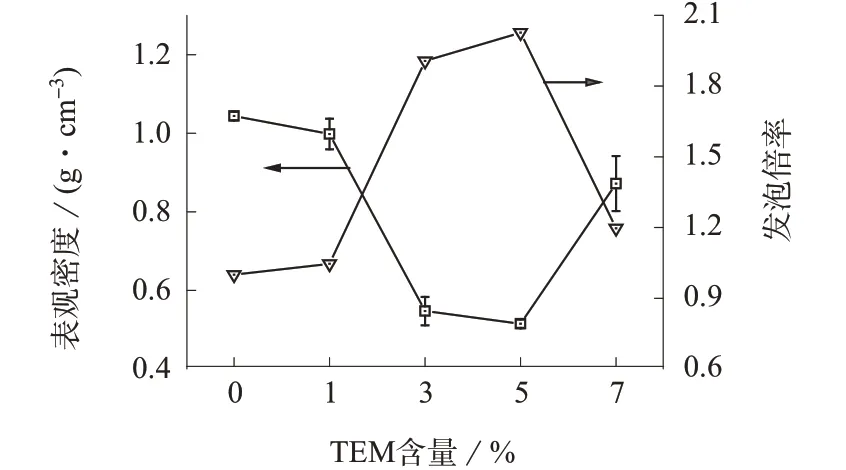

不同TEM含量的TPU泡沫的表观密度及发泡倍率如图4所示。

图4 不同TEM含量的TPU泡沫的表观密度及发泡倍率

由图4可知,当TEM含量较小(1%)时,TPU泡沫的密度和发泡倍率均变化不明显。随着TEM含量的继续增加,TPU泡沫的表观密度呈现先减小后增大的趋势,而发泡倍率则呈现先增大后减小的趋势,当TEM含量为5%时,TPU泡沫的密度和发泡倍率分别达到最小值和最大值,分别为0.515 g/cm3和2.03,即TEM含量为5%时TPU泡沫的发泡效果最佳。加入TEM直接导致TPU泡沫密度减少和发泡倍率增大。然而当TEM含量大于5%时,TEM含量过高,TEM在膨胀时会相互挤压,造成发泡不充分、发泡倍率降低及表观密度升高的现象。

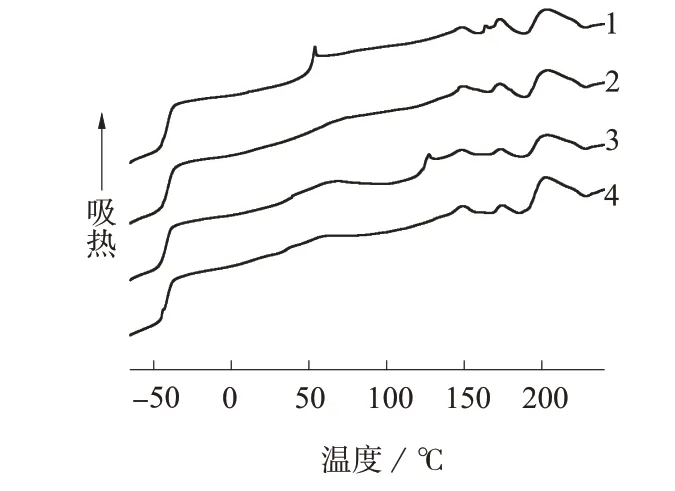

2.4 DSC分析

不同TEM含量的TPU泡沫的DSC曲线如图5所示。

TEM含量:1—1%;2—3%;3—5%;4—7%

由图5可以看出,不同TEM含量的TPU泡沫均可以在-45℃左右观察到明显的玻璃化转变,并且玻璃化转变温度不会随着TEM含量的变化而发生明显变化。此外,200℃附近熔融峰的位置也未发生明显偏移,即不同的TEM含量并不会影响TPU泡沫的玻璃化转变温度及熔融温度。分析其原因认为,虽然不同TEM含量的TPU泡沫中TPU的含量不同,但在加工过程中TPU自身化学结构并未发生改变,因此TEM含量对TPU泡沫的热性能影响较小。

2.5 压缩性能分析

不同TEM含量的TPU泡沫的应力-应变曲线如图6a所示,TPU泡沫厚度压缩50%时的压缩强度曲线如图6b所示。

由图6a可以看出,在低应变区域,应力随应变的增加线性增大,表现出典型弹性材料压缩的特点;在高应变区域,应力随着应变的增加而大幅度增大,表现出良好的压缩性能,并且其压缩性能随着TEM含量的升高呈现出减弱的趋势,当TEM含量为1%时,TPU泡沫的压缩性能达到最佳。分析原因认为,TPU本身具有很好的弹性,所以其泡沫材料的应力-应变曲线显示出典型弹性材料压缩特点。

由图6b可看出,与应力-应变曲线变化一致,当TEM含量从1%增加到5%时,TPU泡沫的压缩强度从16.70 MPa降低至4.57 MPa。继续增加TEM含量至7%,TPU泡沫的压缩强度略微上升至5.63 MPa。泡沫材料的压缩强度与密度密切相关,一般来讲,较大的密度对应较高的压缩强度,即密实的泡孔结构有助于抵抗外力而使得压缩强度增大。随TEM含量增加,压缩强度变化规律与表观密度变化一致。加入TEM发泡剂后,TPU泡沫材料的密度较纯TPU降低,因此承受外力的能力减弱,所得TPU泡沫的压缩强度有所减弱。

图6 不同TEM含量TPU泡沫的压缩性能曲线

2.6 邵氏硬度分析

不同TEM含量的TPU泡沫的邵氏硬度曲线如图7所示。

图7 不同TEM含量得的TPU泡沫的邵氏硬度曲线

由图7可以看出,TPU泡沫的邵氏硬度随着TEM含量的增加表现出先降低后升高的趋势。当TEM含量从1%增加到5%时,TPU泡沫的邵氏硬度从67.6降低至52.0。继续增加TEM含量至7%,TPU泡沫的邵氏硬度上升至55.2。在TEM含量为5%时,邵氏硬度达到最低值,为52.0。分析原因认为,TEM含量≤5%时,随TEM含量的增加,TPU泡沫的表观密度减小,硬度也相应减小;而当TEM含量大于5%时,TEM在膨胀时会受到相互挤压作用而造成发泡倍率低及表观密度高的现象,致使发泡材料的硬度有所增大。

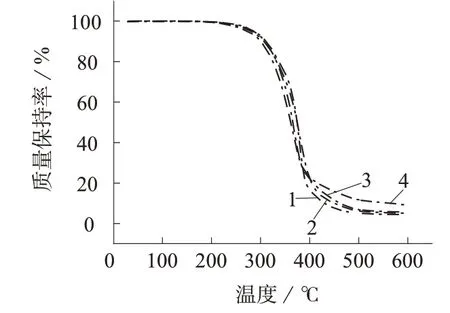

2.7 TG分析

图8为不同TEM含量的TPU泡沫的TG曲线如图8所示。

图8 不同TEM含量的TPU泡沫的TG曲线

由图8可以看出,TPU泡沫在氮气气氛下的热分解主要分别集中在260~380℃与390~440℃两个温度阶段,在500℃之后只剩残炭,即样品在氮气气氛下基本可以完全热裂解。其中260~380℃对应TPU硬段的分解;390~440℃对应TPU软段的分解[17]。TEM含量对TPU发泡材料的热稳定性影响不大。TPU的发泡过程主要为物理变化,因此对热稳定性影响较小。

3 结论

以TEM为发泡剂,采用两步法珠粒发泡工艺制备了TPU泡沫材料,分析和讨论了TEM含量对TPU泡沫流变性能、力学性能、热性能、物理性能、泡孔结构等的影响。得出如下结论:

(1)将不同含量的TEM添加到TPU中,经双螺杆挤出机在170℃下制得预发泡TPU,再将预发泡TPU置于平板硫化机中,平板硫化机温度为180℃,预热时间为7 min,保压时间为5 min,可制得发泡效果较优的TPU泡沫材料,泡孔分布均匀,呈闭孔结构。随着TEM含量的增大,TPU泡沫的平均泡孔直径先减小后增大。

(2)随着剪切速率的增加,所有TPU泡沫的表观黏度均呈现降低的趋势,表现出假塑性流体的剪切变稀行为。

(3) TPU泡沫表观密度随TEM含量先减小后增大,发泡倍率先增加后减小,并在TEM含量为5%时达到最小值和最大值,分别为0.515 g/cm3和2.03。TPU泡沫的压缩强度和邵氏硬度随TEM含量的增加先减小后增大,并在TEM含量为5%时达到最小值,分别为4.75 MPa和52.0。

(4) TEM对TPU泡沫的热性能和热稳定性影响较小。

(5)通过控制TEM发泡剂含量,可制备性能可调控的TPU泡沫。