光伏组件背板用高反射率PET薄膜性能

祝炬烨,周玉波,裴旺,王雄伟,刘海波,徐瑞玉,汪绪,郑小伟,艾诚,刘小青

(1.中国科学院宁波材料技术与工程研究所,浙江宁波 315031; 2.宁波长阳科技股份有限公司,浙江宁波 315201)

背板作为光伏组件的重要组成部分,是光伏组件25年设计寿命的关键材料,背板需要满足耐候性及电绝缘性的要求[1]。随着光伏电池技术的发展,单结单晶硅电池的实验室光电转换效率[2]慢慢接近理论极限[3],通过光伏组件技术的优化来提高组件转换效率及输出功率越来越被人们重视,其中高反射率背板就是其中一重要措施[4-5]。

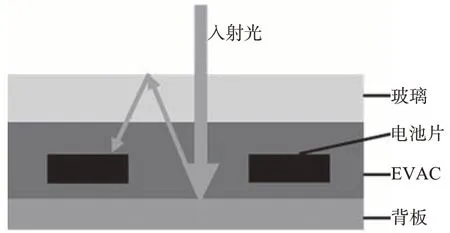

图1是光伏组件的断面示意图,从上往下分别是玻璃、电池片、乙烯-乙酸乙烯酯塑料(EVAC)、背板。电池片与电池片之间有空隙,如果背板具有高反射率,就可以将电池片之间的光重新反射回组件,再经过玻璃的反射从而被电池片利用,因此可增加组件的短路电流密度[6-8]。

图1 光伏组件断面示意图

背板主要由三层结构组成,最典型的就是聚氟乙烯(PVF)/聚对苯二甲酸乙二酯(PET)/PVF,背板一般选用半透型的PET薄膜作为基膜,半透型PET薄膜的反射率小于50%,跟PVF膜贴合后反射率为80%~85%[9]。N. Kim等[7]对四种白色背板进行了测试分析,发现背板反射率越高,组件的转换效率越高,但经过老化,背板的反射率下降并出现发黄现象。笔者利用聚甲基戊烯与PET的不相容性,在PET中加入聚甲基戊烯,使PET在双向拉伸过程中与聚甲基戊烯分离形成微米级孔,最终得到光伏组件背板用高反射率的PET薄膜,在420~1 200 nm波长范围内平均反射率为95.9%。然后对PET薄膜进行高压加速湿热老化(PCT) 48 h并测试,结果显示,老化处理后高反射率PET薄膜的反射率并未明显下降,黄色指数(YI)变化值(ΔYI)为0.49,拉伸强度和断裂伸长率保持率在50%以上。光伏组件背板用高反射率PET薄膜的开发,对获得高性能光伏组件具有重要意义[5]。

1 实验部分

1.1 主要原料

PET树脂:BG60,中国石油辽阳石化分公司;

聚甲基戊烯:RT18,三井化学株式会社;

聚丙烯:B4902,中国石化燕山石化公司;

钛白粉:R104,杜邦中国有限公司;

耐水解剂:Hymax1010,上海朗亿功能材料有限公司。

1.2 主要仪器及设备

双螺杆挤出机:ZSE 135 MT-32L/D型,Leistritz 公司;

双向拉伸设备:定制;

场发射扫描电子显微镜:Sirion200型,FEI 公司;

紫外/可见/近红外分光光度计:Lambda 950型,Perkin-Elmer公司;

色差仪:UltraScan VIS型,Hunter Lab公司;

拉力试验机:GBH-1型,广州标际包装设备有限公司;

PCT加速老化试验箱:PCT-35型,东莞市泓进检测仪器有限公司;

差示扫描量热(DSC)仪:DSC214型,Netzsch公司;

击穿电压测试仪:IBV-50型,桂林彰信检测设备有限公司;

分析天平:XS205型,搭配AL/AB-N电子天平密度测定组件,Mettler Toledo公司。

1.3 样品制备

将PET树脂切片投入一台双螺杆挤出机中,料筒温度分9段控制,温度控制在180~280℃,主机转速为500~800 r/min。将所用原材料按一定配比充分搅拌、混合均匀后投入另一台双螺杆挤出机中,料筒温度分9段控制,温度控制在180~280℃,主机转速为500~800 r/min,熔融混合后通过分配器,再经衣架式模头混合挤出形成铸片,再经纵向拉伸,温度为80~85℃,拉伸比为3;横向拉伸,温度为125~130℃,拉伸比为3,最后制备得到样品,样品厚度250 μm。

其中,制备半透型PET薄膜时,所用原材料为PET树脂切片、聚丙烯、耐水解剂,配比为94%,5%,1%;制备高反射型PET薄膜时,所用原材料为PET树脂切片、聚丙烯、聚甲基戊烯、钛白粉、耐水解剂,配比为85%,5%,4%,5%,1%。

1.4 性能测试

(1)老化性能试验。

将样品放入PCT加速老化试验箱中PCT 48 h,条件:2个大气压,温度121℃,相对湿度100%。

(2)力学性能测试。

按照GB/T 1040-2006测试PCT 48 h前后样品的拉伸强度和断裂伸长率,拉伸速度100 mm/min。

(3)反射率测试。

按照GB/T 3979-2008测试PCT 48 h前后样品的反射率,波长范围为380~1 200 nm。

(4) YI测试。

按照GB/T 2409-1980测试PCT 48 h前后样品的YI。

(5)形貌观察。

使用场发射扫描电子显微镜观察PCT 48 h前后样品的断面形貌。

(6)密度测试。

使用分析天平测试PCT 48 h前后样品的密度。

(7)熔融及结晶行为测试。

称取PCT 48 h前后的样品5 mg左右,从室温以10℃/min升温到300℃,保温5 min,再从300℃以10℃/min降温到室温。

(8)击穿电压(油)测试。

按照GB/T 507-2002测试样品PCT 48 h前后的击穿电压(油)。

2 结果与讨论

2.1 PET薄膜的光学性能

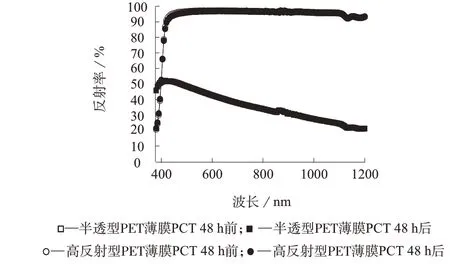

半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的反射率如图2所示。

图2 半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的反射率

由图2可以看出,在波长420~1 200 nm范围内,高反射型PET薄膜的反射率均大于90%,平均反射率为95.9%,550 nm左右达到最大值,反射率为97%。当波长小于420 nm时,高反射型PET薄膜的反射率急剧下降。高反射率主要是由于薄膜中间大量微米级孔的引入,微米级孔里是空气,当光线进入薄膜,遇到微米级孔时会发生反射或折射,部分会发生全反射现象,大量的微米级孔能使光线发生多次反射,从而使得薄膜在420~1200 nm波长范围内的反射率大于90%。经过PCT 48 h老化处理,高反射型PET薄膜的反射率并未明显下降,说明老化并未破坏PET薄膜的微米级孔结构。在420~1 200 nm波长范围内,随着波长的增加,半透型PET薄膜的反射率从53%降低到20%,平均反射率为34.8%。半透型PET薄膜经过PCT 48 h老化处理,反射率没有明显变化。

一般来说,ΔYI越大,说明材料耐环境老化性能越差,材料会出现变黄现象[10]。半透型PET薄膜PTC 48 h前的YI是2.74,PTC 48 h后的YI变为3.32,ΔYI=0.58。高反射型PET薄膜PCT 48 h前的YI是0.53,PCT 48 h后的YI变为1.02,ΔYI=0.49。由此可见,高反射型PET薄膜和半透型PET薄膜的ΔYI都比较小,PCT 48 h后不会变黄。

2.2 PET薄膜的断面形貌

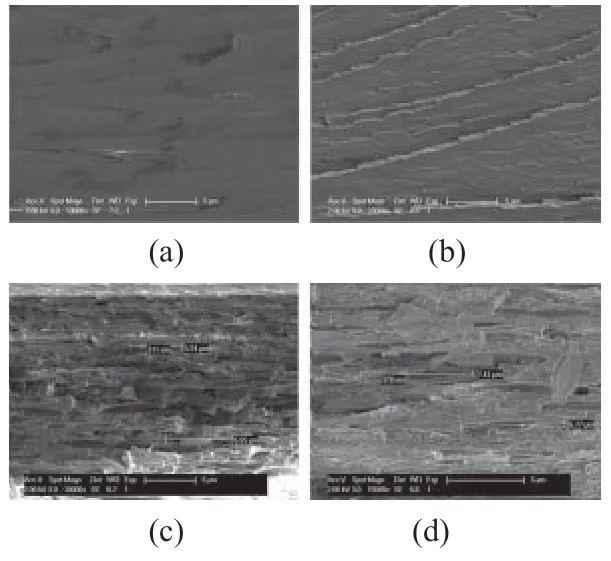

半透型PET薄膜和高反射型PET薄膜PCT 48 h前后断面的SEM照片如图3所示。

图3 半透型PET薄膜和高反射型PET薄膜PCT 48 h前后断面的SEM照片

由图3a、图3b可以看出,PCT 48 h前,半透型PET薄膜的断面呈密实状态,经过PCT 48 h后,样品并没有出现分层、断裂等现象。由图3c可以看出,PCT 48 h前,高反射型PET薄膜的断面中间呈多孔形貌,主要是由于中间层聚甲基戊烯的添加造成的,由于聚甲基戊烯与PET不相容,使PET与聚甲基戊烯分离产生微小泡孔,微小泡孔经过双向拉伸形成微米级孔,微米级孔的直径大约3~8 μm,高度大约0.2~0.8 μm。由于微米级孔中是空气,其折射率与PET的折射率不同,光线在微米级孔界面处会发生部分全反射现象,大量微米级孔的存在,使得反射率增强,从而达到高反射率的目的。由图3d可以看出,微米级孔结构经过PCT 48 h后并未收缩或坍塌,PET薄膜也没有出现分层、断层等现象。微米级孔的直径大约3~8 μm,高度大约0.2~0.8 μm,与未经过PCT 48 h的微米级孔大小基本一致。由此可见,PET薄膜中微米级孔的引入提高了反射率,但并未降低PET薄膜的老化性能。

同时测得半透型PET薄膜PCT 48 h前后的密度均为1.4 g/cm3,而高反射型PET薄膜PCT 48 h前后的密度均为1.2 g/cm3。由此可见,高反射型PET薄膜不仅提高了反射率,而且降低了密度,使得背板单位面积的质量降低,从而降低了组件的安装运输成本。

2.3 PET薄膜的力学性能

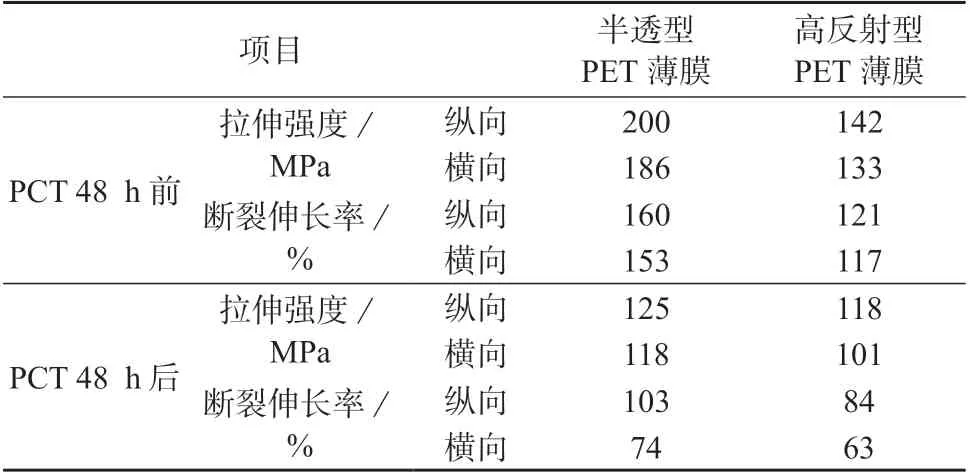

半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的拉伸性能列于表1。

表1 半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的拉伸性能

由表1可以看出,半透型PET薄膜的拉伸性能均优于高反射型PET薄膜,主要是由于高反射型PET薄膜中产生的多孔结构造成拉伸性能的略微下降。半透型PET薄膜经过PCT 48 h后,纵向断裂伸长率从160%降到103%,横向断裂伸长率从153%降到74%,断裂伸长率保持率分别为64%和48%。高反射型PET薄膜经过PCT 48 h后,纵向断裂伸长率从121%降到84%横向断裂伸长率从117%降到63%,断裂伸长率保持率分别为69%和54%。这主要是由于在水气作用下,PET主链中的酯基发生水解作用,使得PET长链断裂成多段短链,分子量下降,导致力学性能下降[11-15]。高反射型PET薄膜经过PCT 48 h后,依旧保持一定的力学强度,保证了光伏组件20年的使用寿命。

2.4 PET薄膜的结晶度

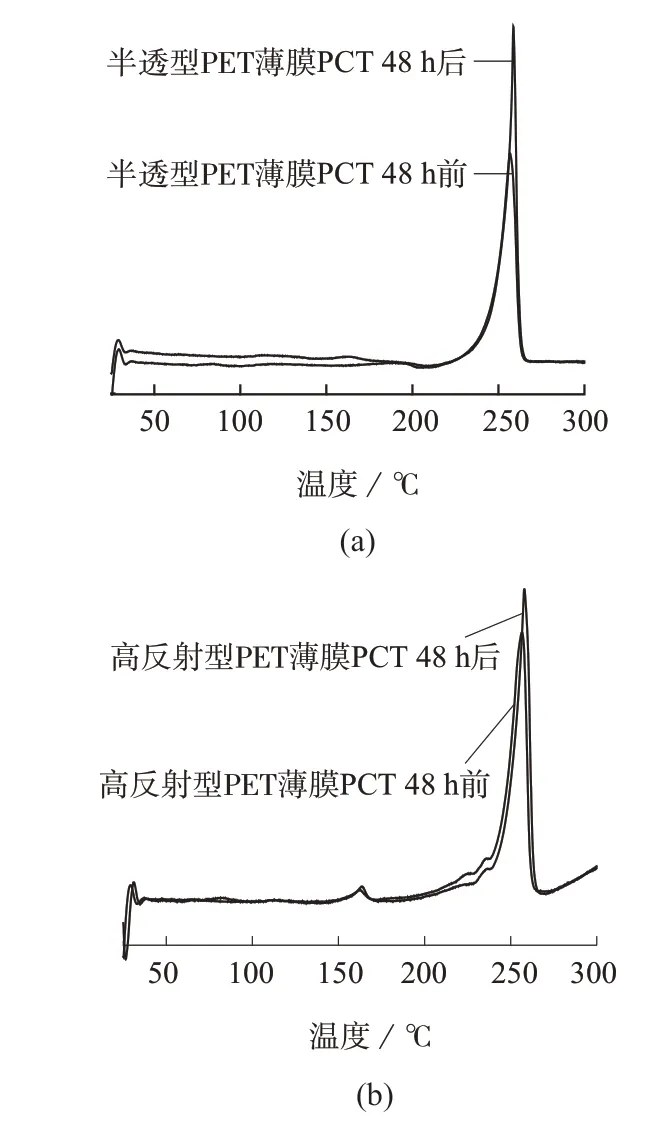

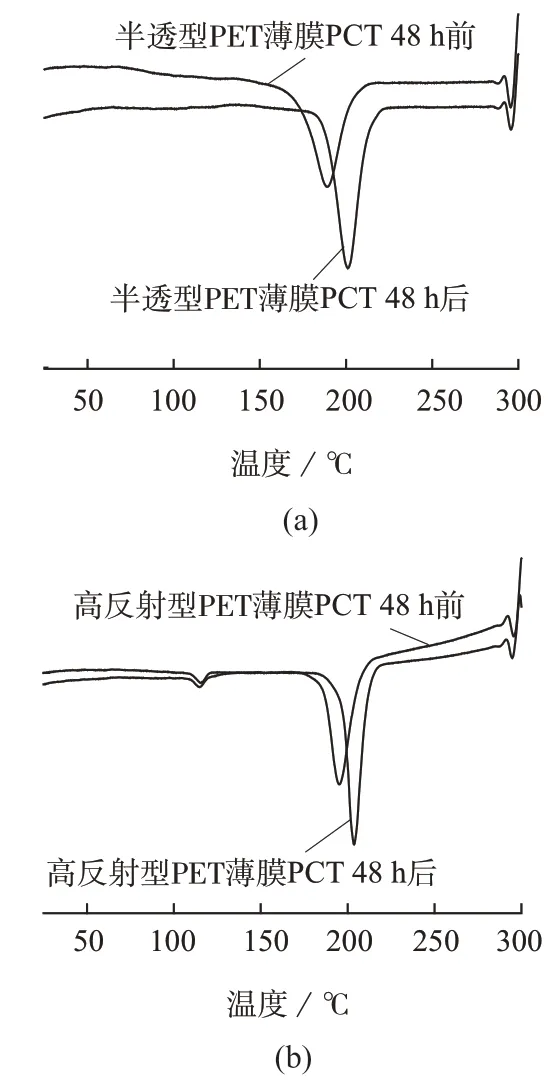

为了验证PET薄膜经过PCT 48 h后结晶度的变化,进行了DSC测试,结果如图4、图5所示。

由图4可以看出,半透型PET薄膜PCT 48 h前后的熔点分别为256.7℃和258.7℃,高反射型PET薄膜PCT 48 h前后的熔点分别为256.5℃和257.9℃,可见PCT 48 h后PET薄膜的熔点都得到升高并且熔融峰变得更尖锐。由图5可以看出,PCT 48 h后,半透型PET薄膜的结晶温度从189.1℃提高到201℃,高反射型PET薄膜的结晶温度从195.3℃提高到203.7℃。这主要是由于老化导致PET主链发生水解反应,主链断裂,小分子链发生重结晶,从而导致熔点和结晶度略微增加[16]。结晶度通过式(1)计算得到:

图4 半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的DSC熔融曲线

图5 半透型PET薄膜和高反射型PET薄膜PCT 48 h前后的DSC冷却曲线

根据(1)式计算得到半透型PET薄膜PCT 48 h前后的结晶度从34.4%增加到37.6%,高反射型PET薄膜经过PCT 48 h结晶度从27.8%增加到30.5%。

2.5 PET薄膜的电学性能

为了减少电站的投资成本,减少线路损耗,光伏系统电压逐渐从1 000 V提高到1 500 V[3],这对背板的电绝缘性能提出了更高的要求。使用击穿电压测试仪测试PCT 48 h前半透型PET薄膜和高反射型PET薄膜的电学性能,结果测得,半透型PET薄膜的击穿电压(油)为16.0 kV,高反射型PET薄膜的击穿电压(油)为26.0 kV。这可能是由于大量椭球型微米级孔均匀分布,改变了电场分布,提高了耐击穿电压。

3 结论

(1)通过拉伸制孔使得PET薄膜内形成大量微米级孔,得到高反射型PET薄膜,大量微米级孔可以将光线大部分反射回去,在420~1 200 nm波长范围内,高反射型PET薄膜的平均反射率为95.9%,550 nm处达到最大值97%。PCT 48 h后,高反射型PET薄膜的反射率没有发生明显变化。PCT 48 h前后,PET薄膜的ΔYI为0.49,表明并未发生黄变现象。

(2)半透型PET薄膜的密度为1.4 g/cm3,而高反射型PET薄膜的密度为1.2 g/cm3,能有效减小组件的质量。PCT 48 h后,高反射型PET薄膜的结构并未发生明显变化,未出现分层或分裂现象。PCT 48 h后,高反射型PET薄膜的拉伸强度和断裂伸长率均有下降,主要是由于水解作用导致主链断裂,分子量下降,但保持率均在50%以上。DSC测试表明,经过PCT 48 h,半透型PET薄膜的结晶度从34.4%增加到了37.6%,高反射型PET薄膜的结晶度从27.8%增加到了30.5%,主要是由于主链断裂的小分子链发生了重结晶。半透型PET薄膜的击穿电压(油)为16.0 kV,高反射型PET薄膜的击穿电压(油)为26.0 kV。