玻纤增强聚氨酯泡沬轨枕性能及其在国铁线路中的应用

荆蓉 黄承 张兴刚 曾飞 张用兵

(洛阳双瑞橡塑科技有限公司 河南洛阳 471003)

聚氨酯材料具有优异的耐磨、耐疲劳、减振和耐低温性,在轨道交通行业广受关注[1]。

作为轨道结构中的重要部件,轨枕对保持轨道形态、保证行车安全起着重要作用。随着全球铁路网建设和轨枕需求量的增加,轨枕相关的研究也成为热点[2]。

硬质聚氨酯泡沫是一种微孔泡沫体,其质量轻、强度高、耐久性好且具有良好的可加工性,适宜作为铁路轨枕选材。

1 不同种类轨枕的研究及应用现状

木枕是铁路最早采用的一种轨枕,前后共计铺设超过30亿根[3]。我国国铁线路木枕保有量较高,在役的木枕数量超过1 380万根[4]。但木枕由于取材种类和部位不同导致强度和弹性不完全一致;另外国内对它的防腐处理质量参差不齐,造成有的木枕在投入使用后劣化速度快。木枕替换会造成森林资源大量消耗,据统计,美国木枕数量为1 200万根,替换和维护轨枕的费用占到总的铁路维护费用的12%[5]。当前,全球铁路部门都面临着木枕未到使用寿命破坏后的替代材料问题。

鉴于上述情况,国内外均在积极探索木枕的替代材料。我国在20世纪60年代初开始研制并推广混凝土轨枕作为木枕的替代品。混凝土轨枕耐候性好,使用寿命较木枕更长,但混凝土轨枕自重大,应用区域受到限制且运输、施工难度很大。

1978年,连续玻璃纤维增强聚氨酯泡沫轨枕(也称合成轨枕)在日本研发成功。合成轨枕是将聚氨酯发泡树脂与添加剂的混合液浸渗玻璃长纤维,并连续成型或在模型中发泡固化成型的一种板形高密度泡沫增强材料。这种材料结合了塑料的耐久性、耐腐蚀性和木材的易加工性及质量轻等特点,可作为木枕和混凝土轨枕的优良替代品[6]。

1980年,日本新干线开展合成轨枕的上线试验,评估其使用寿命为50年,成为日本钢结构桥面、道岔区域的标准产品[7]。奥地利的合成轨枕最早于2004年应用于一座钢桥,并通过管理部门的应用许可,2011年德国联邦铁路公司首次在一座60 m长的明桥面使用合成轨枕[8-9]。至今,合成轨枕已在世界范围内累计铺设超过 210 万根,累计里程超过1 300 km。在日本,合成轨枕在高速铁路、城际铁路以及地铁中全面推广应用[10]。

从2002年起,日本积水化学工业公司开始在中国生产合成轨枕,并成功应用在广州地铁4号线、台湾新干线以及上海地铁8号线[11]。作为国内第一家开展自主研发的单位,中船重工第七二五研究所于2006年成功研制合成轨枕并在2007年实现产业化,推向城市轨道交通市场。合成轨枕现已成为城市轨道交通线路轨枕主要种类之一[12]。 随着铁路系统的升级改造,基于前期在地铁线路上的优异表现,合成轨枕在国铁线路的应用可行性引起广泛关注。

2 合成轨枕的性能

为论证合成轨枕的行车安全性,研究人员对合成轨枕与现有木枕的性能进行了对比,包括轨枕的抗弯曲和抗剪切性能、疲劳性能、道钉抗拔能力和纵横向阻力等[13]。

2.1 合成轨枕的实验

本实验材料为洛阳双瑞橡塑科技有限公司的合成轨枕,设备为济南东测有限公司的100kN 型MTS试验机和250kN型双通道疲劳试验机,按照CJ/T 399—2012《聚氨酯泡沫合成轨枕》标准,对合成轨枕的力学性能、疲劳性能、道钉抗拔性能和纵横向阻力进行了实验室测试。

2.2 合成轨枕的力学性能

在密度差10%的范围内,对木枕及合成轨枕的弯曲强度、竖向压缩强度、剪切强度和抗弯曲荷载进行测试,结果见图1。

图1 合成轨枕与木枕的力学性能比较

图1中合成轨枕样品的弯曲强度102.6 MPa、竖向压缩强度80.8 MPa、剪切强度为7.5 MPa、抗弯曲荷载187 kN,满足CJ/T 399—2012标准中弯曲强度大于100 MPa、竖向压缩强度大于50 MPa、剪切强度大于7 MPa、抗弯曲荷载大于180 kN的要求。由图1可见,在重量与木枕相近的同时,合成轨枕在弯曲、压缩、剪切强度、抗弯曲荷载等性能比木枕分别高出约50%~100%。

2.3 合成轨枕的耐疲劳性能

轨枕动态疲劳性能是轨枕的重要性能之一,反映轨枕在应力作用下的耐久性。合成轨枕在4 Hz下10万次疲劳后保持良好,而木枕进行了不到1 000 次疲劳后即出现裂纹,同等疲劳荷载条件下木枕的疲劳次数不到合成轨枕的1%。这是由于合成轨枕工业化生产大大降低材质不均匀性,通过低黏度聚氨酯树脂对玻璃纤维良好的浸润,合成轨枕制品在载荷时将应力有效分散至玻璃纤维束,避免了应力集中[14]。木枕的实际使用寿命只有5~8年,而合成轨枕在使用30年后依旧保持良好性能。

2.4 合成轨枕道钉抗拔性能

合成轨枕与扣件装配时采用螺纹道钉,在测试时对木枕及合成轨枕使用三角螺纹道钉。为避免钻孔孔径对抗拔力造成的影响,测试了合成轨枕和木枕在标准钻孔孔径(18 mm)时的抗拔力,道钉抗拔试验检测样品照片见图2。

图2 合成轨枕的道钉抗拔试验

结果表明,在底孔孔径均为18 mm并使用大直径22 mm螺旋道钉时,合成轨枕的道钉抗拔力为64.5 kN,木枕的道钉抗拔力26.6 kN,合成轨枕抗拔力大于木枕,且高于CJ/T 399—2012标准中的50 kN,能够满足线路运营的安全需要。

2.5 道床纵横向阻力

为优化合成轨枕道床阻力,在常规结构合成轨枕基础上增加凸台结构并对增设前后轨枕的道床横向阻力进行测试,结果见表1。

表1 道床纵横向阻力对比

如表1所示,增设凸台能使道床纵向和横向阻力分别提高到11.2 kN/枕和10.4 kN/枕,满足国铁线路对120~160 km/h时速铁路道床纵向阻力大于11 kN/枕、横向阻力大于9 kN/枕的要求。

根据合成轨枕性能与木枕对比,其力学性能、耐疲劳性能、道钉抗拔及道床阻力性能均能满足在国铁线路中的应用和安全要求。

3 合成轨枕在国铁线路中的应用情况

目前,合成轨枕主要应用在地铁线路中,在国铁线路中的应用甚少。国内关于合成轨枕在既有线路基段适应性的应用研究也很少[15]。近年来,洛阳双瑞橡塑科技有限公司对系列化合成轨枕在成昆线等6座铁路桥梁和侯月铁路4个试验段进行了应用研究。

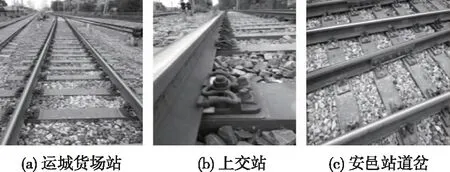

根据对应用路段5年的连续跟踪,合成轨枕线路中轨距等轨道结构参数保持良好,未出现腐朽和表面压塌现象,表现出优异的环境适应性及力学性能。此外,由于合成轨枕密度远轻于混凝土轨枕,线路施工工作强度大幅降低。部分现场图片见图3。

图3 合成轨枕在侯月铁路中的应用

自合成轨枕应用以来,已经过多年上亿吨运量的考验,轨枕性能保持良好,轨距保持满足规范要求。

4 结束语

合成轨枕能够满足国铁线路的安全及性能要求,表现出了优异的环境适应性及力学性能。此外,合成轨枕的使用显著减少了施工以及工务段的线路维保工作强度,在我国国铁线路建设及改造中可以发挥更大的作用。

合成轨枕因其性能长效性好、使用寿命长及施工维保方便等优势,将成为钢梁明桥面木枕的优良替代品。鉴于合成轨枕线路前期建设成本投入较高,建议优先在承重受限、采用钩螺栓与钢梁固定的钢梁明桥面上使用。由于我国铁路车辆轴重范围较广,需根据工况要求在合成轨枕系列化产品中选用合适的类型。与木枕相比,合成轨枕的全寿命综合成本优势也将不断加大。