动车组座椅坐垫垫材研究现状与优化提升*

贾旭 李福正 战雪 周鑫弘 丰亚超

(1.中车长春轨道客车股份有限公司 吉林长春 130062) (2.中车青岛四方机车车辆股份有限公司 山东青岛 266111)

动车组座椅是车上的重要设施之一,良好的垫材能够缓解列车行驶过程中人和座椅之间的振动和稳定坐姿。目前垫材材质是聚氨酯高回弹泡沫材料,长期服役后垫材存在塌陷变形严重、支撑力不足的问题。汽车行业研究人员对座椅用聚氨酯高回弹泡沫垫材相关性能进行了大量的研究[1-4],民航业相关人员对飞机座椅垫用聚氨酯高回弹泡沫垫材发展现状及适航标准也进行了研究[5]。

国内动车组座椅聚氨酯高回弹泡沫垫材的阻燃性、舒适性和耐久性等性能指标有待进一步提高。对比各行业座椅垫材相关的要求,差异主要在于其阻燃性。汽车行业执行汽车内饰阻燃标准GB 8410—2006,民航执行运输类飞机适航标准CCAR-25,动车组执行欧盟防火测试标准EN 45545-2-2013,其中汽车对垫材阻燃性要求最低,民航和动车组要求较高。CCAR-25中对座椅的阻燃要求包括垂直燃烧试验和油燃烧试验,为满足严格阻燃要求,往往在垫材外表面包裹一层凯夫拉和碳纤维挡火层来提高坐垫的阻燃性[5]。动车组除要求座椅整体阻燃,还单独要求垫材阻燃需满足铁道行业标准TB/T 3237—2010《动车组用内装材料阻燃技术条件》,阻燃标准极高。

1 坐垫垫材性能要求

用作动车组座椅垫材的聚氨酯高回弹泡沫具有透气性能好、质量轻、成型工艺简单、硬度易调、回弹性好及吸振性能强等优点。此类垫材泡沫的25%压陷硬度根据体感设置在350 N左右(按轻工行业标准QB/T 2080—2018《高回弹软质聚氨酯泡沫塑料》执行),其余性能按TB/T 3138—2006《机车车辆阻燃材料技术条件》的要求执行,项目包括材料的密度、拉伸强度、断裂伸长率、75%压缩永久变形、回弹率和阻燃性能,未对其余性能进行规定。

2 坐垫服役性能分析

目前垫材寿命要求满足动车组“五级修”(五级检修周期为8年或480万km)。垫材在长期服役后会产生塌陷,变形严重,硬度降低,且拐角处有不同程度的开裂、粉末化现象。

为研究其服役性能,选取1年~8年之间不同服役周期的聚氨酯高回弹泡沫坐垫各10组,分别对其进行测试。首先测试各服役期坐垫不同位置的尺寸,并计算其尺寸变化率等性能参数;其次测试25%压陷硬度及350 N恒定载荷坐垫压缩量(以下同)。

2.1 不同服役期坐垫塌陷尺寸分析

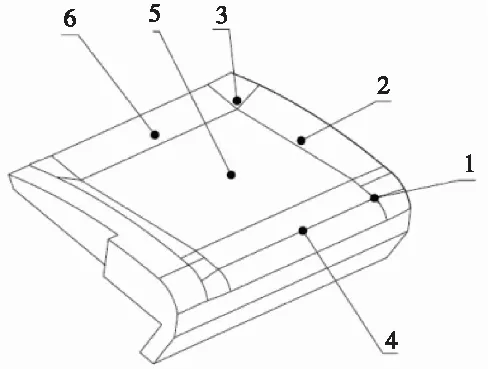

选取坐垫的6个典型位置(图1),对不同服役期的坐垫同位置尺寸变化程度进行测试分析,结果见图2和图3。

图1 坐垫塌陷程度测试点

图2 坐垫塌陷量随服役时间的变化

图3 坐垫塌陷率随服役时间的变化

从图2和图3的结果看,塌陷程度与服役时间呈正相关,其中座盆区(点5)塌陷程度最为严重,明显高于其他点,坐垫腿部承载区(点1、2、4)次之。五级修时座盆区塌陷量约27 mm,塌陷率约为25%,腿部承载区塌陷量约18 mm,塌陷率约为15%。

根据动车组检修特点,更换坐垫只能在四级修(4年)或五级修(8年)执行。对比4年和8年服役期坐垫塌陷度,服役前4年坐垫的塌陷度和塌陷率增长明显高于后4年,总体约为后4年的两倍。服役4年时塌陷程度最为严重区域为座盆区(点5),塌陷量达到了17 mm、塌陷率达到了16%。

2.2 不同服役时间的压陷性能

测试不同服役时间下,25%压陷硬度初始值350 N的坐垫泡沫在350 N压力载荷(压盘直径100 mm)下的25%的压陷硬度和压陷程度,结果见表1。

表1 压陷硬度和压陷率随时间的变化

由表1可知,压陷硬度随服役时间增长呈明显下降趋势,8年时压陷硬度均值约为163 N,损失率为53%;长期压缩变形深度为46 mm(坐垫原厚度90 mm),压陷率约为51%。

从舒适性看,4年的坐垫已无法满足舒适性要求,8年的坐垫更差,乘坐时变形量相当于新造坐垫的2倍,造成臀部位置下陷,大腿上抬,产生塌陷感。通过服役寿命分析,建议结合四级修(4年)更换坐垫。

2.3 问题分析

随着聚氨酯高回弹泡沫坐垫服役时间的增加,坐垫会产生硬度下降、塌陷变形,因此需提升泡沫抗疲劳性能。为防止大幅度硬度下降、塌陷变形,参照汽车行业标准QC/T 850—2011《乘用车座椅用聚氨酯泡沫》,对于耐久性测试,增加了40%压陷硬度最大损失率和压陷高度最大损失率,这两项指标是疲劳性能最重要的力学指标。

从坐垫支撑稳定感分析,引进了侧倾稳定系数指标。所谓侧倾稳定系数就是当乘员发生侧倾时,坐垫支撑力使之恢复到平衡位置的能力。坐垫可以简化成一个分布的弹簧系统,当发生倾斜时坐垫将产生一个恢复力矩使人体恢复平衡,稳定性好的坐垫(一般刚性较大、形状合理)产生的恢复力矩较大。若乘坐在变形量较大的坐垫上,会感到有倾斜的危险,不得不经常调整自己以保持平衡,很容易疲劳[6]。所以太厚的或太软的坐垫,即变形量太大的坐垫,其侧倾稳定系数指标较差。原坐垫厚度较大时,侧倾稳定性系数偏大,特别是长时间服役之后更为明显。

3 坐垫性能优化方案

已出厂的聚氨酯高回弹泡沫坐垫若支撑能力不足,须在原座椅上进行优化。首先,保证其他部位不受影响或较易更改;其次,乘坐体感不能低于优化前坐垫。根据前述分析,坐垫垫材需提高疲劳特性,减少软质垫材厚度。

3.1 结构优化和参数选择

人体与坐垫之间的接触面积约为1 200 cm2左右,通常认为坐垫承载后最大的凹陷出现在坐骨处,深度一般设置在20~30 mm之间比较适合,坐骨处最大压力在30 kPa以下是合理的[7]。综合考虑,将软垫座盆部分设置在55 mm左右,坐垫垫材40%压陷硬度选择在400 N左右,对应25%压陷硬度在280 N左右。

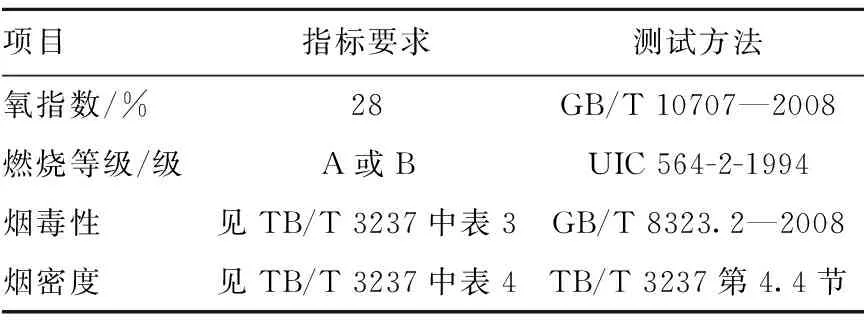

作为高速运行的封闭式公共交通工具,铁路行标TB/T 3237—2010对动车组有较高的阻燃要求。标准中对坐垫垫材阻燃性能要求较高,尤其是氧指数指标,具体指标见表2。为达到阻燃要求,需要添加较多阻燃成分,而添加阻燃成分会影响其他物理性能的提升。

表2 动车组坐垫垫材阻燃指标要求

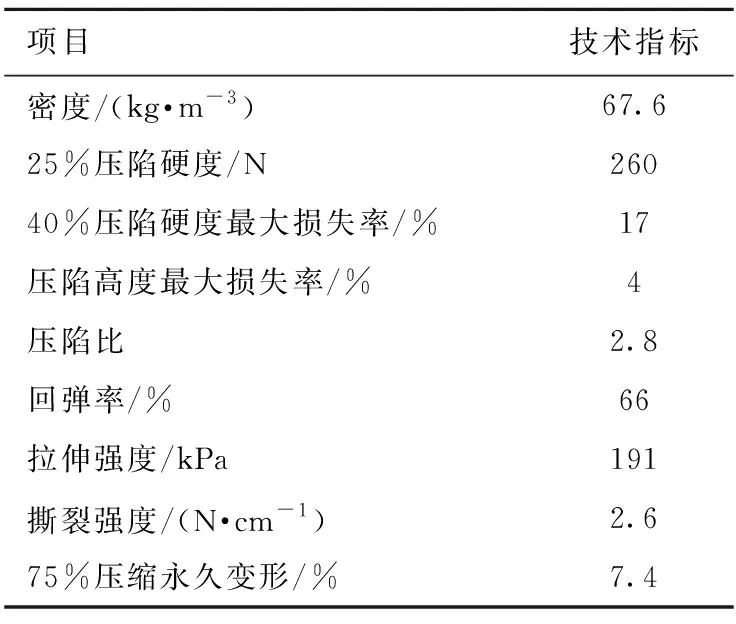

参照高回弹软质聚氨酯泡沫塑料标准QB/T 2080—2018的管控项,在满足阻燃要求的前提下多次调整配方后发现,最为关心的40%压陷硬度最大损失率和高度损失率两项指标提升空间有限,调整优化后的泡沫最佳性能参数见表3。

表3 聚氨酯高回弹软质泡沫性能参数

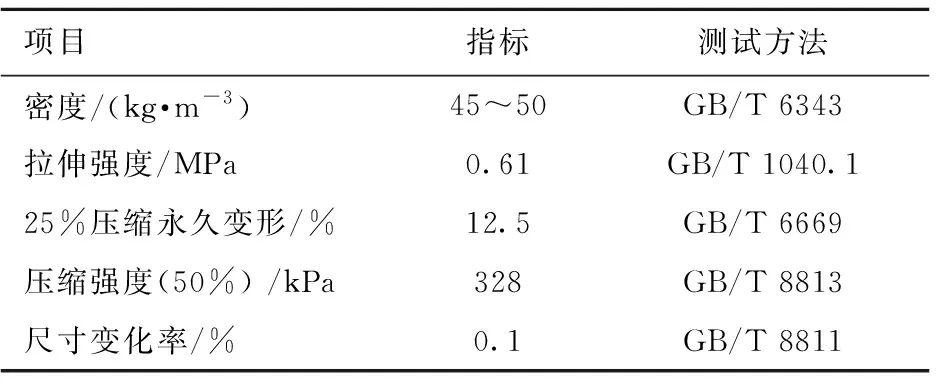

发泡聚丙烯(EPP)是一种环保抗压缓冲隔热材料,具有耐用、质轻等特点[8],其物理性能见表4。

表4 发泡聚丙烯材料的物理性能

EPP可以用于补充垫材其余部分,即垫材上层为45 mm厚的软质聚氨酯高回弹泡沫,中层为半硬质发泡聚丙烯材料,下层为10 mm软质聚氨酯高回弹泡沫,此结构即使软质垫材性能降低,还有半硬质的泡沫材料支撑。

3.2 泡沫垫材优化试验后的验证

3.2.1 支撑性能验证

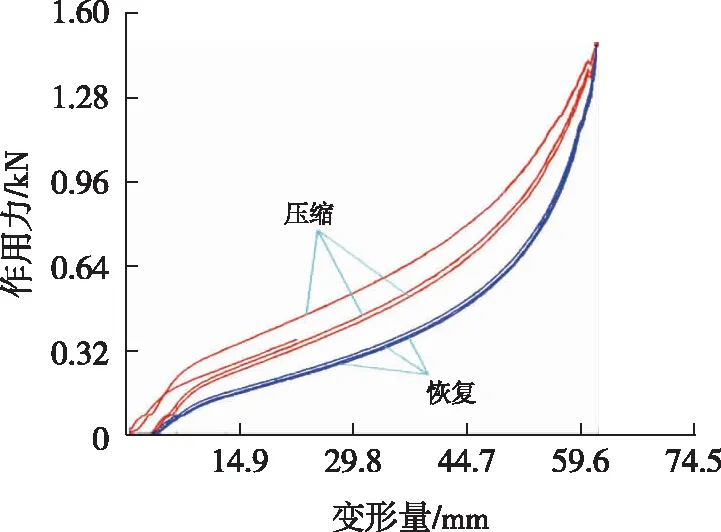

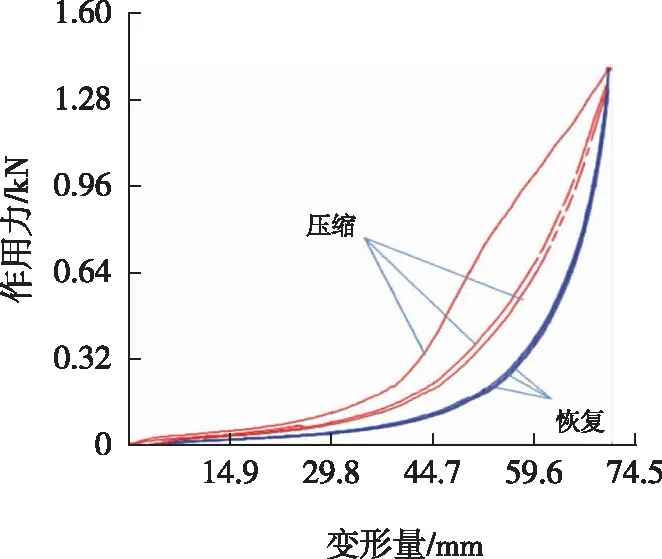

采用高回弹软质聚氨酯泡沫垫材测试样件厚度100 mm,预埋聚丙烯垫材测试样件厚度100 mm(45 mm聚氨酯软泡+45 mm聚丙烯半硬泡+10 mm聚氨酯软泡)。测量优化前后坐垫的3次压缩曲线与恢复曲线,见图4和图5。

图4 优化前垫材压缩和恢复曲线

图5 优化后垫材压缩和恢复曲线

由图4和图5可知,优化后坐垫支撑性能更强,既能在小变形时提供柔软的舒适体感,又能在大变形时提供较大支撑力。

3.2.2 疲劳性能验证

对整椅验证垫材疲劳特性。参照采用TB/T 3263中耐久试验条件(垂向490 N,载荷10万次),试验后坐垫的高度变形为4.47 mm,软垫疲劳后25%压陷硬度损失为15 N。从疲劳试验结果来看,优化方案能够有效提升坐垫的长时间服役的承载性能。

3.2.3 舒适感验证

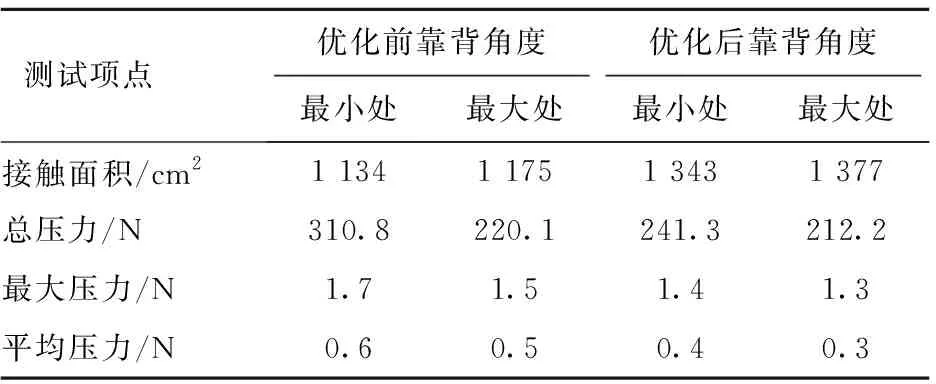

分析优化前后的坐垫体压分布。按GB 10000—1988选取身高50百分位女性(身高在全体女性群体的中间位)进行测试,分析坐垫优化前后的静态体感压力,压力数据对比见表5。

表5 优化前后坐垫体压数据对比

从体压数据来看,优化后的坐垫乘坐接触面积增大,最小和最大角度时的总压力、最大压力、平均压力均减小,优化后坐垫的体感明显好于优化前。

4 结论

通过分析坐垫垫材的结构特性,同时利用不同测试手段,分析了坐垫塌陷变形、硬度损失的现状和原因并制定优化方案。

(1)服役性能分析后发现,既有垫材的塌陷和硬度损失较大。考虑舒适性,建议垫材结合四级修(4年)更换。

(2)目前国内动车组坐垫垫材的管控缺少40%压陷损失率和压陷高度最大损失率这两个关键疲劳指标。

(3)泡沫过厚导致侧倾稳定系数较高,在硬度疲劳损失后尤为显著。基于目前结构,主承载部分高回弹泡沫厚度可选择在45 mm左右。

(4)建议参照民航对坐垫整体阻燃性能的要求和处理方式,避免因单纯强调动车用坐垫的阻燃性能而阻碍垫材其他性能的提升。