艾砂磨在某铜矿选厂再磨中的应用

章恒兴 邱廷省 江领培 黄东福 胡志超 童 伟 孙希乐

(1.浙江艾领创矿业科技有限公司,浙江 金华321000;2.江西理工大学,江西赣州341400)

随着我国矿业的不断发展,品位较高的富矿和易选矿越来越少,嵌布粒度较细的贫矿和有再回收利用价值的尾矿逐渐成为矿业亟待处理的对象[1-3]。对于矿物的选别,首先要做的工作就是对矿石进行有效的磨矿,使有用矿物与脉石矿物充分单体解离。对于嵌布粒度较细的难选矿石,更需要进一步地细磨。磨矿作业在金属矿山选矿工艺中是一个高能耗、高材耗的过程[4-6],矿山已有的磨矿设备尤其是细磨设备难以适应越来越复杂的矿石性质变化,开发高效节能的磨矿设备势在必行[7-8]。

艾砂磨机是浙江艾领创矿业科技有限公司研发的大型卧式砂磨机,其研发目的是为国内低品位、多金属共生、嵌布粒度粗细不均等特点的矿产资源提供高效的细磨设备[9-11]。艾砂磨机具有高效节能、磨矿产品粒度分布窄、设备占地面积小、维修简便等优点。同类型磨机在国外矿山已经有二十多年的应用历史,取得了良好的效果,近年来在国内也已应用在多个矿山,设备运行稳定,相比于传统球磨机能取得更好的磨矿效果。由于艾砂磨机磨矿产品粒度分布的特性,也可以在一定程度上提升后续作业中矿物的浮选效果。

某铜矿选厂由于原矿中铜嵌布粒度较细,必须采用粗精矿再磨工艺以提高铜精矿品位[12-15]。当前选厂中再磨设备依然以传统球磨机为主,而球磨机在再磨工艺中要达到较细的磨矿细度,易导致产品的过磨及铁质污染,从而使浮选效果欠佳。因此,本研究开展了以新型细磨设备艾砂磨机代替球磨机进行粗精矿再磨提升选别指标的浮选试验,以期为艾砂磨机在该类型选厂的应用提供基础数据。

1 矿石性质

原矿的化学多元素分析和铜、锌物相分析结果分别见表1、表2、表3。

注:Au、Ag的单位为g/t。

?

?

由表1可知,试样中可回收金属为铜、锌,含量分别为2.35%、1.24%,矿石中的金、银含量分别为0.48 g/t、32.60 g/t,可作为伴生金属回收。

由表2 及表3 可知,矿石中的铜主要以原生硫化铜的形式存在,占总铜的87.23%,其次为次生硫化铜。矿石中的锌主要以硫化锌的形式存在,占总锌的94.35%,极少数以氧化锌的形式存在。

矿物组成的研究结果表明,矿石中主要金属矿物为黄铁矿、黄铜矿和闪锌矿,少量的方铅矿、辉铜矿以及微量的辉钼矿、斑铜矿、银金矿等;主要脉石矿物为石英、绢云母,其次为方解石、重晶石等;矿石中的黄铜矿与闪锌矿嵌布关系复杂,嵌布粒度较细,以微细粒结构的致密块状、浸染状为主。

2 试验结果与分析

2.1 条件试验

条件试验给矿为选厂现场实际生产的混合粗精矿,磨矿设备为实验室小型艾砂磨机,为避免铁质污染,磨矿介质选用纳米陶瓷球。浮选试验中抑制剂为硫酸锌和亚硫酸钠,捕收剂为丁基黄药和Y89,起泡剂为BK201,具体试验流程见图1。

2.1.1 磨矿细度试验

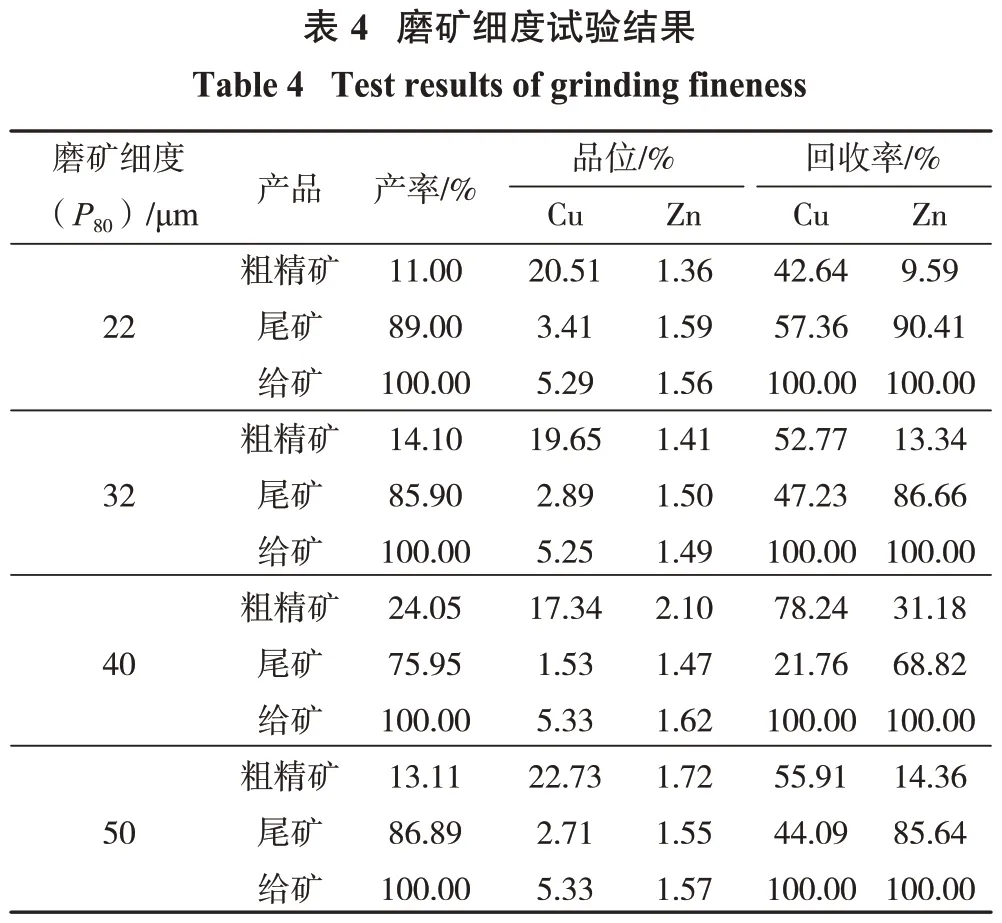

由于矿石中有用矿物嵌布粒度较细,必须使有用矿物和脉石矿物充分单体解离才能保证目的矿物在后续浮选作业中的有效回收。固定硫酸锌+亚硫酸钠用量为(1 200+300)g/t,丁基黄药+Y89 用量为(40+10)g/t,起泡剂BK201 用量为12 g/t,考察磨矿细度对浮选指标的影响。由于磨矿产品细度较细,试验中采用磨矿产品P80(指物料中80%通过某一筛孔)数值代表磨矿产品的细度大小,试验结果见表4。

由表4 可知,随着磨矿产品细度的增加,浮选粗精矿产率先增加后降低,铜品位先下降后上升,而锌的品位先上升后下降。这说明适宜的磨矿细度有助于铜的回收,但不利于提高粗精矿中铜的品位。继续细磨会导致一部分过磨的矿物在粗选时无法回收上来,粗精矿产率降低。锌品位的变化趋势与铜相反,可能是因为矿物中铜的解离会在一定程度上提升锌的上浮。随着磨矿细度的增加,粗精矿中铜的回收率在磨矿产品细度P80为40 μm 时达到最大值,虽然此时粗精矿中锌含量也较高,但后续可以通过药剂调整加以抑制。因此,在后续试验中选取磨矿产品细度P80为40 μm。

?

2.1.2 抑制剂用量试验

铜锌能否有效浮选分离取决于抑制剂对锌的抑制效果,在实际生产中常采用硫酸锌和亚硫酸钠混合使用作为锌的组合抑制剂。固定磨矿产品细度P80为40 μm,丁基黄药+Y89 用量为(40+10)g/t,起泡剂BK201用量为12 g/t,考察抑制剂硫酸锌+亚硫酸钠对浮选指标的影响。试验结果见表5。

?

由表5 可知,随着组合抑制剂硫酸锌+亚硫酸钠用量的增大,粗精矿中铜的品位先上升后趋于稳定,而锌的品位逐渐降低,说明组合抑制剂的添加有助于降低铜粗精矿中锌的含量。当组合抑制剂硫酸锌+亚硫酸钠用量为(1 400+350)g/t 时,粗精矿中铜的回收率最高且兼顾了铜品位,铜锌浮选分离效果最佳,因此,确定组合抑制剂硫酸锌+亚硫酸钠用量为(1 400+350)g/t。

2.1.3 捕收剂用量试验

混合粗精矿进行再磨后,矿物解离更加充分,同时矿物比表面积增大。通常矿物的比表面积越大,浮选过程中矿物表面吸附的药剂越多,原定的捕收剂用量可能不再满足再磨产品对药剂的需求。因此,固定磨矿产品细度P80为40 μm,硫酸锌+亚硫酸钠用量为(1 400+350)g/t,起泡剂BK201 用量为12 g/t,考察捕收剂丁基黄药+Y89 用量对浮选指标的影响。试验结果如表6所示。

?

由表6 可知,随着组合捕收剂用量的增大,浮选粗精矿的产率逐渐增加后趋于稳定,粗精矿中铜、锌的品位逐渐降低,铜、锌的回收率逐渐增加。综合考虑品位和回收率,确定组合捕收剂丁基黄药+Y89 的用量为(50+10)g/t。

2.2 闭路试验

为对比粗精矿经艾砂磨和传统球磨再磨后的浮选指标,分别进行以上2 种磨矿产品的浮选闭路试验。结合条件试验和全流程开路浮选试验结果,最终确定了1 粗2 精2 扫的全流程闭路浮选试验流程,具体条件和试验流程见图2,试验结果见表7,其中艾砂磨和球磨磨矿细度P80分别为40 μm和41 μm。

由表7可知,混合粗精矿采用艾砂磨机磨矿,经1粗2 精2 扫的全流程闭路浮选试验,可获得铜品位为26.25%、铜回收率78.07%的铜精矿,锌的回收率仅为10.54%,较好地分离了铜锌矿物。球磨机的磨矿产品在相同的浮选试验条件下,获得铜品位仅为18.54%、铜回收率为50.04%的铜精矿,2 种磨矿产品浮选所得铜精矿中锌的回收率则相差不大。说明使用艾砂磨机对粗精矿进行再磨,能够在一定程度上提高铜浮选指标,实现铜矿物最大限度的回收利用,这对艾砂磨机在选厂中的实际应用具有一定的推广借鉴意义。

?

2.3 艾砂磨与传统球磨产品粒度分析

对艾砂磨与传统球磨产品粒度进行分析,结果见图3。

由图3 可知,选用艾砂磨进行磨矿后,磨矿产品的粒度分布集中在+19 μm,易选粒级占比较高。球磨机的磨矿产品中19 μm 虽然占比也较高,但10 μm以下的过磨粒级也较高,这可能会给后续的浮选工艺带来不利的影响。

3 结 论

(1)某铜矿中主要可回收金属为铜和锌,含量分别为2.35%、1.24%;矿石中的铜主要以原生硫化铜的形式存在,占总铜的87.23%,其次为次生硫化铜;锌主要以硫化锌的形式存在,占总锌的94.35%,极少数以氧化锌的形式存在;黄铁矿、黄铜矿和闪锌矿为主要金属矿物,石英、绢云母为主要的脉石矿物;矿石中黄铜矿与闪锌矿嵌布关系复杂,嵌布粒度较细,以微细粒结构的致密块状、浸染状为主。

(2)混合粗精矿采用艾砂磨机再磨至磨矿产品细度P80为40 μm,粗选硫酸锌和亚硫酸钠用量为(1 400+350)g/t,丁基黄药和Y89的用量为(50+10)g/t,BK201 用量为12 g/t,经1 粗2 精2 扫全流程闭路浮选试验,最终可获得铜品位为26.25%、铜回收率78.07%的铜精矿,锌的回收率仅为10.54%,较好地分离了铜锌矿物。球磨机的磨矿产品在相同的浮选试验条件下,获得铜品位仅为18.54%、铜回收率为50.04%的铜精矿。