基于“崩、冒”耦合效应的近矿体小空区处理方法

马姣阳 任凤玉 张庆嵩 闫喜明

(1.华北理工大学矿业工程学院,河北 唐山063210;2.东北大学资源与土木工程学院,辽宁 沈阳110819;3.双鸭山建龙矿业有限公司,黑龙江双鸭山155126)

采矿方法选用不当、空场法开采后未进行空区处理、开采过程中受地压等因素影响,使得矿山在实际生产中极易形成空区。空区长期存在,导致矿山开采条件恶化,引起矿柱变形、相邻作业区采场及巷道维护困难、井下大面积冒落、岩移及地表塌陷等,给矿山生产构成严重威胁,并造成环境恶化、矿产资源严重浪费,亟需研究在安全的前提下,消除空区隐患、回收周边资源的空区处理方法。

空区大小、形状、空间分布规律、赋存状态不同,空区处理方法也不同。常用的空区处理方法分为封闭隔离法、崩落法、充填法、支撑法[1]。单一常规的空区处理方法存在一定局限性,为此,各矿山根据空区赋存条件及空区处理目的采取了联合治理措施。排山楼金矿采用留矿柱控制冒落与废石充填技术进行采空区综合治理,避免了空区冒透地表带来的陷落危害[2]。东升庙铅锌矿采用充填较大空区和崩落顶板围岩处理较小空区,排除了安全隐患[3]。符山铁矿通过地表钻井,下放废石、尾砂充填尾矿库下方2 个民采空区,消除了安全隐患[4]。某石膏矿对稳定区域、不稳定区域的采空区分别采取了封闭、崩落顶板方式,消除了重大安全隐患[5]。沙特阿拉伯某铜锌矿提出了5种可能性的采空区治理方案,通过专家打分法进行筛选,明确了采空区治理意图与实现途径[6]。联合法克服了常规方法的局限性,对矿山安全生产起到了很大的作用,但成本较高,且不能通过一种技术将空区直接内嵌入矿山开采布局中,对其进行有效利用。为降低成本,李俊平等[7]提出了控制爆破局部切槽放顶技术、切顶与矿柱崩落法、V 型切槽上盘闭合法。此外,控制顶板释放的诱导冒落技术被应用于采空区处理,取得了显著效果,如:西石门铁矿采用阶梯状工作面过新、老空区交界部位的方法,诱导顶板围岩自然冒落,保障了回采安全[8-9]。桃冲铁矿分两步逐条进路贯通民采空区,达到了处理空区、安全回采周边残留矿量的目的[10]。书记沟铁矿在预留散体垫层的前提下,崩落两空区之间岩柱,达到了不影响生产、空区大冒落零事故的目的[11]。广西大厂铜坑矿采取从一端拉槽、削帮,两侧预裂,中部强制崩顶诱导的方案,诱使顶板可控崩落,改善了地下开采的安全环境[12]。诱导冒落技术在空区方面的应用表明:空区逐渐扩大时,顶部围岩变化存在一定的规律。为将采空区作为开采空间进行有效利用,陈庆发等[13]从协调资源开采的角度提出了“协同利用”采空区处理技术,将中小规模采空区作为开采系统中的部分切割工程、自由爆破空间等加以利用,成功处理了空区隐患,实现了隐患资源的安全开采,降低了空区处理成本。协同利用采空区的治理思想可将采空区有效地融入采矿工艺中,但该技术仅对空场类采矿法调节空区的开采布局进行了介绍,而在近矿体小空区诱导冒落、协同利用、采矿环境再造耦合作用形成的空区处理技术方面的研究鲜有成果报道。

双鸭山铁矿北区属急倾斜破碎中厚矿体,实际生产中采用阶段矿房法开采,因切割空间不够,形成了多个形状各异的小空区,造成大量矿石损失,给回采工作造成了很大的压力。为此,本研究结合双鸭山北区空区现存情况,基于诱导冒落和协同作用思想,在分析矿岩可冒性的基础上,结合采场结构参数,采用“崩、冒”耦合作用效应,再造开采环境,将近矿体小空区作为后续适应矿体条件的进路诱导冒落法回采的补偿空间,研究空区处理新方法。

1 矿体及空区赋存状态

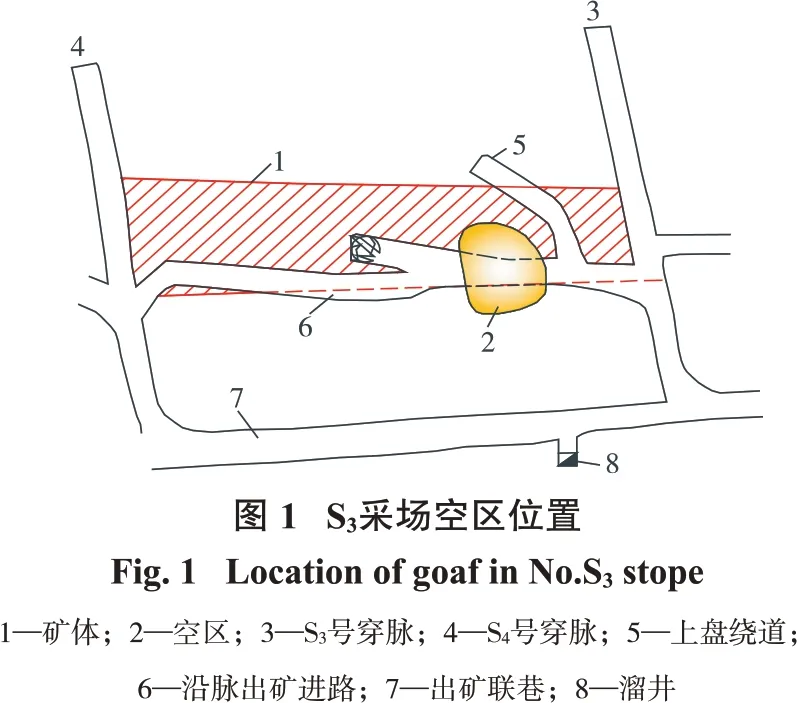

双鸭山铁矿为沉积变质磁铁矿床,北区矿体呈层状产出。矿体为磁铁石英岩,以条带状磁铁矿为主,含微量的赤铁矿,平均品位30.79%,矿石密度3.56 t/m3,碎胀系数为1.75。上盘围岩主要为石英片岩及片麻岩,下盘围岩主要为石英片岩及大理岩,岩石密度2.7 t/m3,松散系数为1.5;上覆岩体平均密度为2.5 t/m3。矿体破碎,节理裂隙发育,稳定性较差,回采过程中,形成了多个形状各异的小空区。随着时间积累、岩层扰动、地应力作用,采空区有拓展趋势,易造成矿石损失。北区170 m 中段S3号采场就存在这一典型空区,该采场所属矿体平均厚度约11 m,矿体倾角约75°。现场调研得出:采场上部220 m 水平已回收完残矿。采场内开掘采准工程过程中,形成了约15 m 高的冒落空间,停滞一段时间后,由于矿体节理裂隙发育,空区出现了阶段性局部冒落:空区上、下盘侧先后发生过3 次冒落,最终形成了尺寸约10 m×9 m×15 m(长×宽×高)的空区,见图1。

2 近矿体小空区处理措施

若直接利用约15 m 高的冒落空间作为切割槽,切割空间不能满足爆破需要,即爆破高度达不到预定要求,影响后排炮孔的爆破效果,因此,需要考虑小空区如何改造利用。上盘绕道相比其它现有巷道更靠近空区,相比下盘重新开掘沿脉巷,可减少开掘工程量及降低开采环境的复杂程度。空区上部矿体处于受拉区,赋存矿量较多,有利于炮孔布置与爆破施工,因此,利用上盘绕道作为扩宽空区的辅助工程较为有利。基于此,本研究提出了“崩、冒”耦合作用的近矿体小空区处理方法,即在分析矿岩可冒性的基础上,结合采场结构参数,利用现有的上盘绕道进行空区扩宽爆破,通过崩落部分矿体,增加空区高度,扩展空区跨度,从而增加有效暴露面积,控制矿体冒落至回采高度,满足后期开采补偿空间要求,从而达到处理和利用小空区的目的。

2.1 可冒性分析

北区矿体有风化现象,部分节理有少量大理石充填,使其整体呈现软弱特性,受F5逆断层及小破碎带作用,节理裂隙发育,不稳固岩体所占比例较大。沿矿体走向的地压显现形式以冒落拱形式为主,垂直于矿体走向以顶板下沉、片帮为主。现有的下盘运输道整体稳定性好,局部巷道受破碎带影响,直墙挤裂破坏。其地压显现位置主要发生在矿体与近矿围岩附近,破坏范围主要受重力场影响,此外,还有上部中段残矿回采后引起的应力集中、周边矿块开采产生的爆破震动的影响。

RMR(Rock Mass Rating)是由南非学者Bieniawski 提出,随后根据实践经验修正、完善的岩体质量评价指标,并在采矿、边坡稳定、隧道等领域得到了广泛应用。本研究根据结构面调查及点荷载试验结果,对各项因素进行打分[14-16],从而计算出矿岩体的RMR 值,结果见表1。由表1可知:矿体属易崩,且崩落矿块较破碎,上、下盘围岩中等可崩,崩落矿块中等破碎。

?

在矿岩体质量评价的基础上,结合冒落拱原理[17]、Mathews 稳定图法[18]、Laubscher 崩落图法[19]、Barton 经验公式法[20]、Pakalnis 临界跨度图法[21]5 种临界冒落跨度计算方法进行对比分析。5 种方法计算的矿体与围岩的冒落跨度见图2。由该图可知:矿体的临界冒落跨度为4.4~6.8 m,持续冒落跨度为17.9~36.1 m;上盘围岩的临界冒落跨度为13~21.5 m;下盘围岩的临界冒落跨度为14.1~28.4 m。

结合回采进路开掘过程中的地压显现情况,当回采进路为3~4 m(设计值2.8 m)时,由于支护不及时发生了较大规模冒落,可得出临界冒落跨度的实际值接近4 m。图2得出的矿体临界冒落跨度理论取值范围为4.4~6.8 m,根据冒落拱原理计算的结果更接近实际临界冒落跨度值,其计算的矿体持续冒落跨度为24 m,位于持续冒落跨度范围(17.9~36.1 m)内,可作为回采过程中冒落规律分析的参考值,而Mathews 稳定图法的计算值相对保守。此外,Barton、Pakalnis 经验法计算的临界冒落跨度为5.8~6.5 m,适合此类矿体。由于上、下盘岩体整体呈现中等稳定,Barton、Pakalnis 临界跨度图法计算的上、下盘临界冒落跨度值不计入临界冒落范围。上、下盘围岩临界冒落跨度理论值应大于软弱特性条件下的冒落跨度值,因此,上盘围岩临界冒落跨度为15~20.2 m,下盘围岩临界冒落跨度为20.1~28.4 m。通过整体比较,矿体的最大临界冒落跨度值小于顶板围岩的最小临界跨度值,即诱导冒落区矿石先于围岩冒落于崩落区(出矿后形成的空区)。通过上述分析,可知矿体具有良好的可冒性。

2.2 进路诱导冒落法

为了更适应矿体条件和满足生产需求,开采方法选择阶段回采的进路诱导冒落法,原理见图3。为保障诱导冒落的矿石有足够的空间可以容纳,S3采场采用30 m 的崩落高度[22]。上、下盘侧炮孔布置需同时满足临界冒落跨度、爆破后形成足够宽度的崩落空间等要求,炮孔深度需要比设计值超深0.8~1 m,从而确保爆破后崩落的有效位置,崩矿步距为2~3.3 m。

2.3 冒落过程分析

开挖方式不同,应力分布状态不同,冒落的形式也就不同。由于回采矿体长约200 m,回采方式类同,试验采场上部已回采结束,由散体岩石替代,为此,可根据Mitchell 提出的典型失效模式下的极限平衡理论进行分析,即通过式(1)判断急倾斜破碎中厚矿体顶板破坏方式是否符合冒落失稳条件[23],

式中,L 为采场宽度,m;γ 为覆盖层废石容重,kN/m3;σt为诱导区矿体受拉断裂前的最大拉应力,此时可以近似等于矿体的最大抗拉强度,MPa。

根据广义修整的Hoek-Brown 准则进行岩体力学参数估算:首先,根据式(2)、式(3)分别估算岩体参数m 与s;其次,将m、s 代入式(4)计算矿体的抗拉强度σt,其负号表示受拉[24],

式中:mi为岩体的Hoek-Brown 常数;D 为岩体扰动系数;σci为岩石抗压强度,MPa。

爆破强制崩落区会导致岩体发生中等程度破坏,岩体扰动系数D=0.7;井下矿石属石英岩,岩体的Hoek-Brown 常数mi=24,矿石RMR=43.3,岩石抗压强度σci=96.7MPa,将其分别代入上式(2)、式(3)和式(4),计算得到σt=0.0245。并将该值与γ=2.5 kN/m3、L=11 m 代入式(1),符合冒落失稳条件,即遵循拱形冒落形式,从而也说明,在上部残矿回采后,诱导冒落区选择的高度保障了矿体不会发生弯曲、滑移、旋转失稳。

伴随回采的进行,诱导区冒落高度会随着回采长度的增大发生变化。根据以往使用诱导冒落法矿山的冒落情况及监测结果,可得出回采进度与冒落高度的关系(式(5))[17],并由此预测、分析冒落情况,及时采取辅助措施,调整回采顺序。

式中,Tc为岩体极限抗压强度,MPa;ρ 为上覆岩层密度,t/m3;Hz为空区底板到地表的有效高度,即空区底板至地表的高度与诱导区顶部埋深之差,m;L为采空区的实际跨度,m。

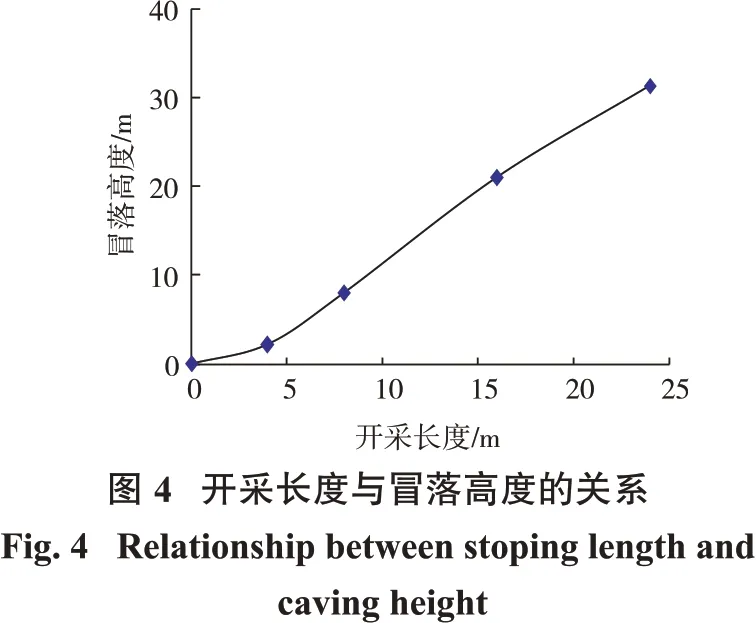

将上覆岩层密度ρ=2.5 t/m3(平面问题取2.5 t/m2)、Tc=0.718 3~1.063 7 MPa 代入式(5)得到:沿矿体走向方向,自切割处开始,伴随回采的进行,已回采长度与冒落高度的关系见图4。

根据上述分析,对于诱导冒落区的矿石冒落过程可进行如下分析[25-27]:①当开采长度小于5 m 时,诱导冒落区矿体起初是较稳固的块体,没有明显的冒落迹象,随着开采的进行发生小范围冒落;②当开采长度大于等于5 m、小于等于冒落跨度值8 m 时开始零星冒落,岩体的冒落线接近于拱型;③伴随开采长度增大,由图4 可以看出,冒落高度以一定斜率增长,即开采长度进入持续冒落阶段;④拱面中心部分诱导冒落区矿体高度越来越小,拱顶塌透,此时,诱导冒落区矿体形成了类导流放矿条件,有利于上部中段剩余残留体回收;⑤诱导冒落区矿体侧向崩落并逐渐变小、失稳,当开挖达到两横穿时,诱导冒落的矿体几乎完全下落。

2.4 “崩、冒”耦合处理空区方案

基于上述冒落分析,在遵循冒落规律的前提下,结合空区大小和采场结构参数,通过崩落与冒落的耦合效应处理空区,使其满足后期回采的补偿空间。空区有效暴露面积(70.7 m2)大于矿体临界冒落面积(50.3 m2),空区暴露面的最小边长(9 m)也大于矿体理论计算的最大临界冒落跨度(6.8 m),说明空区处于不稳定状态。空区顶板岩体随着时间推移发生蠕变,加之震动、扰动效应,随时都会发生冒落,且冒落有向上盘围岩发展的可能,影响矿石回收和安全生产。

空区高度已达到15 m,而设计的崩落区高度为30 m,基于崩落、冒落耦合效应处理空区的理念,即崩落部分矿石,利用矿体易冒的特点,使其“崩、冒”总高度达到约30 m 即可。对于可冒性良好的矿体,空区尺寸增大,冒落高度将逐渐增大。根据这一要点,参照扩宽爆破后的空区实际尺寸,分析其引起的冒落高度值,据此确定崩矿高度,从而达到“崩、冒”耦合效果,满足正常回采所需的崩落区高度。结合图4 分析得出:开采实际跨度为11 m,开采长度为9.6 m时,冒落高度约为10 m;而实际空区长×宽=10 m×9 m,扩宽爆破后,空区的实际尺寸变为长×宽≥11 m×9.6 m,即扩宽爆破后,冒落高度约为10 m。因此,将崩落高度定为20 m,即可满足进路诱导冒落法崩落的正排炮孔所需的补偿空间,进行正常的诱导冒落回采。若实际中仍然悬顶,可从正面用深孔压顶。

在上盘绕道内进行扩宽空区的炮孔布置工作,炮孔分布如图5 所示。钻凿4 排炮孔,采用同次微差爆破,起爆顺序为Ⅲ→Ⅱ→Ⅳ→Ⅰ排。每排的4个炮孔分两段爆破,即1#炮孔先爆破(靠近空区侧),其它3 孔(沿着炮排方向)后爆破,共需8 段雷管起爆。崩落炮孔高度约20 m,崩落矿石后形成的总的空区体积约2 120 m3,落入空区的崩矿体积约1 960 m3。由于空区与上盘绕道之间的矿柱被崩落,空区顶部即诱导冒落区的矿体处于拉应力区,矿石最大抗拉强度为8.3 MPa,形成的岩体平衡拱受到干扰,发生冒落,充满剩余空间。伴随放矿的进行,冒落的散体支撑上盘岩壁,空区顶部将再次出现冒落现象,直至第二次拱形成。

3 试验分析

本研究方法实施过程中,由于在进行凿岩作业之前空区已存在一定时间,且上盘绕道内矿体较破碎,凿岩作业中出现夹钻现象,造成部分原设计炮孔钻凿到空区内部,影响了凿岩工作进行,延长了空区的存在时间,致使空区内部相继冒落两次,说明空区形成的平衡拱非常不稳定。为了保证爆破质量,对部分炮排进行了补孔作业。为防止炮孔进一步变形破坏影响爆破效果,补孔结束后立即进行装药爆破。利用装药器进行装药作业,部分透孔的孔底先装填一卷φ80 mm 药卷,再装填粉状药。炸药在装填前先混合柴油,以增加炸药湿度,降低返粉率。起爆采用孔底加导爆索,孔口加导爆管连接起爆药包的双起爆方式。装药所用炸药为岩石膨化硝铵炸药,炮排炮孔合计深度为141.5 m,实际装药深度117.7 m,总装药量为500 kg,平均装药量为4.248 kg/m,装药密度0.668 g/cm3。

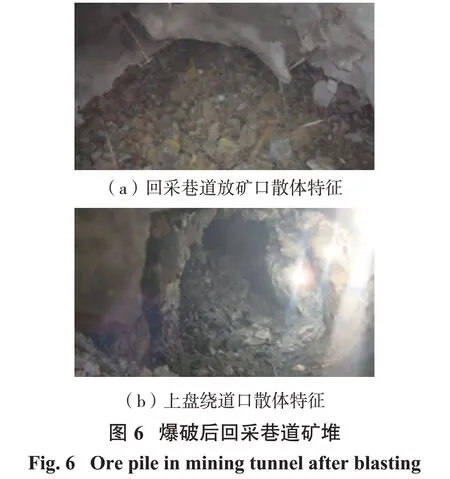

空区爆破后效果如图6所示。据现场观察可知,爆破后矿石堆满进路口及上盘侧绕道,从矿堆看,爆破效果较好,矿石块度较小。出矿过程中,崩落、冒落的矿石随底部矿石的运出而流出,堵塞巷道口,看不到内部情况。但根据前期出矿过程中的矿石流动情况推测,内部矿石较多,矿堆有一定高度。出矿期间,该回采进路顶部右侧(图6(a)右侧)发生冒落现象,冒落形成宽约2 m 的空洞。从现场冒落观察可知,冒落部位为空区右上侧位置,冒落块度适中,仅出现一个1.5 m×0.6 m×0.6 m(长×宽×高)的大块,冒落后矿石几乎堆满整个回采进路,说明爆破实施效果较好。

为不影响后续出矿作业,封堵新冒落洞口,保证出矿作业安全进行,随后出矿约403.2 t。根据端部出矿时的放出高度H 与放出量Q 之间的关系(式(6))[28],可得到“崩、冒”耦合作用形成的补偿空间高度。

式中,H 为放出体垂直高度,m;α,β 为沿进路方向散体流动参数;A 为端壁切余系数,为垂直进路方向的散体流动参数;K为壁面影响系数。

将α=1.673 4,β=0.071 8,α1=1.469 6,β1=0.177 3,K=0.058 1,ω=1.571 5 等参数[29]代入式(6),可得到崩落与冒落形成的空区总高度约29 m,即可获得后期回采需要的补偿空间。

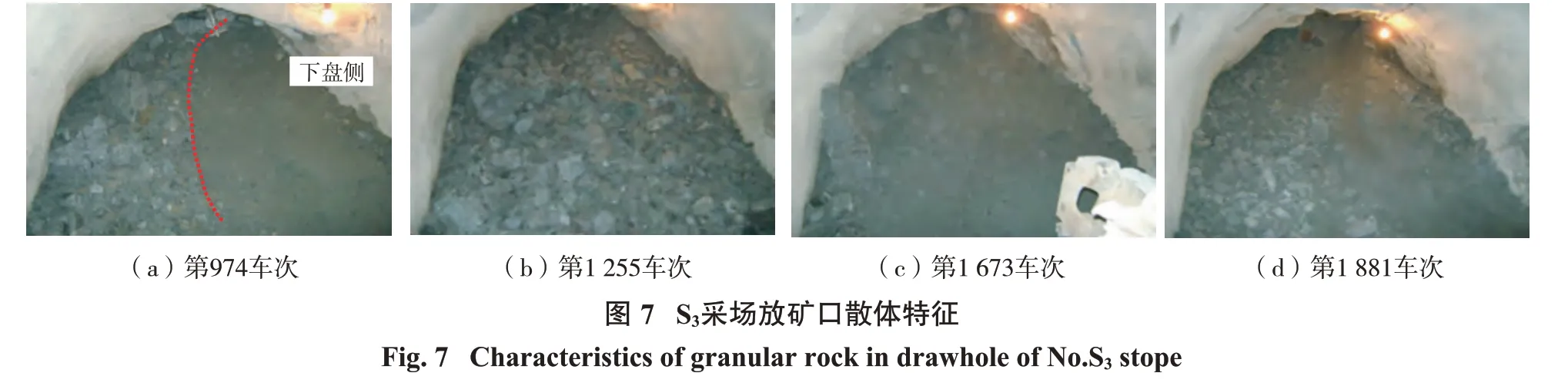

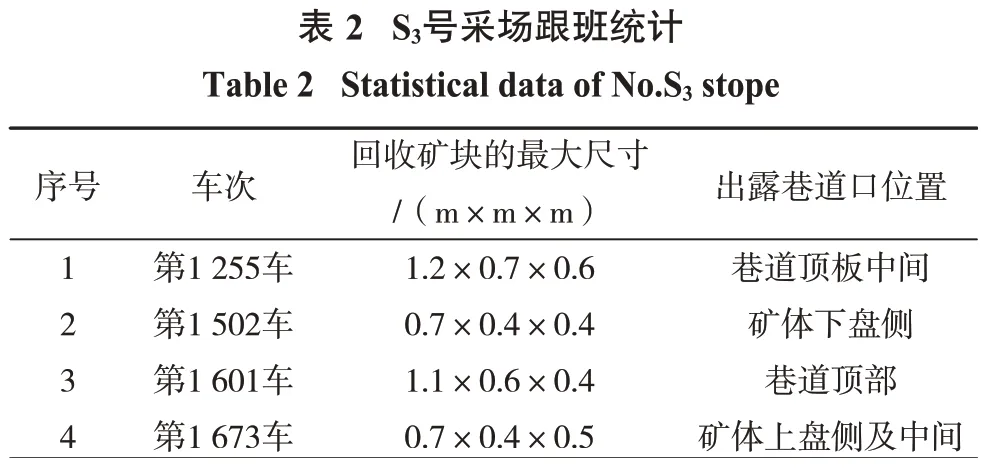

为验证爆破补偿空间是否满足要求,爆破了两排正排炮孔,前排抵抗线约3 m,后排为1.5 m,总计爆破长度4.5 m。前排实际装药量为7.23 kg/m,后排实际装药量为6.8 kg/m。对S3采场(S3号穿南侧)出矿过程中的最大矿石块度进行了跟班标定,按每车1.4 t 算,共计出矿量2 633.4 t。S3采场设计崩矿量为4 301.1 t,故至1 881 车时,出矿量为设计崩矿量的61.2%,满足预留垫层厚度3.5 m 的要求[22]。从出矿情况分析,S3采场出矿过程中,矿石块度基本较小,大块率比较低,见图7。出矿开始至702车时,掌子面粉矿较多,整体块度很小,从掌子面判断没有发生混岩。当出矿至第974次车时,从掌子面判断仍然没有发生混岩,块度比之前稍微增大,最大块长40 cm 左右,20 cm 以下块度较多。由图7(a)可以看出上盘侧(即巷道左侧)受顶部矿石块阻塞,矿石块体滞留掌子面,矿石可顺利流出,且以粉矿为主。针对粉矿分析有两种可能,一是推测采场内顶部被大块矿石阻塞无法流出,从而粉矿流出;二是采场内部流出的矿石仍然处于崩落粉矿区域,故粉矿较多。将采场内崩落矿石按块度可分为3个区域,即粉矿区、块石区、大块区,结合掌子面左侧流出块石推测,此时采场内已出矿至块石区域。随着出矿的进行,期间放出大块情况见表2。在出矿过程中矿石受冲击容易破碎,如第1 225 车次,从顶板流出的较大矿石大块受冲击将其分裂成两块,最大块度为1.2 m×0.7 m×0.6 m(长×宽×高),整体崩落块度良好。S3采场矿石硬度较小,容易破碎,针对较大块度,使用大锤敲击即可破碎,二次破碎工作量小,说明空区处理效果良好,满足后续回采补偿空间的要求。

4 结 论

本研究采用“崩、冒”耦合方式处理小空区,充分利用了矿岩性质和现有的开采条件,节省了能耗,回采了大量矿石。取得了以下结论:

(1)通过临界冒落跨度的5 种理论计算方法,并结合实际冒落情况分析得出:矿体的临界冒落跨度为4.4~6.8 m,具有良好的可冒性,为“崩、冒”耦合处理近矿体小空区提供了前提条件。

(2)诱导冒落区矿体遵循拱形冒落形式,依据上盘绕道扩宽爆破后的空区实际尺寸,分析其引起的冒落高度值,确定扩宽爆破时的崩矿高度,可达到“崩、冒”耦合效果。

(3)根据出矿量估算的“崩、冒”高度总值接近崩矿高度,正排炮孔回采验证表明块度均匀,满足了补偿空间的要求,达到了有效处理小空区的目的。

?