复杂开采环境下残矿回收方案研究与实践

刘 慧 赵丽军 郝显福,3 王忠泉,3

(1.西北矿冶研究院,甘肃白银730900;2.甘肃厂坝有色金属有限公司厂坝铅锌矿,甘肃陇南742500;3.甘肃省深井高效开采与灾变控制工程实验室,甘肃白银730900)

锌矿资源是制造业的重要基础原料,随着易于开采的优质矿产资源日渐枯竭,矿产资源开采除了继续向地层深部发展外,浅部残矿资源的回收利用也得到越来越多的关注。由于井下残矿回采安全性差、开采技术条件复杂,残矿资源回收常常面临诸多安全和技术难题[1-3]。因此,开展复杂开采环境下滞留残矿的安全高效回收技术研究,为充分回收残矿资源、提高矿山企业经济效益以及延长矿山服务年限开辟了一条重要途径。然而,由于井下滞留残矿资源的开采技术条件极为复杂,制约因素众多,必须在充分考虑其特殊开采条件的前提下,经过科学论证,并采取相应的安全技术对策,方能确保残矿资源安全回收[4-5]。近年来,大量学者针对残矿资源的类型特征及稳定性开展了一系列研究,姜立春等[6]基于某矿山残矿回采工程探究了典型残矿回采结构模型,对模型稳定性进行了综合评价;李宁等[7]通过正交试验,对某矿床采场结构参数进行了优化研究,研究表明,采场稳定性的主要影响因素为矿房回采长度,其次是采场高度,采场宽度对采场稳定性影响最小;马姣阳等[8]通过力系平衡原理,确定了临界冒落跨度、冒落高度,应用了多分段与底部双堑沟协同拉底的诱导冒落法回采技术回收了柏杖子金矿的残矿资源。上述研究为复杂环境下滞留残矿资源的稳定性分级与回收方案制定提供了理论依据,但对于复杂滞留残矿回收的研究较为薄弱。

本研究通过环镜复杂性评价、矿岩物理力学特性测试、残矿资源稳定性理论计算,对厂坝铅锌矿井下滞留残矿资源的综合开采技术条件进行全面分析;利用拱形理论、简支梁理论建立多种残矿回收采场理论计算模型,确定合理的采场结构参数;以开采技术条件及现有工程为基础,提出3 种残矿回收方案,通过方案优化,论证下盘脉外深孔凿岩分层爆破回采方案的技术可行性及经济合理性;结合采矿环境再造理念,对残采区域的底部结构进行采矿环境再造,并确定合理的底部结构参数。通过上述研究,论证本研究方案应用于复杂环境下井下滞留残矿资源回收的可行性,为进一步解决目前矿山的回采安全性问题,释放大量优质残矿资源,提高残矿资源开发利用的总体技术水平,增加矿山企业经济效益,减少优质资源流失提供有益参考。

1 工程背景

厂坝铅锌矿是礼县柞水成矿带西成矿田中的一个大型铅锌矿区,主要开采区域由厂坝、李家沟、东边坡、小厂坝等4个矿区组成。矿床成因类型为沉积变质型,属典型的层控矿床。由于受多年民(群)采、盗采和无序开采的影响,该矿山小厂坝矿区900 m 中段以上残留了大量高品位矿石。受开采技术经济条件限制,厂坝铅锌矿一直未实施小厂坝矿区残矿回收工作,致使该部分矿产资源滞留距今至少10 a,滞留矿量达100万t以上。近年来,面对生产任务重、易采资源日渐枯竭等问题,矿山为缓解生产压力,提高矿山经济效益,遂将小厂坝矿区残矿资源回收纳为重点项目。由于900 m 中段以上滞留残矿的赋存特点且开采环境各不相同,因此需要有针对性地制定不同的残矿回收技术方案。通过现场调研,900 m 中段I#矿体65#~71#勘探线区域残留矿体厚大,开拓、运输、通风等工程条件较良好,空区赋存状态也相对明晰,所以选取该区域的滞留矿体作为首次回采对象。通过该区域回采,为其他区域回采奠定基础,并指导其他区域的残矿回收工作。

2 残矿回收区域开采环镜复杂性分析

小厂坝矿区900 m 中段65#~71#勘探线区域的残矿资源由于滞留时间长,开采环境变得极其复杂。主要表现在以下方面:

(1)从空间位置上看,该区域残矿位于矿山四大矿区中心位置,其上部矿区正在正常回采,下部矿区已经采空,左右两面矿区都有采矿作业,该区域处在一个复杂的动态空间应力场中,回收该部分残矿与周围矿区采矿安全之间相互影响关系极大,如图1所示。

(2)从开采结构上看,残矿回收区域是由矿柱—顶板组成的空场群结构,受长期搁置、周围采动、水害侵蚀等因素影响,部分承载矿柱已垮塌,开采结构的稳定性已大大减弱,回采工程施工难度极大。

(3)从开采环境上看,受多年滥采乱挖影响,残矿二次开采环境遭到严重破坏;同时由于滞留时间长,蠕变效应明显,空区周围的矿岩强度随着外荷载作用时间的延长而降低,降低了岩体工程的稳定性;加之不明空区、水患的影响,极大增加了残矿回收工作的不确定性。

因此,小厂坝矿区65#~71#勘探线的残矿资源处于一个综合复杂的多维系统中,回收该部分资源具有安全隐患大、技术难度大、采矿风险高等特点。

3 残矿回收区域理论计算

3.1 矿岩物理力学特性

小厂坝铅锌矿床赋存在坚硬、半坚硬的碳酸盐岩及碎屑岩层中。矿区位于岷县复背斜吴家山背斜北翼的次级褶皱王家山向斜南翼,出露地层主要为中泥盆统安家岔组(D2a)(厂坝矿床为西汉水群D2x2a-2b)和少量下泥盆统吴家山组(D2w2),区内岩性以大理岩、黑云方解石英片岩为主,夹石英岩等。残采区域矿体位于矿床南部,该矿体具有中等—大规模、厚度较大、倾角50°~80°、品位较高等特点。区内围岩蚀变作用较弱,仅在局部地段有较强的绢云母化。矿岩物理力学性质及参数见表1[9]。

?

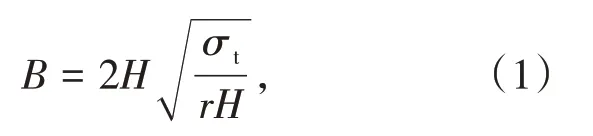

式中,B 为采场极限跨度,m;σt为采场顶板岩层中最大拉应力,MPa;r为覆盖岩层密度,g/cm3;H 为开采深度,m。

该残矿区域采场顶板为矿石,根据小厂坝矿区岩石力学参数测试结果,其抗拉强度为9.62 MPa,岩石密度为2.73 g/cm3,区域开采深度达700 m。经式(1)计算:采场极限跨度B=99.29 m。顾及到矿区矿岩性质及结构面的影响,为确保采场安全性,实际采场跨度为理论值的50%~60%,本研究取60%,计算出的矿房跨度为59.57 m,取整确定采场跨度为60 m。

3.2 矿柱及采空区围岩稳定性理论计算

3.2.1 矿房极限跨度确定

3.2.1.1 拱形理论

顶板整体冒落形式属于拱冒形,为保证回采期间顶板具有良好的稳定性,采场顶板尺寸确定须满足“顶板中拉应力、压应力不超出岩石强度范围”的要求[9-13]。采场矿房极限跨度可进行如下计算

3.2.1.2 简支梁理论

采场顶板可假设为两端简支梁(图2)[17],沿梁中性轴上、下表面上任意一点的应力为

式中,α 为矿体倾角,(°);L 为沿梁跨度,m;h 为沿梁高度,m;γ为岩体容重,×104N/m3。

最大拉应力发生在沿梁中性轴的下表面,最大拉应力为

因此,顶板倾向的最大允许跨度为

顶板沿走向的最大跨度为

目前,小厂坝矿区采场顶板厚度为6~12 m,当顶板厚度取6 m 时,采场极限跨度为54 m,由于残采区域现场实际情况复杂且区域岩体滞留时间较长、应力环境复杂,岩体存在一定程度弱化,考虑到残采区域作业安全性,本研究计算中顶板厚度取值为12 m,通过计算得出L=75.1 m。为进一步确保采场安全性,取安全系数0.8,得出采场极限跨度为60 m。

3.2.2 间柱参数合理取值

空场法采矿中间柱尺寸的合理选择对于限定顶板暴露面积、维护采场稳定起主导作用[9,14-17]。假设空场法采场矿房和间柱的跨度分别为Wo和Wp,采用间柱稳定性面积分析法进行讨论,则间柱所受的平均应力可进行如下计算:

式中,δp为间柱轴向平均应力,MPa;Pz为矿房开采前应力场的垂直正应力分量,MPa。

空场法开采面积采出比的计算公式为

将式(6)代入式(7)中,可得:

由式(8)可见,可由矿柱尺寸和作用于平行矿柱轴线上采矿前法向正应力计算得到矿柱平均轴向应力,而矿柱的平均轴向应力由面积采出比确定。当矿体厚大、规整时,面积采出比与矿柱跨度采出比相同。根据“无支护开采采用面积采出比0.75”[17]的相关经验,同时结合老采空区空场与矿柱跨度比远远大于0.75 而长期保持稳定的条件,本研究选择矿房与矿柱跨度比3:1 进行矿柱跨度设计,即矿柱宽度为20 m。

综上所述:残采区域采场极限跨度计算值为60 m,由于偷采造成局部矿体成“楼板”状态,造成采场跨度60 m 位置处间柱无法形成,或成“X”形状,无法形成有效间柱。通过现场调研空区的赋存状态,90 m 位置处(69#勘探线)可留有效间柱,留置间柱宽度为20 m,由于65#勘探线穿脉巷道为中段主要运输巷道,需永久保留,故在实际采矿过程中对65#勘探线处间柱进行了加宽,确定间柱宽度为30 m,进而65#~69#勘探线实际采场跨度约为60 m,顶板厚度为12 m。另外,目前矿山正在进行充填系统建设,该部分矿柱资源可待充填系统建成后进行进一步回采,以提高矿产资源回采率和经济效益,实现矿山持续稳定发展。

4 残矿回收方案研究

残矿回收只需在利用原有采矿工程的基础上进行,可以投入较少的工程量,使采矿成本大幅降低;同时要结合残矿形态及赋存条件提出经济上合理、技术上可行的残矿回采方案。通过分析小厂坝矿区65#~71#勘探线区域的残矿地质条件及现有的工程基础,本研究提出了3 种回收方案,即间柱内深孔凿岩分层爆破回采方案(方案一)、上下盘脉外深孔凿岩分层爆破回采方案(方案二)和下盘脉外深孔凿岩分层爆破回采方案(方案三)。

(1)间柱内深孔凿岩分层爆破回采方案(方案一)。在残矿体下盘各分层掘进脉外巷道,下盘各分层脉外巷道通过斜坡道连接;垂直于矿体走向方向,在间柱内掘进分层凿岩巷道,在矿房两侧的间柱凿岩巷道向矿房内钻取扇形深孔,利用深孔爆破对矿房内的矿石进行回采。矿房回收方式见图3。

(2)上下盘脉外深孔凿岩分层爆破回采方案(方案二)。在残矿体上下盘各分层掘进脉外巷道,各分层脉外巷道通过斜坡道连接;垂直于矿体走向方向,在分层脉外巷道内通过深孔钻机钻取扇形孔,通过深孔爆破回采矿房。矿房回收方式见图4。

(3)下盘脉外深孔凿岩分层爆破回采方案(方案三)。在残矿体下盘各分层掘进脉外巷道,各分层脉外巷道通过斜坡道连接;垂直于矿体走向方向,910 m以上各分层在脉外凿岩巷道内通过深孔钻机钻取扇形孔,通过深孔爆破回采矿房。矿房回收方式见图5。

以上3 种回采方案都可以有效回收65#~71#勘探线区域的残矿资源,但考虑到残矿回采区域内遗留下大量空区和“楼板”,且遗留下来的间柱不规范,在间柱内进行凿岩爆破条件不成熟,存在安全隐患,无法满足方案一的施工要求,因此不推荐方案一;方案二和方案三都是在矿体外围的围岩中作业,安全上可靠,但方案二是在矿体上下盘脉外巷道凿岩,与方案三对比,方案二掘进工程量增加一倍,投入的工程量较大,且矿体上盘脉外巷道较下盘脉外巷道应力环境高,上盘脉外巷道需要采取必要的支护措施,而方案三中凿岩巷道全部位于矿体下盘,巷道相对稳定,但其缺点是凿岩的深孔较深,对凿岩钻机的要求较高,但从安全、工程投入等方面综合考虑,方案三优于方案二。综上分析:65#~71#勘探线残矿回收时推荐采用方案三,即下盘脉外深孔凿岩分层爆破回采方案。

5 残采矿体采准工程环境改造

5.1 采准工程改造的必要性

随着浅表资源消耗殆尽,资源开采不断向深部发展,深部岩石所处的环境具有高围压、高温度和高空隙压力的特点,并具有极强的时间效应,使得深部岩石的组织结构、力学特性和工程响应发生了根本性变化,因而难以根据浅部开采条件下的地质作用特征和地压显现规律来准确推断深部开采的地质状况。故而有必要大力提倡“非传统采矿”理念,“采矿环境再造”理论无疑是采矿技术创新和发展的源动力[18-21]。

本研究残矿回收工程所涉及的采矿环境再造技术主要为采准环境再造。由于65#~71#勘探线区域残采地段没有底部结构、区域暴露面积较大,导致工人在没有任何防范措施的条件下作业,因此回采安全性没有保障,故在900 m 中段的基础上,再造底部结构,既可提高出矿效率,又能确保回采安全。

5.2 采准工程环境再造

5.2.1 采准工程环境再造方式

根据目前该区域的矿体赋存情况,有两种底部结构再造方式可供选择:①902 m 水平采用再造钢筋混凝土人工底部结构;②902 m 水平以下重新布置底部结构。

902 m 水平采空区范围较大、滞留时间长,若采用钢筋混凝土人工底部结构,存在工程量大、施工安全条件差、劳动强度高、施工周期长及构筑成本高等突出不足。而902 m 水平以下重新布置底部结构具有以下优势:①902 m 水平以下矿体保存完整,未进行回采;②850 m 中段具备矿石运输条件,只需要实施相关溜井工程既可;③通过溜井与振动放矿机相结合,可以实现矿石的连续开采。可见,选择在902 m水平以下再造底部结构较为适宜。

5.2.2 底部结构型式确定

小厂坝矿区矿石围岩以黑云母石英片岩、大理岩、白云石大理岩为主,岩石较完整,坑道成形,工程地质条件良好,残采区域矿体厚大,采准工程宜垂直于矿体走向布置。目前采场出矿设备为铲运机,矿山采用分段凿岩阶段空场法回采厚大矿体时均采用了堑沟底部结构出矿,工人和技术人员对该结构的出矿方式均已熟练掌握,现场操作简单易行。因此,底部结构型式宜采用垂直于矿体走向方向的堑沟底部结构。

5.2.3 底部结构布置参数确定

一般矿山底部结构高度为8~15 m,目前厂坝矿区采用的底部结构高度为10 m,李家沟矿区底部结构高度为12 m。实践证明,两个矿区底部结构高度取值较为合理。考虑到本研究残采区域矿体埋藏相对较深,加之910 m 水平以上残留矿体回采过程中矿石落矿对底部结构的冲击较频繁,所以适当增加底部结构高度,选取高度值为14 m,即在888 m 水平布置底部结构工程。

堑沟底部结构工程主要包括受矿巷道(堑沟巷道)、出矿巷道、出矿短穿及堑沟。巷道断面尺寸均选取为2.8 m×2.8 m,1/3B圆弧拱(B为巷道宽度);堑沟巷道与出矿巷道间隔布置,间距取12~15 m;出矿短穿连接堑沟巷道与出矿巷道,与出矿巷道呈45°角,间距8 m。具体布置形式如图6所示。

堑沟角度的确定需结合松散矿石自然安息角及其他多种因素综合考虑,残采区域的松散矿石安息角为39°~41°,最终确定的堑沟斜面角度为47°。

经过2 a 左右的残矿回收工作,该区域已采出矿石达10 万t 采出Pb+Zn 矿石品位7%,贫化率为24.7%,损失率为14.3%。同时对该区域主要区域及工程进行了地压监测,在矿房回采结束后1 a 左右的时间内,预留顶柱和间柱没有发现局部冒落、片帮、裂缝或剥落等现象,主要工程设施完好,达到了预期效果。实践表明该残矿回收方案技术可行、参数确定科学合理,可供同类型矿山借鉴。

6 结 论

(1)小厂坝矿区残矿回收区域滞留时间距今10 a以上,滞留时间较长;残矿回采区域处于中深部开采环境,地下采场地应力大;区域岩体在采动影响下处于循环加载的应力环境中,回采区域残矿矿岩体具有复杂的蠕变性;残矿处于复杂的开采环境中,对回采造成了一定的影响。

(2)基于理论计算对该区域采场结构参数取值进行了优化,确定的采场极限跨度为60 m,确定间柱宽度为20 m,顶柱厚度为12 m。

(3)以开采技术条件及现有工程为基础,提出并优化论证了下盘脉外深孔凿岩分层爆破回采方案的技术可行性及经济合理性。

(4)针对回采区域902 m 水平不能进行正常的采准工程布置,无法形成正常的底部受矿通道(底部结构)的情况,结合“采矿环境再造”理念,对残采区域的底部结构进行了采矿环境再造,分析了902 m 水平以下再造底部结构的可行性,并确定了在888 m 水平再造底部结构,其结构型式采用垂直于矿体走向的堑沟,堑沟斜面角度为47°。