采煤机摇臂可靠性数值模拟研究

王志波

(西山煤电西曲矿,山西 古交030200)

引言

采煤机作为我国煤矿开采的主要机械设备,其工作性能的优越程度很大程度上决定着煤矿的产量,但由于煤矿地质条件大不相同使得煤矿对采煤机的要求也不相同,在矿山工作环境较为恶略时,采煤机摇臂将截割电机的传动力进行传递,在截割过程中起到关键的作用。此前众多学者对采煤机摇臂进行研究[1-4]。当采煤机摇臂发生故障时,采煤机不能正常运转,严重影响着矿山的高效生产。以MG900/2210-GWD采煤机为研究对象,利用数值模拟软件对采煤机的关键部件二轴和壳体进行分析,并对可靠性进行一定的核算,为采煤机的安全运行提供一定的保障。

1 模型建立

摇臂作为采煤机的重要组成部分,其主要功能是对采煤机电机和采煤机滚筒间进行力的传递,同时摇臂起到一定调节滚筒高度的作用。采煤机摇臂的组成部分主要包括截割电机、摇臂齿轮、摇臂壳体、减速器等。摇臂与机身通过销轴铰进行连接,销轴和牵引减速箱进行连接,滚筒的升降受油缸伸缩的控制。采煤机摇臂壳体前端选用双弯曲结构,这样可以使得提升装煤效率。

利用数值模拟软件对部件进行应力应变分析可以有效解决工程中众多问题,数值模拟分析根据模型类型可分为二维模拟平面的应力应变分析和三维模型分析。本文利用solidworks建模软件建立二轴和壳体三维模型。Solidworks软件具有功能强大、技术先进、操作简便及易学的特点。在进行模型计算时需要先对采煤机的二轴和壳体进行一定的简化,简化时不仅需要保证计算的准确性而且还需缩短计算的时间。模型的简化原则为零部件尺寸不变,危险且受力较大部位不可省略,同时在保证结构的刚度及受力的情况下可以适当调整网格划分部位,对结构影响较小的部位如圆角、倒角及小孔等进行省略。在进行焊接时选定为等强度焊接原则,所以本文不考虑焊接缝的强度。

采煤机的摇臂壳体为采煤机摇臂减速部件的载体,对摇臂的传动部件、密封件及板件等进行支撑,使得部件按照相应的运动轨迹进行移动,但采煤机摇臂壳体由于其刚度问题极易发生损坏,为使其满足工作条件较为恶劣时的正常运行,所以在进行其设计时需要进行轻化处理,但加工质量和刚度对其影响十分重要,所以对采煤机摇臂壳体进行优化设计十分必要的。通过solidworks软件绘制三维模型后导入至ANSYS数值模拟软件,导入的方式可以分为通过自带接口进行导入,另一种是通过中间格式如Parasolid和IGES进行导入,本文选择后者。首先对导入模型进行材料属性和单元类型进行设置,材料的弹性模量E=2.2×1011Pa、密度ρ=7.91×103kg/m3、泊松比μ=0.27。对模型进行网格划分,在网格划分时需要遵循受力集中部位网格粗划分,在应力较为分散的位置可以适当的将网格粗划分,网格划分的粗细直接影响模拟的计算时间,网格划分越粗模拟计算时间越短,反之计算时间越长。本文网格划分选定为自由网格划分方式。对模型的边界条件进行设置,边界加载选定对称加载,在模型摇臂耳座孔处加载x、y、z的平动约束,同时x、y轴施加转动约束。

2 数值模拟分析研究

分别对煤层倾角30°,摇臂的摆角0°;煤层倾角30°,摇臂的摆角42°;煤层倾角30°,摇臂的摆角42°斜进刀模式;煤层倾角0°,摇臂的摆角18°,模拟结果如图1所示。

图1 不同工况下摇臂壳体数值模拟云图

从图1中可以看出:在煤层倾角为30°、摆角为0°工况下,摇臂壳体的变形量最大值出现在摇臂壳体的头部位置,最大变形量为1.8 mm,此工况下的最大应力值出现在壳体的二轴三轴及头部的位置,最大应力值96 MPa,同时可以看出此时的壳体应力值及变形量均较小。在煤层倾角为30°、摆角为42°的工况下,摇臂壳体的变形最大值出现在壳体的头部,最大值为2.86 mm,最大的应力值达到122 MPa,较第一种工况时有了一定的增大,壳体头部的应力分布有了一定的下降,此时的摇臂壳体变形量及应力较大。在煤层倾角为30°,摆角为42°斜进刀时,此时的摇臂壳体的变形量最大值出现在摇臂壳体的头部位置,最大变形量为2.86 mm,此工况下的最大应力值出现在壳体的头部位置,最大应力值123 MPa,同时可以看出此时的壳体应力值及变形量较大。在煤层倾角为0°,摆角为18°的工况下,摇臂壳体的变形量最大值出现在摇臂壳体的头部位置,最大变形量为1.56 mm,最大应力值出现在壳体的二轴三轴安装孔位置,最大应力值60 MPa,可以看出此时的壳体应力值及变形量与前三种工况下相比均较小,为三种工况的最小值。四种工况下壳体的变形量最大值均出现在壳体的头部位置,而最大主应力除了工况一出现在壳体头部,剩余工况均出现在二轴的安装孔位置,最大应力值均小于许用应力,所以壳体设计的安全系数较大,可适当进行减小,同时可以削减一定的重量,以达到降本的目的。

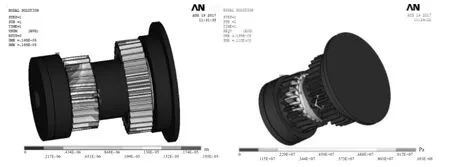

类似的对摇臂二轴进行三维模拟分析,材料属性、边界条件设定及网格划分等均与摇臂壳体类似,四种工况下的模拟结果如图2所示。

图2 二轴应力应变模拟云图

从图2所示可以看出,二轴的整体变形量较小,最大应力出现在齿轮的齿根位置。对二轴的齿轮和轴齿轮进行分析会发现,单独加载时轴齿轮的应力最大值为56.4 MPa,而齿轮的最大值为139 MPa。可以发现二轴的刚度对应力的分布及应力的大小均有着一定的影响,在后期进行设计时不仅需要对强度进行验算,同时刚度的核算也是必不可少的。

3 结论

1)本文对四种工况下摇臂壳体的应力应变进行分析,发现四种工况下摇臂壳体的应力最大值均小于材料的许用强度,且摇臂壳体的变形量较小,所以对壳体进行减耗增本。

2)对摇臂二轴进行数值模拟分析,发现二轴整体的变形量及受力均较小,应力的最大值出现在二轴齿轮的齿根位置,所以可以对齿根进行一定的补强,保证其可靠性。