矿用提升机垂悬钢丝绳回收装置设计研究

马晓锋

(同煤浙能麻家梁煤业有限责任公司,山西 朔州036000)

引言

在煤矿深井运输中最常用的提升机类型为摩擦型提升机,并安装有多根钢丝绳进行拉伸运输[1]。钢丝绳在长时间作业后容易出现磨损、锈蚀,甚至断裂的情况。根据《煤矿安全规程》的规定,应及时对钢丝绳进行更换。对于多绳摩擦型提升机的钢丝绳更换工艺也是对专业技术要求较高的工作过程,目前常采用的垂悬钢丝绳更换回收方法主要分为绞车法和旧绳带新绳法,两种方法都具有各自的工程特点,但也同时存在一定的技术缺陷,无法有效保证在钢丝绳回收过程中的安全性、可靠性[2]。在回收钢丝绳时,主要出现的问题为钢丝绳在扭矩作用力下会有离心力的产生,导致钢丝绳之间的缠绕;人工拉拽回收钢丝绳,必须对钢丝绳进行阻断切割,这样的方法安全性较低,对人力、物力的成本投入不具有经济性。因此,设计出一种能够对钢丝绳进行连续回收的装置,在回收过程中能够减小钢丝绳内部扭力,防止缠绕发生,降低工作成本,最终达到保护作业人员安全的目的。

1 钢丝绳扭转作用机理

1.1 钢丝绳结构特点

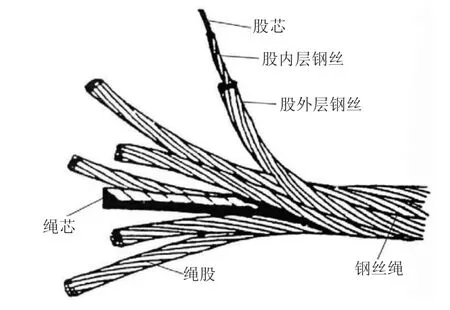

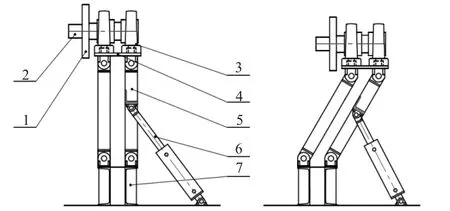

在设计钢丝绳回收装置之前,应对钢丝绳的内部结构进行了解掌握,才能设计出有针对性的回收装置。提升机所用的钢丝绳可以分为两大类,当钢丝和绳股捻制方向不一致的时候,该类型为交互捻钢丝绳;相反,当钢丝和绳股捻制方向一致的时候,该类型为同向捻钢丝绳[3]。两类钢丝绳结构类型在技术特点上完全不同,交互捻制钢丝绳的外表比较僵硬,在表面的粗糙度较大,具有较强的弯曲应力,但是在受到力后的恢复力较好;同向捻钢丝绳的外表面比较光滑,弯曲应力较弱,因此该类型钢丝绳比较柔软,具有较长的使用寿命[4]。同时,提升钢丝绳主要采用单层股的结构形式,结构示意图如图1所示。

图1 单层股提升钢丝绳内部结构示意图

1.2 钢丝绳扭转原理

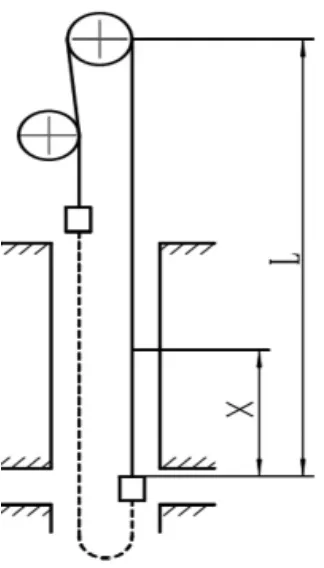

了解钢丝绳的扭转原理是设计钢丝绳回收装置的前提。在矿井垂直提升时,提升机在拉动钢丝绳时都要经过天轮,此时钢丝绳就会发生频繁的正反向弯曲。无论钢丝绳是提升或者是下降,都会使得钢丝绳在天轮处呈弯曲状态。钢丝绳在弯曲时截面所受到的载荷主要与截面的拉伸载荷、终端挂载的载荷、单位长度质量,截面下端距离等因素有关。在实际应用过程中,为了保证钢丝绳的弯曲应力平衡,都会在左右两个方向布置同等数目的钢丝绳,使得钢丝绳的自旋方向具有稳定性[5],常用的钢丝绳布置图如下页图2所示。

2 钢丝绳回收装置设计方案

2.1 设计思路

回收装置要具有随动随停的功能,可以及时对速度进行控制;回收装置要设置灵活的支撑结构,能够随时更换绳盘并减轻绳盘的质量;最重要的设计需要减小钢丝绳的扭力,防止钢丝绳的缠绕,并有效地减小离心力;根据设计思路,对回收装置的参数进行设定。驱动电机功率为12.5 kW、驱动电压为380 V、回收速度为0~10 m/min、回收长度最大值为800 m。在回收装置回卷钢丝绳时应保持与钢丝绳离开滚筒的速度相一致,虽然回收装置的速度可以进行调节,但一般采用的送绳速度为0~5 m/min.

图2 提升钢丝绳布置图

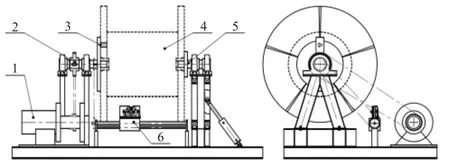

2.2 整体方案

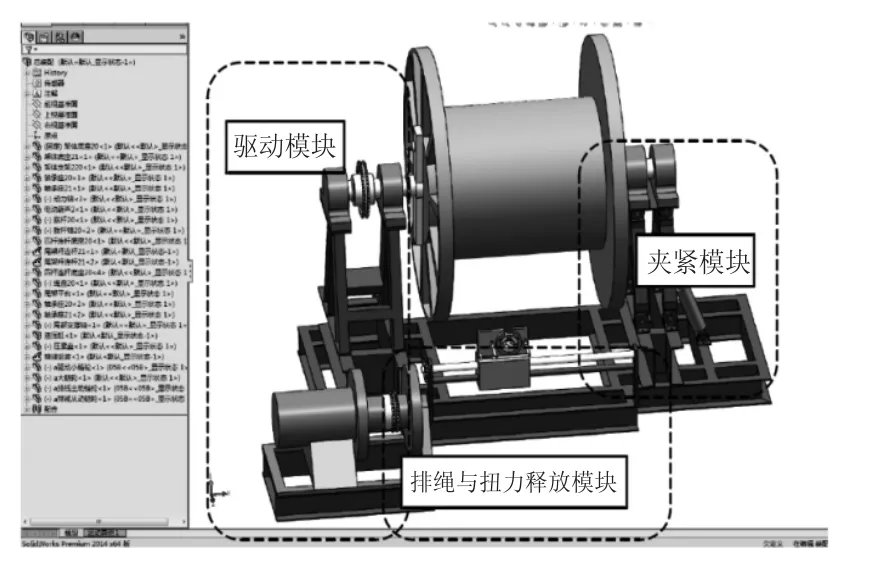

钢丝绳回收装置主要分为三大模块,分别为:驱动模块、夹紧模块、排绳与扭力释放模块[6]。其中驱动模块主要是输出动力,实现回收装置能够将钢丝绳收回;夹紧模块是绳盘支撑功能模块,能够使绳盘方便安装和拆卸;排绳与扭力释放模块主要的功能是保障钢丝绳在回收过程中的安全性。基于整体方案的设计,将回收装置的整体结构设计如图3所示。

图3 回收装置整体结构图

2.3 回收装置功能结构设计

2.3.1 驱动机构

驱动机构设计主要包括动力装置设计和链传动设计。其中动力装置采用以JD-2型绞车为驱动装置,绞车应属于防爆型绞车,额定转速为1 550 r/min。通过链轮将动力输送至驱动轴,从而带动回收装置的旋转。动力输出能够使得工作载荷能够在最合适的位置输出功率。回收装置选取的小链轮型号为16A、齿数为32,大链轮型号为16A、齿数为45。链传动的设计主要是保证回收装置在收回钢丝绳时的低速运动状态下,能够保证链条不被拉断。

2.3.2 夹紧机构

夹紧机构能够实现对绳盘的快速夹紧,当活塞该顶出的时候,将注入液压油给予绳盘一定的夹紧力,如果自动装置出现故障的时候,还可以采用手动的方式作为临时的液压源,并且可以对夹紧板的横向移动进行有效控制。尾架也是加紧机构的关键部件,尾架上装有支撑平台和支撑柱,在底座上安装尾架能够有足够的空间对绳盘进行拆除。夹紧机构的结构示意图如图4所示。

图4 夹紧机构示意图

2.4 模型结构建立

采用Solidworks建模软件建立起钢丝绳回收装置的三维模型图,并施加相关的力学载荷,同时设计与实际工况条件相符的边界条件,对钢丝绳回收装置进行约束。结构模型主要通过链条传动来减小摩擦阻力,实现了钢丝绳扭转速度在合理的范围内。其中夹紧装置主要用的是平衡杆与底座相连,实现了操作人员更大的作业空间,并且不影响支撑绳盘。钢丝绳回收装置的仿真模型结构示意图如图5所示。

图5 回收装置仿真模型示意图

3 钢丝绳回收装置工作性能分析

3.1 动力学仿真分析

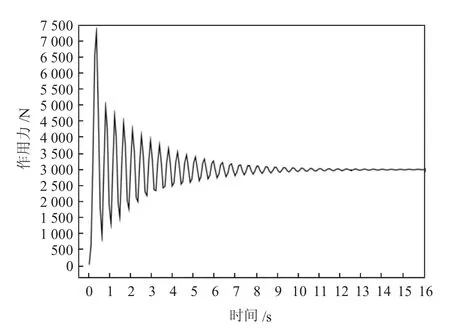

按照实际工况条件,对回收装置的仿真模型施加了载荷参数后,对其动力学进行仿真分析。如下页图6所示为绳盘与拨杆轴的作用力。在绳盘开始转动时刻,拨杆轴要在较短时间内驱动满载绳盘转动,因此拨杆轴推动绳盘的作用力会发生剧烈变化。可以看出在0.34 s时,作用力达到最大为7 444 N,随着绳盘达到预定转速,与拨杆的作用力逐渐稳定在3 000 N附近。由于钢丝绳承受底板的摩擦力为1000 N,满盘时的卷绕半径为900 mm,拨杆轴的偏心距为300 mm,也可以计算出稳定状态下拨杆轴的驱动力为3 000 N。说明了回缩装置减小了钢丝绳的扭转力,使其离心力也相应减小,将钢丝绳在回收过程中得到稳定。

图6 绳盘与拨杆轴作用力

3.2 机架模态分析

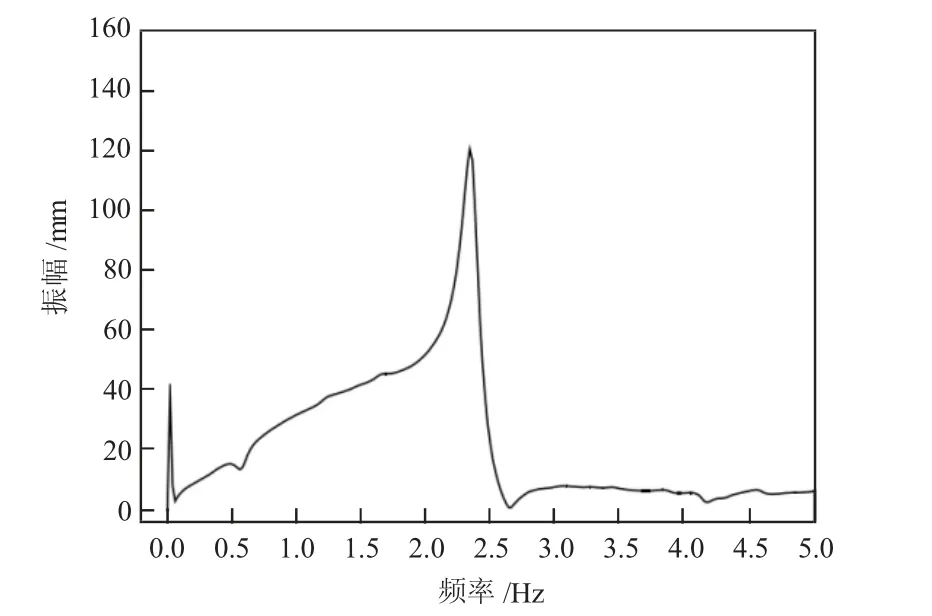

由于回收装置在对钢丝绳进行拉拽的时候容易使整体机架产生振动,因此对于机架的模态分析也显得尤为重要。回收装置在载荷较大工况下要经常点动启动,由于绳盘的重量较大,对机架的冲击力大,需要计算在启动中绳盘对机架的激励频率,避免启动时产生共振,破坏机架。如图7所示,可以得出振幅最大处对应的频率为2.34 Hz,说明在点动启动过程中,绳盘对机架的冲击作用是一个低频率的冲击,低于机架的固有频率。表明回收装置在点动作业时,不会引发共振,可以平稳地作业。

图7 绳盘与机架作用力之间的频域变换示意图

4 结语

新型钢丝绳回收装置,通过有限元仿真技术对回收装置在动力学和模态方面进行了分析,试验结果证明设计出的回收装置能够满足更换钢丝绳的工程需要。